基于故障注入的液压系统发热故障仿真与试验

2021-07-12贾春强杨晰越夏文龙

贾春强,杨晰越,夏文龙

(沈阳建筑大学 机械工程学院,辽宁 沈阳 110168)

液压系统是一个差异性强,高度非线性系统,工程实际应用中结构原理复杂多样,在其故障诊断过程中,单纯依赖检修人员的个人经验进行诊断只能做到简单的定性分析,做不到定量分析,不但费时费力,而且其诊断的准确度较低,很难满足现代

液压系统的故障诊断要求[1]。因此基于故障注入的虚拟仿真方法能够有效地再现液压系统的故障特性,对实现复杂液压系统的诊断溯源具有积极的意义。

本文以某型50t 塔机顶升作业中出现的发热故障为例,建立该系统的AMESim 热流体仿真模型,基于故障树分析获得引起该故障的可能故障原因,通过将故障信息注入到塔机顶升液压系统的热流体仿真模型中,获得虚拟故障条件下的系统压力与油液温度,通过与在油缸加载试验台获得的故障系统的压力与温度曲线进行对比,得到引起该塔机顶升液压系统发热故障的最主要原因,从而使故障得以解决。基于故障注入的液压系统虚拟仿真方法能有效地再现液压系统真实的故障特性,可为快速有效地实现复杂液压系统的故障诊断提供必要的参考。

1 塔机顶升液压系统工作原理及故障分析

1.1 工作原理

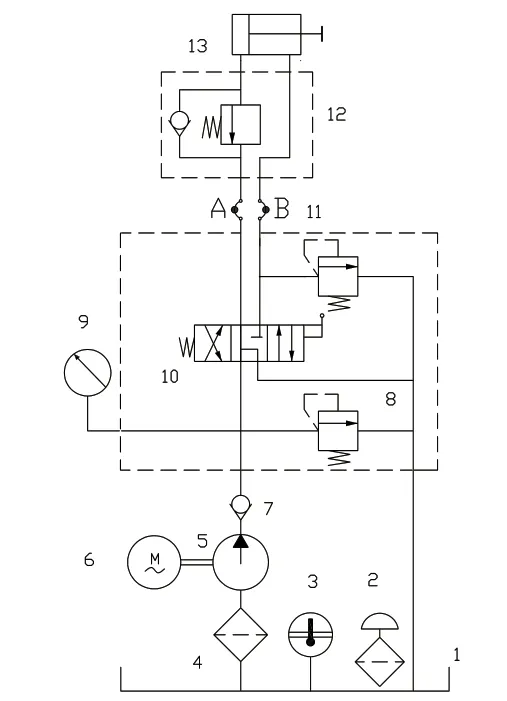

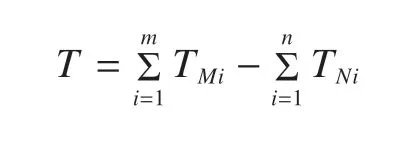

本文研究的50t塔机顶升液压系统如图1所示。

图1 塔机顶升液压系统工作原理图

该液压系统有顶升、降节、中位卸荷三段工作过程:换向阀处于左位时,油液从泵5 经过换向阀左位再经过限速锁12 进入液压缸无杆腔,有杆腔内油液经换向阀左位回油箱,实现负载顶升,换向阀处于右位时,油液从泵5 经换向阀右位再经过限速锁12 进入液压缸有杆腔内,无杆腔内油液回油箱,实现负载下降;换向阀处于中位时,泵5输出的油液经中位直接流回油箱,此时系统卸荷。重复上述过程实现塔机的标准节的安装。

1.2 故障分析

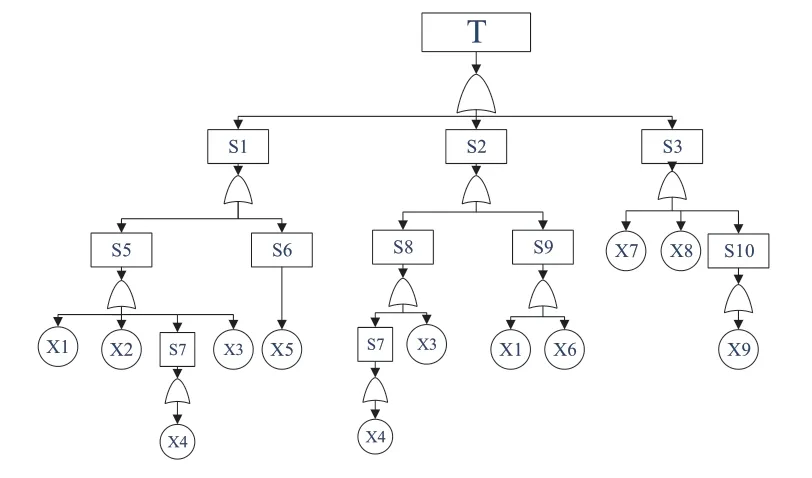

该塔机顶升系统主要出现的问题是在顶升标准节过程中,顶升作业6~7 次工作循环后,泵站出现发热、系统压力不足、甚至无法进行顶升作业。采用故障树分析法对其故障进行分析如图2 和表1。

图2 塔机顶升液压故障树

表1 故障树符号说明

通过故障树分析结合塔机作业时具体的故障现象反馈,可得引起该故障的主要原因有:①液压泵内泄漏;②限速锁存在阻塞;③溢流阀调定压力过低。

2 塔机顶升液压系统建模与验证

2.1 液压系统AMESim热流体模型的建立

本文运用LMS Imagine·Lab AMESim 16仿真软件中的Thermal Hydraulic Component Design 库对塔机液压顶升系统建立顶升系统热流体仿真模型,基于上述分析对液压泵内泄漏、溢流阀调压螺钉松动和限速锁存在阻塞分别建立故障注入虚拟仿真模型,泄漏的实质是液体流出孔口或间隙,溢流阀调压螺钉松动直接导致调定压力过低使系统处于溢流状态,而阻塞的实质是液体通流直径减小[2],因此,本文模拟液压泵内泄漏采用并联节流阀Bhr1 的方法,分别设置节流阀口开度为0mm、0·5mm、1·5mm,其中0mm为零泄漏状态;模拟溢流阀溢流采用调节溢流阀的调定压力的方法,分别设置溢流阀调定压力为230bar、240bar、265bar 和300bar,其中调定压力为300bar 时为溢流阀不溢流状态;模拟限速锁阻塞故障采用串联节流阀Bhr2,分别设置节流阀口开度为0·5mm、1·8mm、5mm 和10mm,所建立热流体仿真模型如图3 所示。

图3 塔机顶升液压系统仿真热模型

2.2 参数设置

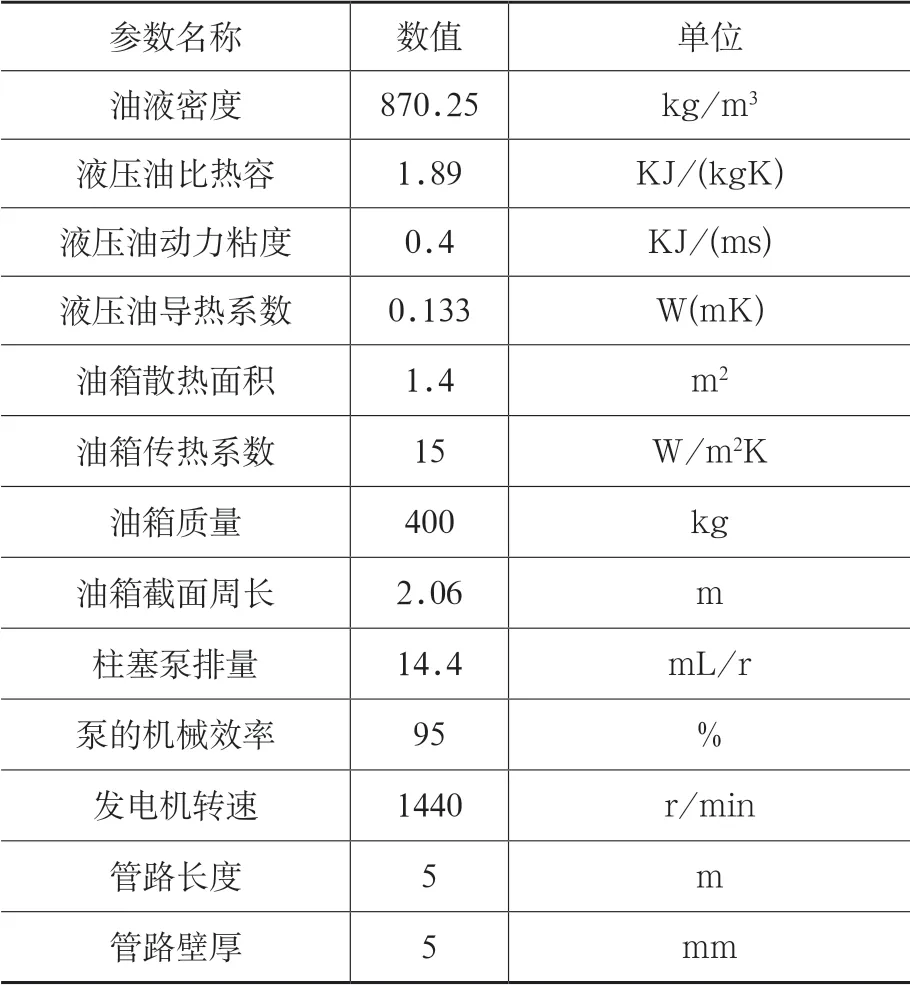

本例中主要参数设置如下:节流阀Bhr1 的直径d=0mm,即液压泵正常工作,不存在泄漏;溢流阀调定压力设置为300bar,即溢流阀处于正常工作状态;节流阀Bhr2 的直径D=5mm,即限速锁处于正常工作状态,不存在阻塞,其他主要性能参数见表2。

表2 模型主要性能参数

2.3 仿真模型可靠性验证

2.3.1 模型仿真分析

为验证上文所建立该顶升液压系统热流体仿真模型的可行性,在正常工况下,设置环境温度为20℃,仿真时长15 000s,步长为5s,模拟连续顶升6 个标准节,可得油液温度曲线如图4 所示。

图4 油液温度变化曲线

仿真结果表明,该塔机顶升液压系统在正常工况下连续顶升6 个标准节后最高温度为63·64℃,与环境温差为43·64℃。

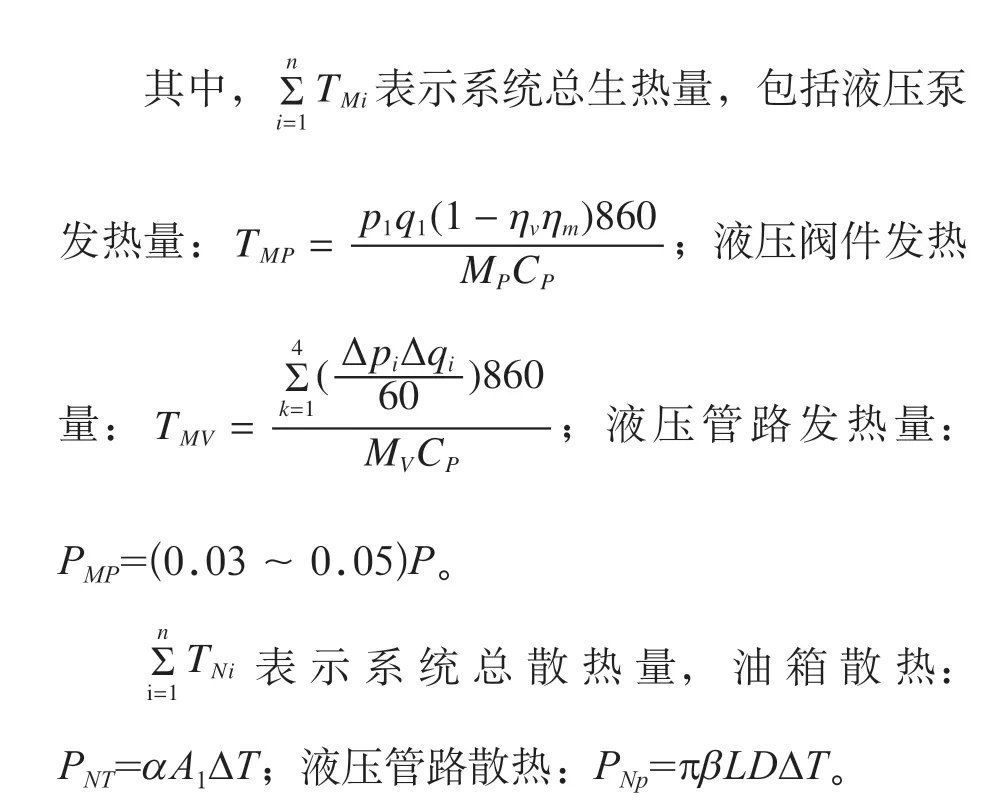

2.3.2 液压系统热平衡理论计算

其中,p1为泵出口压力;q1为泵出口流量;ηv为泵机械效率;ηm为泵容积效率;Cp为比热容;Δpi为过阀压力损失;Δqi为过阀流量。

将系统相关参数代入上式可得正常工况下的热平衡温升为ΔTp=42·15℃,将理论计算与仿真分析结果对比可知两者误差为3·41%,在误差允许范围内,故所建立的仿真模型是可行的。

3 基于故障注入的仿真与结果分析

将液压泵内泄漏故障、溢流阀开启压力过低故障、限速锁存在阻塞故障注入已经建立的热流体仿真模型中,模拟连续顶升6 个标准节,可获得对应故障条件下的故障特性,为该塔机顶升液压系统故障分析奠定基础。

3.1 液压泵故障注入分析

采用并联节流阀的方法来模拟液压泵的内泄漏,分别设置节流阀口开度为0mm、0·5mm 和1·5mm,其中0mm 为零泄漏状态[3],得到在不同泄漏状态下系统温升特性,分别如图5 示,仿真结果表明,随着液压泵泄漏量的增加,液压泵出口压力变小,液压泵容积效率降低,导致液压缸动作时间延长。

图5 液压泵不同泄漏下油液温度变化曲线

3.2 限速锁故障注入分析

采用串联节流阀的方法来模拟限速锁阻塞故障分别设置节流阀口开度为0·5mm、1·8mm、5mm 和10mm,得到系统油液温度特性曲线分别如图6 所示。

图6 限速锁不同故障下油液温度变化曲线

3.3 溢流阀故障分析

采用调整溢流阀调定压力的方法来模拟溢流阀开启压力过低故障,当溢流阀调定压力分别为230bar、240bar、265bar 和300bar 时,仿 真 得到0~1500s 时的系统顶升作业6 个循环后油液温度变化曲线如图7 所示。

图7 溢流阀不同调定压力下温度变化曲线

仿真结果表明,溢流阀开启压力的大小直接影响系统的温升,溢流阀开启压力为26·5MPa时,系统顶升6 个标准节后油液温度达到接近90℃,严重超出了正常系统工作温度,以至于出现顶升无力甚至无法继续作业的现象,当溢流阀开启压力为30MPa 时,如图7 所示,同样工作6个循环后油液温度在正常范围内。

4 试验分析

4.1 试验原理

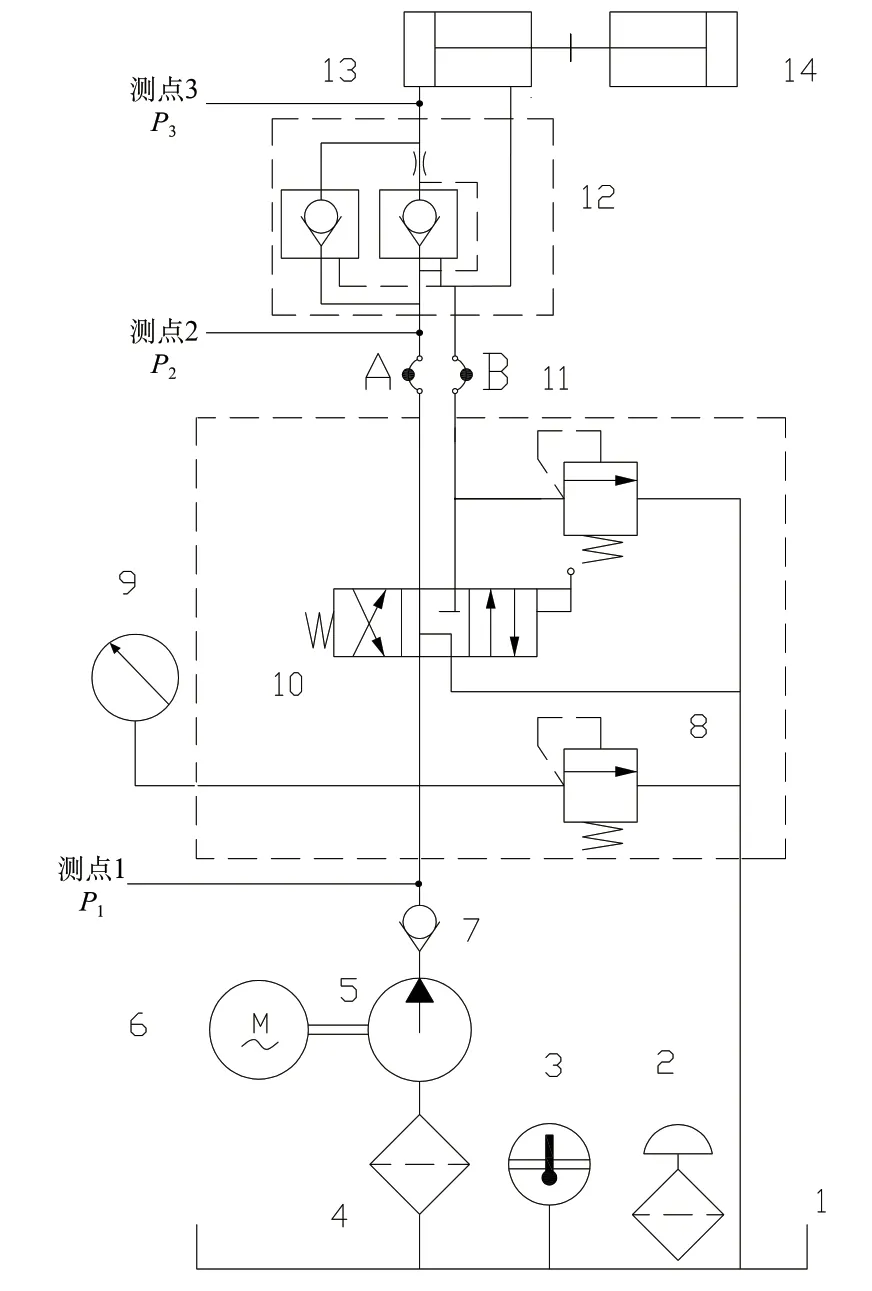

为重现真实的故障现象,将已拆下的故障液压站与油缸加载试验台相连,建立如图8 所示试验系统。

图8 顶升液压系统试验原理图

4.2 试验过程

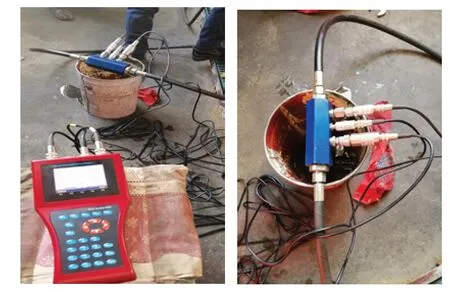

试验采用HYDROTECHNIK5060 便携液压测试仪进行试验操作。

加载油缸往复工作6 个循环,模拟实际顶升作业,分别记录下测点1~测点3 的压力,利用测温枪每间隔1 个工作循环测量2 次油液温度,过程如图9 所示。

图9 试验过程图

4.3 试验结果分析

试验测得系统压力变化曲线和油温变化曲线如图10 和图11 所示。把该工况下系统压力数据和油温特性曲线与上文中图5~图7 仿真结果进行对比,可以看出,仿真结果曲线比较光滑,主要是因为仿真过程中没有考虑各种扰动、摩擦和外界环境等因素,试验结果曲线与溢流阀故障注入仿真结果曲线的变化趋势具有很高的吻合度,说明溢流阀调定压力过低是导致该塔机顶升液压系统发热故障的原因。

图10 系统压力变化曲线

图11 油液温度变化曲线

5 结论

1)该塔机顶升液压系统泵站发热、顶升无力的主要原因是溢流阀调压螺钉松动导致安全阀调定压力降低形成溢流,在塔机工作现场调整溢流阀开启压力后,故障得以解决。

2)将故障注入技术应用到塔机液压系统的故障诊断中可以节省大量的人力、物力并且提高故障诊断的准确性。

3)基于故障注入的液压系统虚拟仿真方法能有效地再现液压系统真实的故障特性,可为快速有效地实现复杂液压系统的故障诊断提供必要的参考。