随车起重机主要结构的设计计算

2021-07-12丛日平辛泳霖

李 聪,丛日平,辛泳霖

(山西航天清华装备有限责任公司,山西 长治 046000)

在随车起重机(以下简称起重机)设计的初始阶段,要根据用户需求及实际工作情况,对起重机的各主要结构部件进行设计及校核计算。其中,尤其是对最大和最小工作幅度、额定起重量、回转速度、起升速度、最大起升高度等重要技战术指标的实现,这几项指标决定了起重机的起重性能。根据工作幅度确定吊臂布置方式,额定起重量确定吊臂横截面及回转支承选型,回转速度确定回转马达的选型,起升速度确定液压绞车选型,起升高度确定最大起升仰角。这些主要结构件的强度、刚度及稳定性直接影响整机的性能,完成了这些方面的选型及计算,即完成了起重机主要部分的设计计算。

当前起重机吊臂主要采用箱型截面并利用变幅液压油缸实现变幅,利用回转支承实现转动,作用在吊臂上的载荷有起升载荷、自重、回转惯性力及风载荷等。在作业之前要根据工况来判定吊臂的伸缩方式,伸缩方式主要有3 种:顺序伸缩、同步伸缩和独立伸缩[2~3]。

1 吊臂的设计计算

根据用户要求及现场安装空间限制,吊臂需满足最大工作幅度为5 000mm,最小工作幅度1 000mm,所以吊臂设计为一级伸缩即可,设计吊臂基本臂长为3 150mm,伸缩油缸行程设计为1 900mm,故可实现最大工作幅度的要求。

1.1 吊臂截面的计算

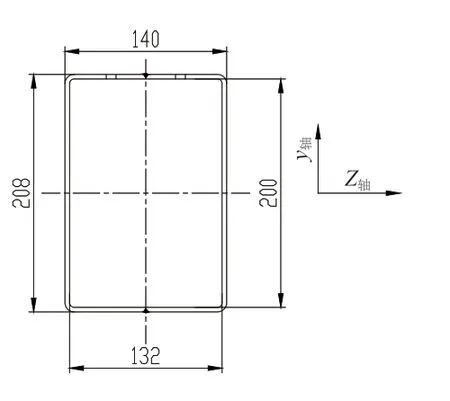

由用户要求确定的额定起重量1 400kg 及额定工作幅度3 500mm,在额定工况时,吊臂仰角46°,吊臂伸缩臂全伸,伸缩行程1 900mm,额定起升高度3 229mm,可对吊臂危险截面进行校核,此时整机工况如图1 所示。由于一级伸缩臂截面较小,对其校核强度即可,设计为四边形截面,截面尺寸为208mm×140mm,如图2 所示,臂厚4mm。

图1 额定作业工况

图2 伸缩臂截面尺寸

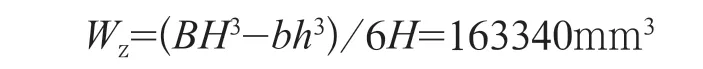

由图2 可知,在垂直于z轴弯矩作用下,相对于z轴的抗弯截面系数可计算为

其中,B为矩形截面宽,B=140mm,高H=208mm,b=132mm,h=200mm。

由上述额定工况可知,在吊钩自重为23kg条件下,最大起升载荷

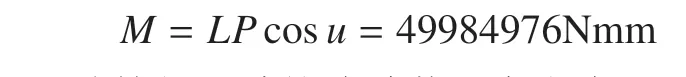

吊臂仰角u为46°,L为伸缩臂展开时距转台与吊臂铰接点最大臂长5 160mm,故额定载荷在变幅平面上的截面弯矩计算为

可计算得吊臂伸缩臂截面应力为

对吊臂臂体进行有限元分析,计算可得出吊臂危险截面应力在300MPa 左右,与手动计算最大应力值相接近,在臂体材料选用高强材质(如选用屈服强度600MPa 的高强钢板,且σs/σb<0·7,此时许用应力[σ]=600/1·48=405MPa)情况下,最大应力值300MPa<405MPa,可满足设计要求。

1.2 伸缩油缸的设计

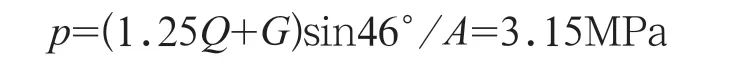

初选伸缩油缸缸径D=63mm,活塞杆直径d=45mm,由起重机需满足最大幅度要求可知伸缩油缸伸缩行程为1 900mm,由图1 所示的额定作业工况可计算在最大吊重Q=1 400kg、吊钩自重G=23kg,仰角46°工况下的活塞缸所受压力为

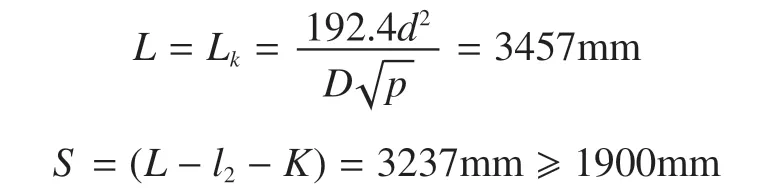

在确定了油缸的缸径、杆径及安装方式后,由于伸缩油缸行程较长,需对油缸的最大允许行程进行校核,公式如下

其中,L为计算长度,即最大允许行程与安装距之和,l2与K之和为安装距,本文设计值为220mm,D为初选的油缸缸径,d为活塞杆径,p为油缸工作压力,经上述验算,实际行程1 900mm 小于最大允许行程3 350mm,满足设计要求。

初步设计活塞长度为60mm,缸盖长73mm,可计算得H=135mm。可由以下公式校核伸缩油缸的最小导向长度。

S/20+D/2=126·5mm≤H,其中,S为油缸工作行程,D为油缸缸径,故经计算,最小导向长度设计符合标准要求。

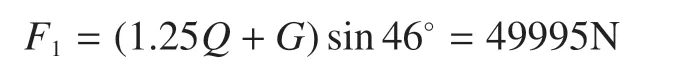

由于液压缸活塞杆的支承长度LB>15d(支承长度即油缸全行程伸出后,安装铰接点的距离),故需验算活塞杆的弯曲稳定性,按式F1≤Fk/nk,F1为油缸所受的轴向压力,Fk为活塞杆弯曲失稳临界压缩力,nk为安全系数,取nk=5。

其中,Q为额定载荷,G为吊钩自重,在图1 所示工况下作业进行油缸校核。

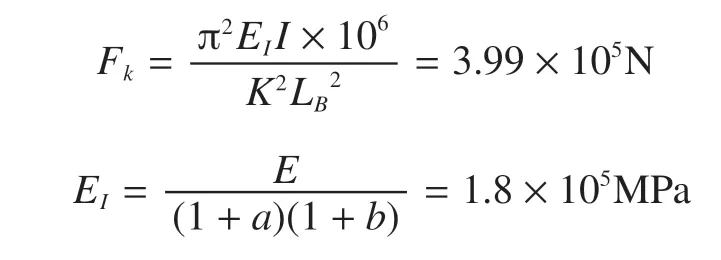

活塞杆弯曲失稳临界压缩力计算,如下式

其中,E为钢材弹性模量,E=2·1×105MPa;a为材料的组织缺陷系数,一般取1/12;b为活塞杆截面不均匀系数,一般取1/13;K为液压缸安装及导向系数,经起重机设计手册推荐,取值K=5;LB为支承长度(单位:m)。

活塞杆横截面惯性矩

由以上可知,F1=49995 ≤Fk/nk=3·99×105/5=79964,活塞杆弯曲稳定性满足要求。

2 变幅油缸的设计

起重机变幅机构由立柱、吊臂总成和变幅油缸组成,吊臂与水平线最大夹角为70°。分别计算幅度3150mm、4 400mm、5 050mm 及 最大起重量时的弯矩,根据力矩平衡原则,对这几种工况计算后得出变幅油缸所需的最大推力为151 931N。

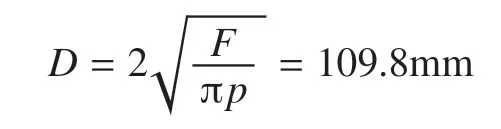

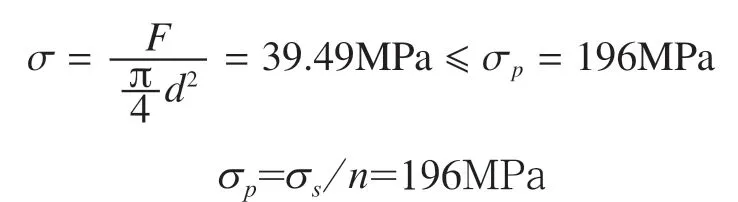

系统压力为18MPa,故可计算油缸缸径为

选取缸径值D=110mm,选用活塞杆直径为70mm,可根据下式校核活塞杆强度

其中,σs为所选材质的屈服强度,n为安全系数,取值2·5。

由上式可知活塞杆强度满足设计要求。当吊臂处于46°仰角,工作幅度为3 500mm,起吊,额定起重量1 400kg 时,变幅油缸的工作压差为15·7MPa,满足设计要求,由起重机在0°及70°仰角时铰接点的距离之差,而安装距为750mm,求得变幅油缸的行程为445mm。

3 回转支承的选型及计算

回转机构主要由回转马达、回转减速机构、回转接头和回转支承组成。

立柱下端为回转支承,回转马达转动通过花键带动齿轮轴转动,并通过齿轮传动将动力传至回转支承齿轮,进而带动立柱实现360°连续回转功能。

3.1 回转支承装置选型

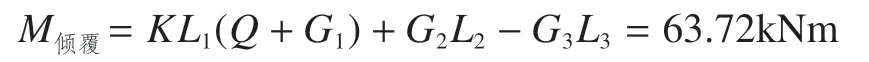

3.1.1 计算倾覆力矩

考虑超载25%静载荷工况,可得起重机起吊额定重量时倾覆力矩为

其中,K为超载系数,由超载125%工况得为1·25,Q为最大额定起吊重量1 400kg,G1为吊钩重量23kg,L1为起吊重物力臂3·46m,G2为吊臂总成重量252kg,L2为吊臂总成力臂1·712m,G3为立柱及液压绞车重量144kg,L3为立柱重心距回转中心距离0·09m。

3.1.2 轴向力

考虑超载25%静载荷工况,可得起重机起吊额定重量时轴向力为

总径向力Fr数值较小,可忽略不计。选择回转支承回转滚道直径336mm,外径456mm,模数6mm,根据回转支承承载能力曲线图,在轴向力为21·3kN 时,最大可承受的倾覆力矩为70kNm,传动比为74/14,满足承载要求。回转支承外形图如图3 中所示。

图3 回转支承外形图

3.2 回转马达选型

起重机回转时需要克服的回转阻力矩为

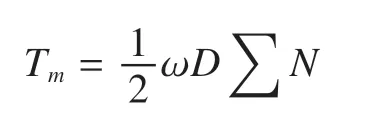

3.2.1 摩擦阻力矩Tm

其中,ω为阻力系数,取0·01,D为滚道平均直径,ΣN为全部滚球所受的正压力

其中,K是与滚动体形状和滚道刚度有关的系数,对滚动轴承K=4·5~5,此处取K=4·8,T为回转支承装置所受的合力矩;Fa为回转支承装置所受的总垂直力;Fr为回转支承装置所受的总水平力,γ为滚动体的压力角,γ=45°。

由以上可知,Fr由于较小忽略不计,故全部滚球所受总压力为

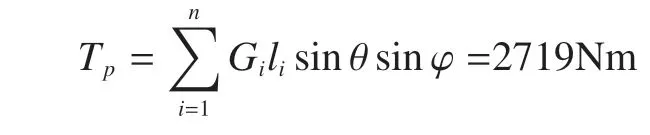

3.2.2 坡道阻力矩Tp

其中,Gi为起重机各回转部件质量的重力;li为各部件重心至回转轴线的距离;θ为坡道角度,根据起重机一般要求坡度小于1∶20,即θ=2·86°≤3°;φ为起重机回转角度,当φ=90°或270°时,坡道阻力矩最大。此处主要计算最大载荷及吊臂自重对坡道阻力矩的影响,即最大载荷1 423kg 及其力臂3·5m,吊臂自重252kg 及其力臂1·73m,故可计算得

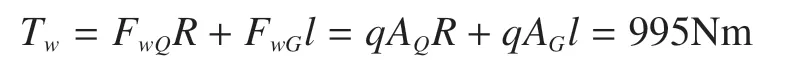

3.2.3 风阻力矩Tw

其中,FwQ为吊载物品所受风力,由风压q与物品迎风面积的乘积获得,经手册推荐q取值125N/m2,考虑起吊载荷迎风面积为1·2m2,R为起重机最大工作幅度,本文设计值5·05m;FwG为起重机回转部分受的风力,其面积为0·75m2,l为风力FwG作用线至起重机回转中心线的距离,为最大工作幅度的一半,取值2·5m,故可计算得上式值。

3.2.4 惯性阻力矩

其中,JQ为物品对起重机回转中心线的转动惯量;为起重机各部件绕回转中心线的转动惯量;n为回转速度,设计最大值3r/min,t为起重机起动或制动时间,以推荐值4s 计算,此处亦考虑最大工作载荷及吊臂自重对其影响值,可计算得上式值。故起重机最大回转阻力矩为

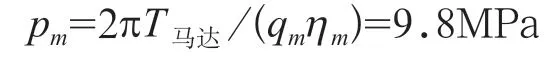

由最大回转阻力矩可计算马达需满足的最小输出扭矩

其中,i为传动比,选用外购件后,可得出传动比为74/14,ηv为容积效率,ηm为机械效率,取值0·85,马达的最大工作压力为

其中,选择QJM21-1·25SZ 型液压马达,马达排量qm=1 354mL/r,且该马达流量为26L/min 时,可输出转速为18·2r/min,而马达额定输出转矩为2 004Nm,大于所需的输出扭矩1 797Nm,满足使用要求。

4 钢丝绳的设计

钢丝绳直径可由钢丝绳最大工作静拉力确定

其中,dmin为钢丝绳最小直径,mm;C为选择系数,mm/N0·5;S为钢丝绳最大工作静拉力,N。

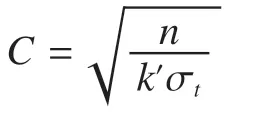

选择系数C按下式计算

其中,n为安全系数,取n=5(起升机构的工作级别按M5 考虑);k′为钢丝绳最小破断拉力系数,对纤维芯(FC)钢丝绳,k′=0·295;σt为钢丝绳的公称抗拉强度,此处预先取值1 870MPa(N/mm2);故可知C=0·095mm/N0·5。

由于额定起重量为1 400kg,吊钩重23kg,滑轮倍率4,可算得钢丝绳的最大拉力为

其中,Q为最大额定起升载荷,m为滑轮组工作倍率,η1、η2为工作效率。故可计算钢丝绳最小直径为

选取钢丝绳直径为6mm,选择钢丝绳型号为6ZBB18×7+FC1870ZS,查起重机设计手册可知其最小破断压力为F=22kN,安全系数n=F/S=22/3·65=6·02kN >3 667N,满足设计要求。

5 结语

起重机设计是一个系统的工作,其主要部件必须依据起重机设计手册严格计算及选型。经过理论计算后还应通过三维建模及有限元的方法对各主要部件进行受力分析,并与理论计算的结构进行比较,找出其中的差别,分析产生差别的原因。进一步探索经过优化的结构是否还有盈余,在安全性、稳定性、可靠性有保障的情况下有没有优化的可能。

起重机起升重物的过程中存在振动,要考虑此振动的频率,应进行有限元的模态分析和瞬态分析,以避免和整机的固有频率发生共振波动,影响整机安全性。在设计过程中还应充分考虑材质、成本、可靠性、安全性,以保证产品在质量和安全的前提下实现利润最大化。