起重机联轴器调整装配法的精确解析研究

2021-07-12范开英沈兰华盛福建

范开英,沈兰华,盛福建

(1.山东丰汇设备技术有限公司,山东 济南 250102;2.中国电建集团山东电力建设第一工程有限公司,山东 济南 250200)

起重设备机构包括起升,变幅、行走、回转等机构,其中起升机构是起重机的核心功能部件。机构装配是保证设备性能正常、运行稳定的关键工序,装配精度也会影响到电机、减速机等传动部件的寿命及可靠性。

装配精度通常情况下是由加工精度保证,如轴类零件的圆柱度和直线度、安装底座的平面度和平行度是基础精度。在精密传动装配中,传动部件通常由多个厂家供货,部件精度和最终尺寸难以统一衡量。由减速机等传动部件的精度保证机构装配的互换性,对传动部件以及安装车架的加工精度要求特别高,给部件采购和检验也会带来影响。

1 装配方法

机构的装配精度一般包含3 个方面:相对位置精度,指设备相关零部件之间的距离精度和相互位置精度,如平行度、垂直度和同轴度等;相对运动精度:指设备中有相对运动的零部件之间在运动方向相对运动速度上的精度,如传动精度、回转精度等;相互配合精度:指配合表面间的配合质量和接触质量。

装配方法包括互换装配法、选择装配法、修配装配法和调整装配法[1]。零件加工精度高,尺寸链短,组成环少,装配精度要求相对较低的大批量生产通常采用装配效率较高的互换装配法,可通过流水线实现自动化装配。零件尺寸相对简单,加工精度一般,装配精度相对较高的批量装配部件可采用选择装配法,通过测量选择分组,达到装配精度要求。

起升机构装配重量通常在3~40t,装配精度同时包括上述三种精度。在大型起重设备中,传动部件通过客户选择推荐,批量较少或单件生产,难以实现完全互换装配或选择装配。起升机构装配链较长,组成环数多,传动精度要求高,小批量生产时采用修配装配法和调整装配法。调整装配法配套的外购部件精度适中,配套起升机架可采用相对经济精度进行加工制作,同时可以获得较高的装配精度,效率也满足小批量生产要求。

2 装配工艺

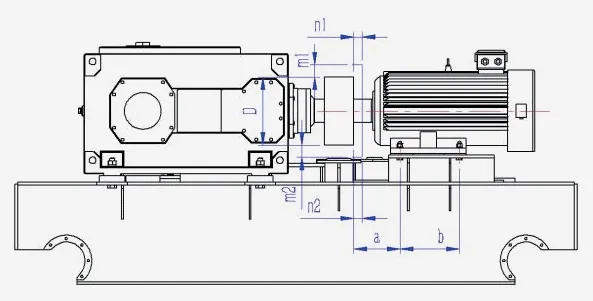

起升机构各传动部件和安全部件安装到同一起升机架上,如图1 所示,小跑车传动链依次包括电机,制动器,联轴器,减速机、卷筒联轴器,轴承座和卷筒等主要部件。

图1 小跑车装配示意图

为提升装配效率,小车架采用整体加工方式,保证各部件相对位置精度。相对位置精度的调整工作包括:电机输出轴到减速机输入端的同轴度,减速机输出轴和卷筒输入端的同轴度,各部件底座的相对高低差,轴线定位孔的精度。各部件的底座按照设计理论尺寸进行精加工,平面基准较好,但由于外购件输入/输出轴相对自身底座也存在着加工误差,在整个起升机构的装配中需要补偿消除,因此联轴器安装和各机构底座调整是起升机构装配的重要工作。

联轴器是连接两轴或轴和回转件、在传递运动和动力过程中一同回转且不分离的部件。联轴器除传递扭矩外,还有补偿轴端偏差,缓冲和减震等安全保护功能[2]。安装时工人通常依靠经验判断底座调整量,打开螺栓塞入垫片进行调整;验收时需将所有部件底座螺栓紧固到位,安装百分表进行确认。每次调整工作量大,耗时长,经验概念通常只能判断调整方向,不能一次调整到位。

将小车架放在装配支架上,使小车架的各装配面满足装配水平基准要求。小车架调整完成后,定位放置减速机,以减速机为基准,对传动链中的各部件开始划线放样。为消除外购件的传动轴线平行距离的偏差,轴线定位孔通常保留2~3mm调整余量,通过装配划线制定初始定位,调整电机和轴承座。放样过程要特别注意传动链轴线的对中,保证轴线定位孔的余量对传动链放样轴线两侧都有调节余量。放样结束后固定减速机螺栓,形成固定基准。在减速机输出端安装轴承座和卷筒,检查卷筒与减速机输出轴的同轴度偏差符合作业指导书后要求后按力矩紧固螺栓。在输入端安装联轴器和起升电机,按照通用桥式起重机[3]规范5·8 项要求,和制动盘的端面跳动均有相关标准。

3 理论解析

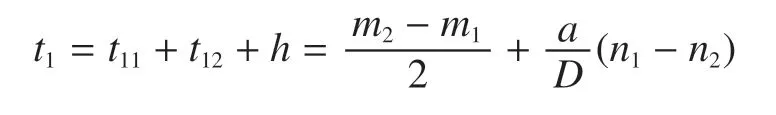

以电机输出轴到减速机输入端的同轴度 调整为例,选取竖直方向为研究对象,对联轴器安装进行理论分析。

首次安装就位后采用百分表进行测量,找到跳动量最大的两个极限位置,设圆周测量位置联轴器直径为D,径向跳动量为m1、m2,端面跳动量为n1、n2。以减速机底座为基准,联轴器只能调节电机侧定位,如图2 所示。

图2 联轴器调整装配法尺寸链图

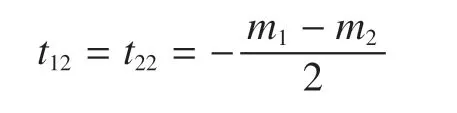

测量圆周距电机前侧底座的距离为a,电机前后底座的间距为b。设前支座调整量为t1,后支座调整量为t2。第一步先调整电机底座的高低差,使电机输出端的轴线和减速机输入端轴线平行,由图示可知

第一步调整时后底座调整垫片t21,而前底座不动,会引起联轴器向反方向偏移了垂直位移h,

第二部调整联轴器的输入端和输出端同轴,补偿减速机输入端和电机输出端的高低差,因此电机前排底座垫片厚度t12和后排底座垫片厚度t22的调整量分别为

设初始调整时,n1>n2,则仅调整后支座,此时t11,则前后支座的调整量分别为

同理,若初始调整时,n1<n2,则仅调整后支座,此时t21=0,上述公式不变。

若求值为负值时,则需在支座处减垫片,但由于现场电机底座基准面是加工面,没有垫片可减,因此需要整体垫高。在小车架加工时,可采用预留基准标高的方式,即减速机基准高于其他部件,给其他部件留出垫片调整余量。

因机构传动属于回转部件,因此竖直方向的调整和水平方向的调整可以分别就进行。水平方向的调整可采用类似的方式进行计算,测量时从水平方向安装百分表进行测量,求得前后支座左右调整量。调整的时候使用铜棒轻轻敲击,与图2 垂直的水平方向上n3=n4时表示轴线已平行;m3=m4时表示轴线已水平对中。

4 项目验证

现已QD50 桥式起重机生产项目为例,设备选用制动轮直径D=400mm,在制动轮端面边缘附近安装百分表,百分表测量位置距电机前侧底座的距离a=270mm,电机前后底座的间距为b=350mm。按规范查得装配精度制动轮的径向跳动不大于120μm,端面跳动不大于120μm。作业指导书规定同轴度误差≤0·05mm,角度偏差≤0·015°,换算出数值分别为100μm 和105μm,要求高于标准规范要求。装配初找后进行精度调整,测得n1=0·55mm,n2=-0·32mm;m1=0·40mm,m2=0·28mm;经计算,电机前端支座需设垫片调整厚度t1为0·53mm,后侧支座需设垫片调整厚度t2为1·30mm。

现场实际垫片为前侧0·50mm,后侧1·30mm。安装紧固螺栓后测量得径向跳动量m1-m2为0·01mm,端面跳动量为n1-n2为0·04mm,符合规范和作业指导书要求。

5 结论

本文归纳了机构装配时常用的装配方法,根据起升机构装配工作的特点制定了适应的装配工艺,通过现场调整经验分析了安装精确调整的原理,建立了理论解析公式供技术人员指导使用,提高了试装效率,并得到了现场实践验证。

1)小批量生产的起升机构采用调整装配法进行传动机构装配,可降低对小跑车机架加工和外购件接口尺寸的互换性要求。

2)联轴器的安装精度可以补偿起升机构,但在高速端仍需较高的安装精度;经验判断法需要理论支持和工艺保障。

3)联轴器既是精度调整部件,又是关键验收部件,本文建立的解析公式可以根据初找验收尺寸计算精确调节量,为现场提升装配效率和安装精度奠定了理论基础。