基于高聚物注浆技术的无砟轨道抬升施工工艺研究

2021-07-12袁勇

袁 勇

(中铁二十三局集团有限公司 四川成都 610072)

1 引言

我国局部高速铁路在投入运行之后,因地理条件、地质条件等复杂因素的影响,导致路基不平整,不利于列车安全平稳行驶[1-2]。部分地段沉降量已经比扣件准许的调整区间高出许多,所采取的应对方式为列车限速,此种方式不仅无法从根本上解决问题,而且对铁路的正常运行造成较为严重的影响[3-4]。诸多学者通过现场模拟与室内试验等方式,寻求以注浆抬升的方式对沉降地段进行修复施工,以恢复轨道的平顺整性[5-6]。

高聚物注浆技术主要用于路基、建筑物地基加固或地板修复等领域,通过利用其材料双组分化学反应所产生的膨胀力使所需填充部分脱空,同时将附近路基压实,因其自身质量较轻不会增加路基荷载[7-9]。本文以 CRTSⅠ型双块式无砟轨道为例,研究CRTSⅠ型双块式无砟轨道沉降高聚物注浆抬升施工方法。

2 基于高聚物注浆抬升技术的CRTSⅠ型双块式无砟轨道沉降修复技术

2.1 高聚物注浆抬升技术原理

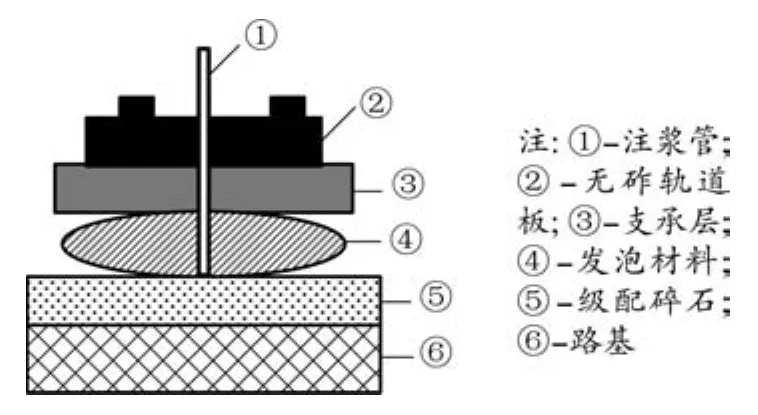

高聚物注浆抬升技术的基本原理为在设置的注浆压力下,利用在级配碎石较深位置已埋好的注浆管向级配碎石和支承层之间注入高聚物注浆材料,在两层之间打造抬升调整层,见图1。

图1 高聚物注浆抬升技术原理

2.2 高聚物注浆材料及参数

(1)材料制作

选取甲酸乙酯高聚物作为高聚物注浆材料,具有质轻密度小、耐久性高、无需养护等优点[10]。采用高于220 r/min转速的LD500型快速制浆搅拌机持续搅拌高聚物浆液150 s,并在搅拌机出浆口配套安装110目的高韧性过滤网,过滤高聚物浆液杂质,获得高聚物注浆材料[11]。

(2)材料性能

高聚物注浆材料在常温下为液态,属化学材料,为双组分。在搅拌机均匀搅拌下混合并出现凝胶现象,进而生成硬化体,同时可根据需要对其体积膨胀量进行调整。高聚物注浆材料在强度发展速度、环境适应程度、体积稳定程度以及填充性能等方面均具有较大优势[12]。本文所选用高聚物注浆材料具体性能见表1。

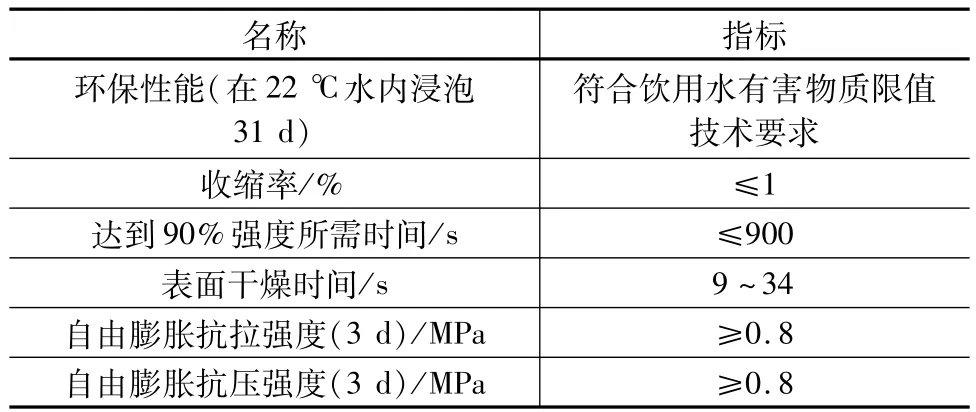

表1 高聚物注浆材料性能

(3)注浆参数

轨道路堤基床以下的高聚物注浆压力需控制在0.45~0.75 MPa之间,而在轨道路堤基床中需控制在0.15~0.25 MPa之间,扩散半径范围为0.75~0.95 m。为避免注浆压力散失,高聚物注浆管长度应小于45 m[13-15]。在对 CRTSⅠ型双块式无砟轨道沉降段进行高聚物注浆抬升施工之前,应预先对各类不确定因素可能带来的影响予以全面考量,总结高聚物注浆技术试验成果,以实际监控测量数据与高聚物注浆试验成果为依据,对高聚物注浆参数进行相应调整。为保障高聚物注浆材料能够全面充盈加固区域且避免轨道路基拱起,可适当调整注浆孔间距。

2.3 施工设备选取及布置

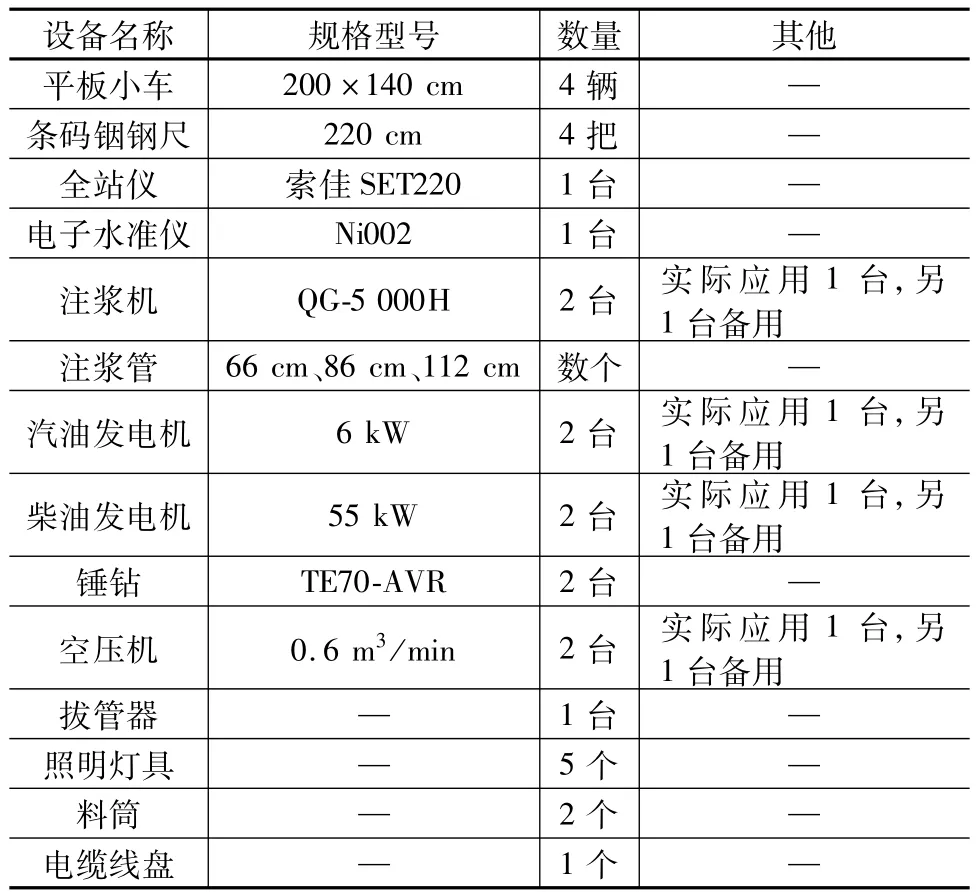

施工设备及规格型号见表2。

表2 施工设备及规格型号

CRTSⅠ型双块式无砟轨道沉降修复施工现场设备布设见图2。

图2 现场施工设备布设

2.4 CRTSⅠ型双块式无砟轨道沉降修复施工过程

运用高聚物注浆抬升技术实现CRTSⅠ型双块式无砟轨道沉降修复施工的整体过程包括施工准备、高聚物注浆孔位置标定、钻孔、注浆管安装、高聚物注浆抬升及监控、注浆管拆除及封闭注浆孔阶段。

(1)施工前准备阶段:依据实际施工量,备足原材料并检验其质量,避光密闭方式存放;施工设备就位后由测量人员在待施工区域将高程观测基准点标出,同时采集轨道沉降待施工区域的高程数据;制定高聚物注浆抬升CRTSⅠ型双块式无砟轨道沉降施工过程内的各类统计表,为有效统计施工过程奠定数据基础。

(2)标记高聚物注浆孔阶段:依据设计标记高聚物注浆孔。注浆孔不可布设在电路、承轨台等处,同时需避开钢筋。

(3)钻孔阶段:以所标记注浆孔位置为依据,选用恰当直径钻头进行钻孔。为避免雨水等由注浆孔进入轨道内,用木塞将注浆孔封闭。

(4)注浆管安装阶段:向对应的注浆孔内插入注浆管后拧紧,为注浆做好准备。

(5)高聚物注浆抬升阶段:以预先设计的注浆参数与顺序为依据,对无砟轨道沉降待施工地段进行注浆。在高聚物注浆过程中,采用电子水准仪与全站仪分别实时监测轨道高程的抬升状态及线路中线状态,当施工地段抬升量满足设定目标时即可终止注浆。

(6)注浆管拔除及注浆孔封堵阶段:终止注浆后,采用拔管器拔出注浆管,并及时封堵注浆孔。

整体施工过程见图3。

图3 CRTSⅠ型双块式无砟轨道高聚物注浆抬升施工流程

3 试验及结果分析

以某段CRTSⅠ型双块式无砟轨道为例,将本文所述方法应用于沉降段施工,以检验实际应用效果。铁路线路全长为15.056 km,为CRTSⅠ型双块式无砟轨道结构,道床板为C35现浇钢筋混凝土结构,厚度与宽度分别为280 mm、2.78 m,每间隔6.23 m布设一道18 mm宽的横向贯穿伸缩缝。因地基水患因素造成此段线路发生不均匀沉降,沉降量较大的4处区域依次记为a~d,其中c区域沉降量最大,为48 mm。

3.1 施工前后高程对比

设定铁路线路a~d区域的抬升目标高程为-3~-7 mm,采用本文方法对4处沉降区域进行修复施工,检验注浆后沉降区域高程,并与施工前高程对比,见图4。

图4 施工前后各沉降区域高程对比

由图4可知,采用高聚物注浆抬升技术施工后,各沉降区域的高程均有所抬升,整体抬升量在25~45 mm之间,其中c区域抬升量最大,达45 mm;4处沉降区域施工后高程均在-3~-7 mm之间,能够满足预先设定的目标高程,整体施工效果显著。

3.2 施工前后动力响应性能对比

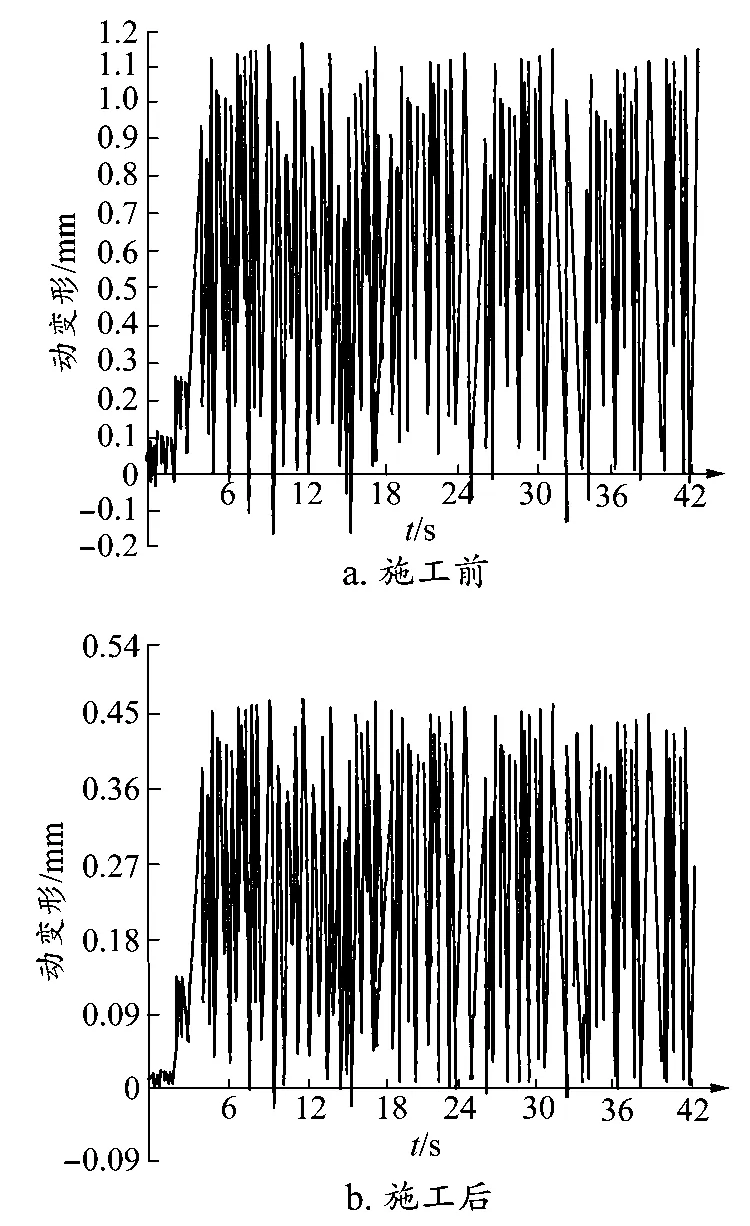

无砟轨道结构在列车通过时会出现动变形,若动变形值过高,极易导致轨道结构出现塑性变形,不利于列车行驶的安全性。为此以沉降量与施工抬升量均为最大的c沉降区域为例,检测该区域施工前后列车通过时路基的动变形情况,对比该区域施工前后的动力响应性能,并以此进一步检验本文所述方法的施工效果。施工前后c沉降区域列车通过时路基动变形对比情况见图5。

图5 施工前后c沉降区域列车通过时路基动变形对比

施工前c沉降区域在列车通过时路基最高动变形幅值达1.16 mm,原因为施工前该区域沉降量较高,道床板脱空导致列车通过时路基动变形值较大;施工后该区域在列车通过时路基的最高动变形值仅为0.48 mm,是因为施工后该区域被注浆抬升得以加固,降低了该区域列车通过时的动变形值,有效提升了动力响应性能。

3.3 施工后沉降控制效果检测

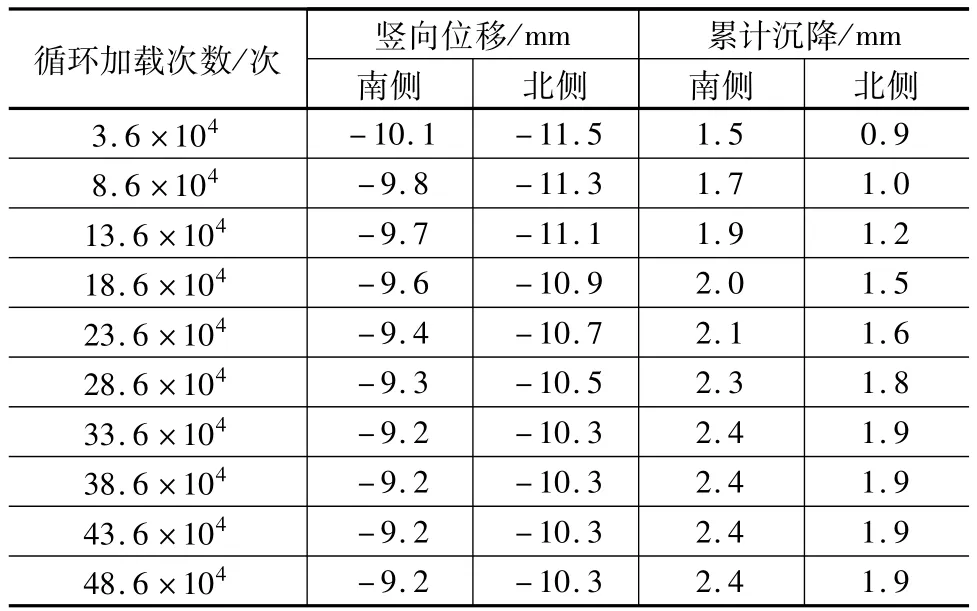

为检测沉降区域注浆抬升施工后的沉降控制效果,用循环加载方式对c区域轨道板南北两侧累计沉降情况进行测试,列车转向架通过轨道板一次为一个加载循环,列车轴重为16.8 t,共进行48.6×104次循环加载。不同循环加载次数下的测试结果见表3。

表3 循环加载下c区域轨道板位移与沉降

由表3可知,在3.6×104次循环加载下,施工后c区域轨道板南侧与北侧累计沉降分别为1.5 mm与0.9 mm,竖向位移分别为-10.1 mm与-11.5 mm;循环加载次数增长至33.6×104次前,轨道板南侧与北侧的累计沉降均呈现出上升趋势,但上升幅度均较小,南北侧竖向位移均呈下降趋势,且下降趋势轻微;当循环加载达38.6×104次后,南北两侧累计沉降与竖向位移均处于稳定状态。由此可见,采用本文所述方法施工后较好地控制了c区域整体沉降情况,且沉降控制效果显著。

4 结论

本文针对CRTSⅠ型双块式无砟轨道沉降高聚物注浆抬升施工方法展开研究,结合高聚物注浆材料性能与参数,选取合适的施工设备,顺利完成CRTSⅠ型双块式无砟轨道沉降修复施工。施工后的区域整体沉降得到有效控制且效果显著。