煤与瓦斯突出隧道爆破方案优化设计研究

2021-07-12崔志成

崔志成

(中铁十九局集团第二工程有限公司 辽宁辽阳 111000)

1 引言

LIU等[5]结合地铁暗挖爆破对邻近桥桩的振动影响进行数值分析,得出的优化方案经过工程实践验证了其数值模拟的正确性。郝广伟[6]等重点分析水平岩层中隧道掘进过程中的超挖现象,在工程现场对不同进尺的爆破掘进进行现场试验。徐志成[7]、秦绪彬[8]等分析了采用水封爆破对隧道光面爆破的影响。针对隧道的爆破研究很多,而在西南地区的交通隧道建设中,有大量隧道穿越煤层,有瓦斯突出风险[9]。刘军权[10]、赵伟[11]、武磊[12]、朱宝合[13]等分别通过现场调查、现场试验,对长秋山隧道、发耳隧道、水菁沟隧道、桃子垭隧道从爆破参数、爆破工艺、电雷管爆破方式等方面进行分析。目前,针对穿煤瓦斯隧道爆破揭煤的研究相对较少,为保证揭煤过程的安全性,优化爆破方案十分必要。

2 工程背景

该隧道采用分离式设计,左线长5 251 m,右线长5 265 m,最大埋深约470 m,属特长隧道。在隧道所穿越的煤层中,最大瓦斯压力为1.28 MPa,隧道掘进期间瓦斯绝对涌出量估算值为2.51 m3/min,综合判断该隧道为煤与瓦斯突出隧道。隧址内含煤地层为上二迭统龙潭组,含煤5~7层。本文主要研究对象是C5煤层,其瓦斯压力为1.15 MPa,瓦斯含量18.69 m3/t,属于突出煤层,具有瓦斯含量大、突出危险性高等特点。煤层平均厚度2.22 m,倾角40°~47°,属缓倾斜中厚煤层,煤层结构简单,煤体属于第Ⅲ类破坏类型。

3 原爆破方案

原方案采用三台阶分部开挖,已进行上、中台阶两次揭煤。三台阶法施工炸药使用量共118.5 kg,装药量较大,炮孔布置如图1所示。装药结构采用装药加炮泥的反向装药形式,最大单孔装药量为1.2 kg。

图1 三台阶法揭露穿煤段爆破设计

三台阶法揭露煤层,施工步序多,煤体暴露在空气中的时间较长,危险性系数较大。采用反向装药形式,爆破冲击力更易造成煤体突出。为加快施工进度,控制装药量,且防止突出保证施工安全,需对原有爆破方案进行优化。

4 揭煤爆破施工方案优化

为防止隧道上台阶意外见煤和下台阶先揭煤,应对隧道工作面钻探确认煤层准确位置。隧道过煤系地段施工按两台阶分部开挖法进行开挖,并将各台阶安全距离控制到10 m,然后上台阶一次全断面揭开煤层顶板岩柱。

上台阶一次全断面揭开煤层顶板岩柱如图2所示。

图2 上台阶一次全断面揭开煤层顶板岩柱

(1)炸药、雷管的选择

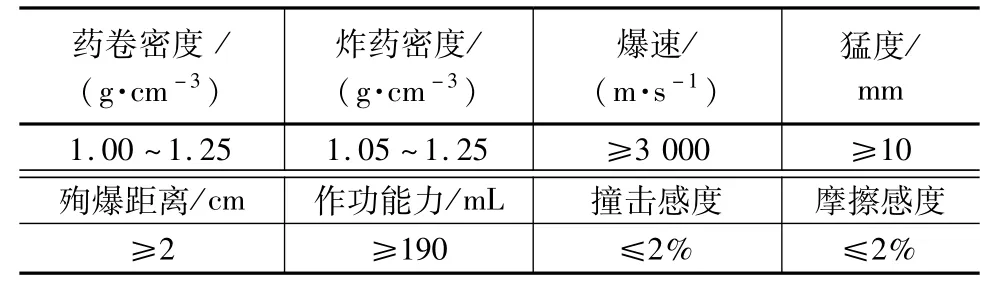

根据《煤矿安全规程》规定,炮眼采用标准药卷规格长250 mm的三级煤矿许用乳化炸药,主要性能指标见表1;雷管选用煤矿许用毫秒延期电雷管且最后一段的延期时间不大于130 ms。

表1 三级煤矿许用乳化炸药主要性能指标

(2)装药结构及堵塞方式

周边眼采用小直径药卷不耦合间隔装药,煤矿许用毫秒延期电雷管传爆,其他眼采用一般药卷集中装药。在装药之前每个炮眼放入水袋,所有的装药炮眼采用黄泥堵塞,堵塞长度不小于25 cm,采用正向装药。

护士应根据患者的心理特点和不良情绪,给予针对性的心理疏导,多给予鼓励、关心、安慰、照顾等,使其感受到温暖,缓解心理压力,介绍手术成功的病例,帮助患者树立信心。

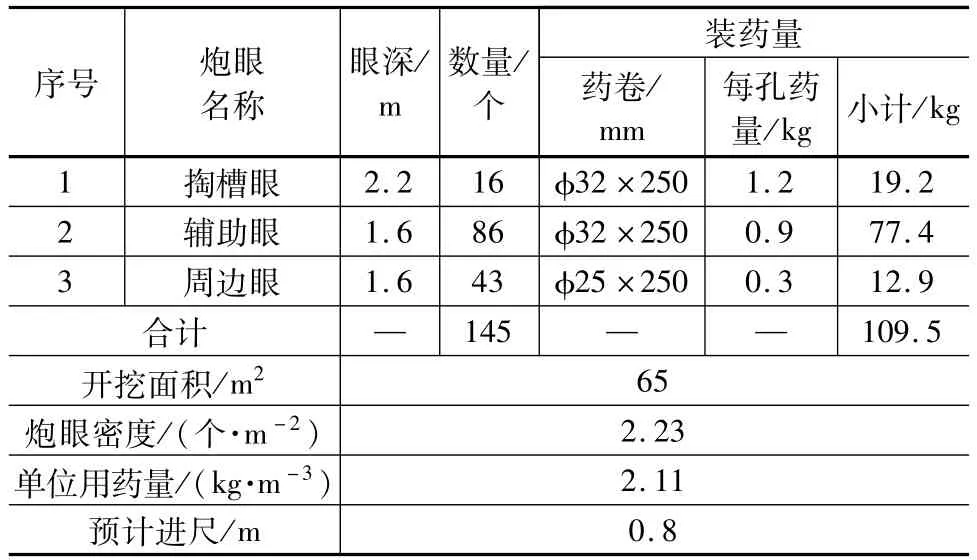

揭露煤岩地段采用两台阶法施工(每次掘进2榀拱架间距,1.2 m),炮眼布置如图3所示,爆破参数见表2。起爆网路采用簇连法连接,使用孔内毫秒延期起爆网路。各炮孔起爆顺序为:掏槽眼—辅助眼—周边眼,由里向外逐层起爆。

表2 两台阶法揭煤爆破参数

图3 两台阶法炮眼布置

5 爆破方案优化数值模拟

(1)计算模型

利用有限元软件对揭煤爆破荷载进行模拟,边界选取粘弹性边界,模型大小为80×60×60 m。在模型上表面施加面荷载以模拟隧道埋深及地应力。根据隧道地质勘察资料及《公路隧道设计规范》(JTG D70/2—2014),围岩参数见表3。

表3 模型参数

(2)优化方案建立

针对爆破进尺及不耦合系数(装药直径与炮孔直径比值)进行正交配比,以优化揭煤爆破方案。正交优化方案配比见表4,其中方案1为原定方案。

表4 方案优化

(3)施加爆破荷载

进行爆破弹性分析,本文将掏槽眼、辅助眼、周边眼的不同爆破压力均简化为作用在爆破面的垂直方向上,采用美国National Highway Institute有关公式:

式中:Sge为比重;Ve为爆破速度(m/s);dc为炸药直径(m);dh为孔眼直径(m);B 为荷载系数;t为时间(s)。

优化方案按两台阶施工,爆破压力简化作用在掌子面上。

6 模拟结果分析

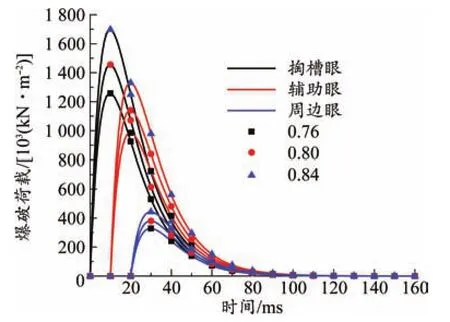

6.1 不同不耦合系数对爆破荷载模拟的影响分析

按照上述爆破函数对不同不耦合系数的三种炮孔荷载进行拟合,按照表1和表2中数据进行计算,得出荷载曲线如图4所示。可以发现,当炸药直径与炮孔直径越接近时,即不耦合系数越大,则产生的爆破荷载越小。因此为控制爆破振动,不仅要控制装药量而且对不耦合系数也要重点关注。

图4 不同不耦合系数下的爆破荷载曲线

由表4设定的模拟方案可知,无论选择的进尺是多少,在选择不耦合系数为0.80和0.84时,计算结果不收敛。因此可以得出结论:揭煤爆破时掌子面装药不耦合系数不得超过0.76,然后再根据其他设计要求,选择常用的炮孔钻杆和炸药型号。

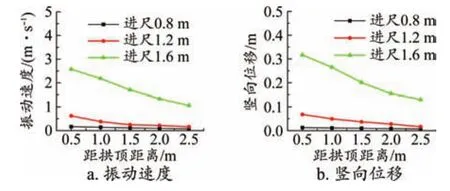

6.2 不同进尺对围岩变形的影响

按照表4提出的进尺0.8 m、1.2 m、1.6 m进行揭煤模拟,对比采用三种不同进尺产生的最大竖向变形及最大振动速度,如图5所示。由图5可知,在相对短进尺0.8 m及1.2 m时,竖向位移小于20 cm,且两者较为接近。在满足安全施工的前提下,对比振动速度曲线,采用1.2 m进尺能够安全快速揭煤施工。而采用1.6 m进尺,竖向位移及振动速度值均偏大,为保证施工安全,不建议采用1.6 m进尺。

图5 不同进尺下围岩最大竖向变形及最大振动速度

6.3 爆破荷载对围岩变形的影响

依据上述分析结果,采用1.2 m进尺进行爆破施工,对围岩变形进行深入分析。采用延时爆破,掌子面变形如图6所示。

图6 不同炮眼爆破后掌子面变形

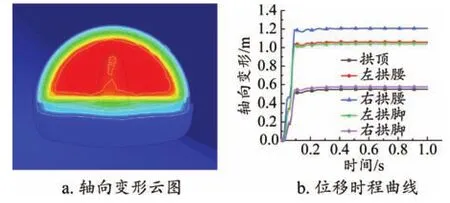

图7为采用优化方案后的位移时程曲线及变形云图。由图7可知,隧道5个位置处变形最大值为1.25 m,而拱脚处较小,是因为未考虑临空面因素所致。对比原方案及优化后方案,掏槽眼位置的轴向位移时程曲线均呈波形,优化前掏槽眼位置最大位移值为1.34 m,而优化后的最大位移值为1.27 m,最终分别趋于0.35 m和0.36 m,这是因为当位移达到最大值时围岩已经发生了塑性破坏,后续的变形将不再具有参考意义。

图7 采用优化方案模拟结果

7 优化方案工程应用

从上述分析可知,揭煤采用原方案及优化方案进行爆破均合理,但优化方案爆破变形稍小。图8为揭煤最后一阶段爆破后的掌子面,可以看出:采用优化方案进行爆破后掌子面较为平顺,且超挖较少。

图8 爆破后掌子面

8 总结

在穿煤隧道施工中,瓦斯防治是一大重点,但揭煤工程爆破施工危险性很大,需要特别重视。本文对爆破方案进行设计,并借助有限元模拟对爆破方案进行优化,得到以下结论:

(1)煤与瓦斯隧道揭煤施工要在瓦斯抽采后进行,揭煤过程要特别注意爆破荷载的负面影响,设计时采用正向爆破,以降低瓦斯突出几率,并且在炮孔中放入水袋降温及防止燃烧,以防发生瓦斯爆炸。

(2)本穿煤隧道进行爆破施工时,为保证施工安全,装药不耦合系数不得超过0.76。

(3)结合数值模拟结果可知,施工单循环进尺1.2 m较为合理,爆破效果明显,且不利影响较小。揭煤隧道爆破施工,需加强对隧道围岩与爆破振动监测,对隧道揭煤进行动态分析,不断调整优化爆破参数,以使安全穿过揭煤段。