外海超大型钢管桩沉桩稳桩平台设计与应用

2021-07-12毛金锐

毛金锐

(中国铁建港航局集团有限公司 广东珠海 519000)

1 引言

随着国民经济的快速发展,城市化进程的加快,在用地愈发紧张的密集型城市周边,开发、改造大型风力发电项目已成为一种必然趋势,诸如山顶风力发电、海上风力发电等[1]。目前,随着国家扩大海洋开发的规模,海上风电施工项目逐渐增多,项目离岸也越来越远,随之而来的对于外海超大型钢管桩沉桩稳桩平台施工技术的改进需求也就越发紧迫。

稳定可靠的海上风电单桩稳桩平台是保证单桩垂直度的关键,目前国内所采用的稳桩平台结构形式主要有自升式平台船外加悬挑抱桩器[2]、移动式平台船头配置稳桩平台、坐底式外抱桩器稳桩平台等三种[3]。为适应不同水深工况条件下的大直径钢管桩沉桩,本文将对传统稳桩平台形式结构进行设计优化,致力于研究出一种可满足20~40 m水深施工条件的坐底式内置抱桩器单桩稳桩平台。

2 坐底式稳桩平台

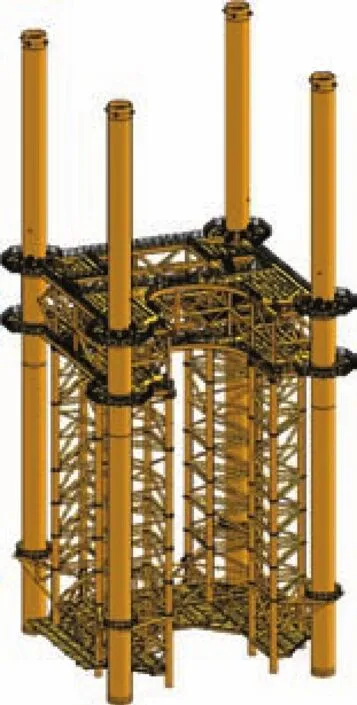

坐底式稳桩平台是辅助外海超大型钢管桩沉桩施工的专用导向装置[4],其结构形式主要由上部操作平台、中部连接段[5]、下部防沉结构、4根临时定位桩、油缸导向装置(含液压系统)等五部分组成,总高度为55.198 m。上部操作平台主要通过上、下两层平台各安装4个大型油缸以满足超大型钢管桩沉桩时的纠偏能力;中部连接段共设置5节采用法兰螺栓连接的标准段,通过标准节段的增减,满足20~40 m水深的单桩施工要求;下部防沉结构通过设置防沉板,将平台底部支撑杆件伸长2.25 m插入泥中,保持稳桩平台坐底时稳定[6]。坐底式单桩稳桩平台结构形式如图1所示。

图1 稳桩平台结构

2.1 打桩导向能力

(1)打桩直径:6.0~10.0 m。

(2)水平调整能力:±0.5 m(油缸伸缩方向)。

(3)纠编能力:上、下层各4个300 t单油缸实现纠偏。

(4)喂桩方式:侧向喂桩。

2.2 作业环境

(1)作业水深:20~40 m。

(2)工作时水流速度:≤1.3 m/s。

(3)工作风速:≤20 m/s。

(4)非工作时水流速度:≤2.2 m/s。

(5)非工作最大风速:55 m/s。

(6)拖航环境:船舶横倾 15°、纵倾 5°,风速≤28 m /s。

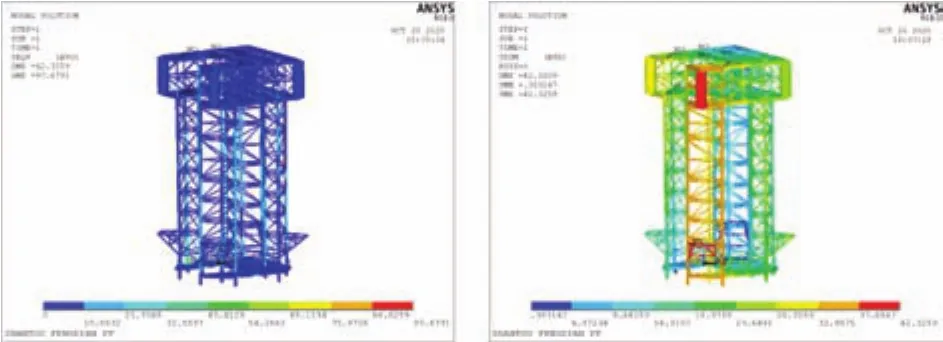

3 针对外海风电场不同水深时稳桩平台高度适应性分析

外海风电场不同水深时稳桩平台高度适应性见表1[7]。

表1 外海风电场不同水深时稳桩平台高度适应性分析

4 各工况下稳桩平台适应能力分析

坐底式单桩稳桩平台将从运输、吊运、安装、插入定位桩、入桩稳定等不同工况及相应的荷载工况进行适应能力分析[8]。

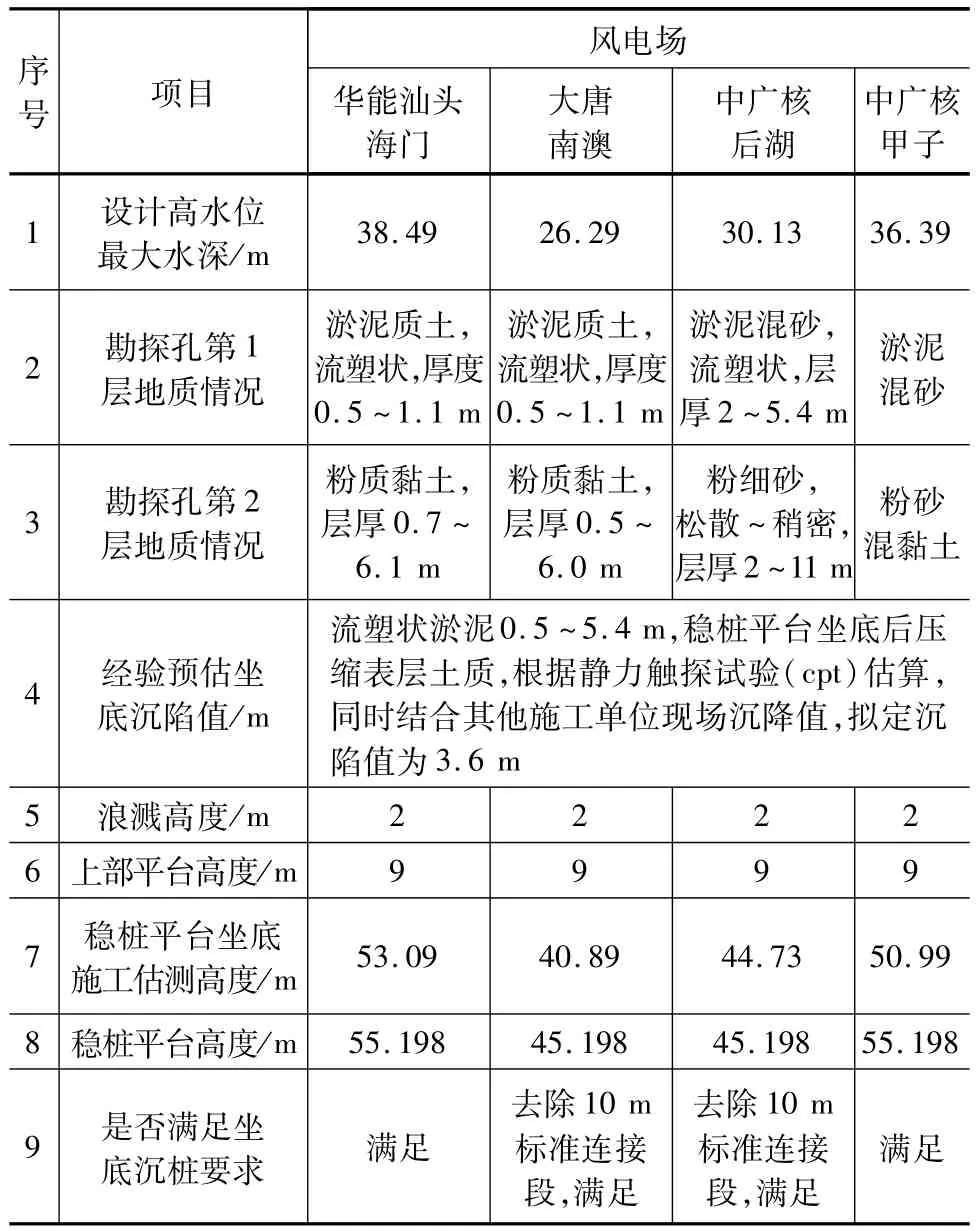

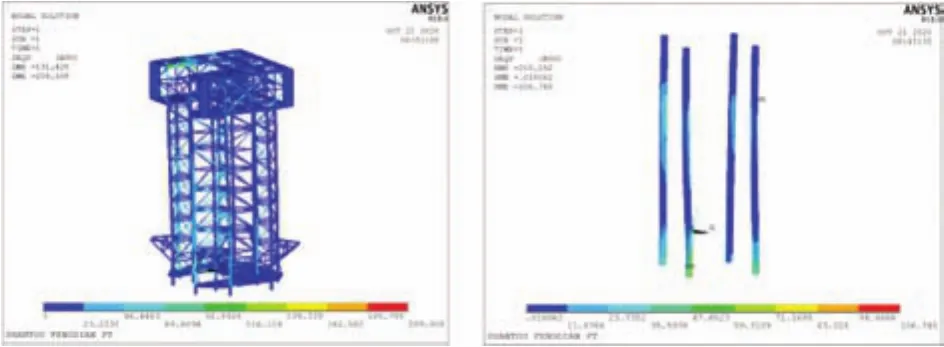

建模分析软件采用ANSYS18.0。稳桩平台及定位桩均采用梁单元Beam188整体建模,稳桩平台与定位桩通过节点耦合方式连接,上层油缸平台耦合UX、UY、UZ三个方向自由度,下层油缸平台耦合UX、UY两个方向自由度。导向油缸用质量单元MASS21模拟,与相应梁结构区域建立刚性区域。整体模型如图2所示。

图2 坐底式单桩稳桩平台模型

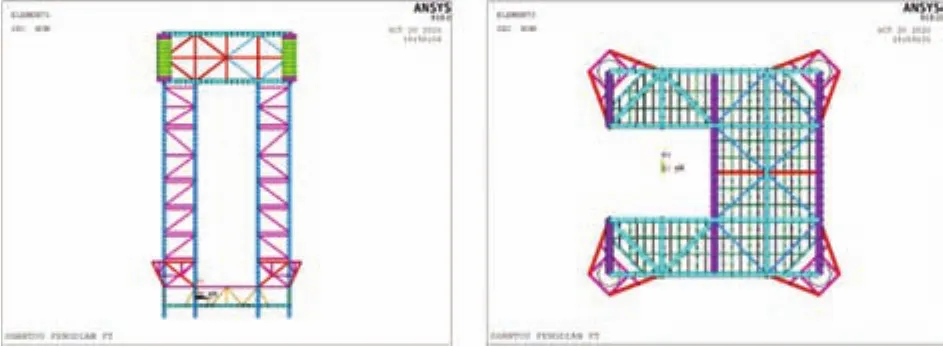

4.1 定位桩未安装时稳桩平台放置工况(工况1)

4根定位桩未安装,稳桩平台置于海床面。稳桩平台承受自重载荷、风载荷及水流冲击。校核结构强度、刚度及平台抗倾覆稳定性。

由图3可知,稳桩平台综合应力为96 MPa,小于此工况下的许用应力252 MPa,满足要求。最大综合位移42 mm,位于顶部导向钢管处。

图3 工况1平台应力云图

4.2 定位桩依次安装时平台放置工况(工况2)

此工况稳桩平台放置于海床面,平台承受自重载荷、工作风载荷及水流冲击。4根定位桩依次安装并靠自重沉入海床面(沉入深度依地质情况不同而定,本计算中拟定为8 m),定位桩承受水流冲击和风载荷。此工况依次校核安装第1根~第4根定位桩后的平台抗倾覆稳定性。

因平台纵向和横向外部载荷值较接近,且横向载荷值稍大,此工况仅校核平台横向抗倾覆稳定性[9]。

经计算:∑横向稳定力矩=8 041 t·m。

∑横向倾覆力矩=1 812 t·m。

横向稳定系数=∑横向稳定力矩/∑横向倾覆力矩=4.4,校核通过。

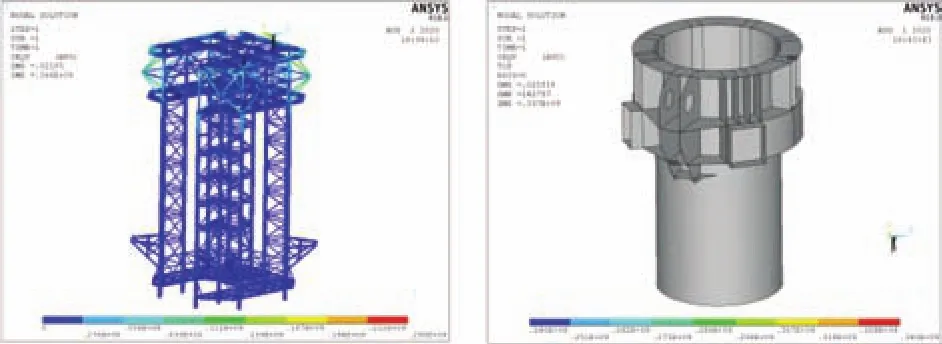

4.3 打桩作业工况(工况3)

此工况4根定位桩已插打入海床面以下25 m,稳桩平台自重由海床面承载,作业载荷由导向油缸承载,4根定位桩承受平台自重载荷、水流力、导向油缸推力300 t,作业工况按无风作业和有风作业分别计算。

打桩作业加载工况,平台最大综合应力209 MPa,定位桩最大综合应力107 MPa,小于此工况许用应力223 MPa,满足要求。最大综合位移147 mm。工况3应力云图如图4所示。

图4 工况3平台应力云图

4.4 定位桩挂在稳桩平台上竖直吊装工况(工况4)

4根定位桩挂在稳桩平台上整体起吊,平台及定位桩承受自重载荷以及泥土层对定位桩的吸附力。校核结构强度及整体吊点局部强度[10]。

定位桩导向钢管及吊点部位采用SHELL单元模拟,其余采用BEAM188模拟,定位桩重量通过质量单元MASS21施加于导向钢管顶端。梁单元最大综合应力166 MPa,导向钢管及吊点部位最大综合应力240 MPa,均小于许用应力252 MPa,满足要求。工况4应力云图如图5所示。

图5 工况4平台应力云图

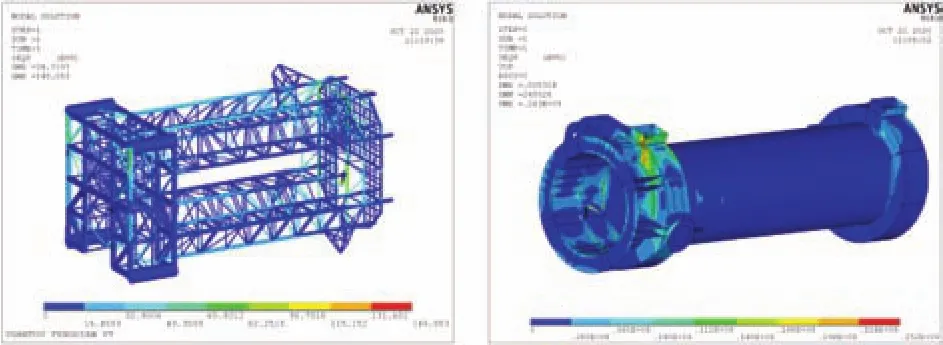

4.5 稳桩平台吊装翻身工况(工况5)

平台顶部有4个整体吊点,下部有2个辅助翻身吊点,整体起吊空中翻身。校核稳桩平台结构强度及整体吊点局部强度。

此工况先采用梁单元整体模拟计算,然后对导向钢管及翻身吊耳做局部SHELL63单元建模计算。

梁整体模型最大综合应力148 MPa,导向钢管及吊点部位最大综合应力243 MPa,均小于许用应力252 MPa,满足要求。工况5应力云图如图6所示。

图6 工况5平台应力云图

4.6 拖航工况(工况6)

4根定位桩不挂在稳桩平台上,稳桩平台水平放置在船上拖航[11]。稳桩平台承受自重载荷、风载荷及拖航动载荷(垂直加速度为4.408 m/s2,水平纵向加速度为0.759 m/s2,水平横向加速度为6.340 m/s2),船舶横倾12o、纵倾5o,风速≤28 m/s。

此工况平台最大综合应力275 MPa,小于许用应力291 MPa,满足要求。最大应力发生于支腿后部支撑点处。平台最大综合位移223 mm。工况6应力云图如图7所示。

图7 工况6平台应力云图

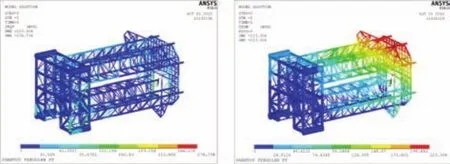

4.7 定位桩插打后稳桩平台放置于海床面抗台风工况(工况7)

此工况4根定位桩已插打完成,稳桩平台放置于海床面,4根定位桩和稳桩平台共同承受自重载荷、台风载荷及水流冲击。4根定位桩承受波浪力。

此工况平台最大综合应力255 MPa,定位桩最大应力225 MPa,均小于许用应力291 MPa,满足要求。平台最大综合位移426 mm。工况7应力云图如图8所示。

图8 工况7平台应力云图

5 稳桩平台施工操作要点分析

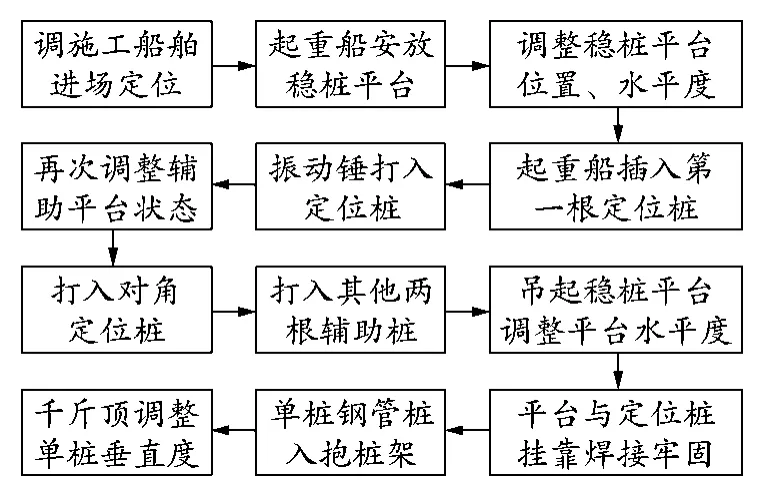

坐底式单桩稳桩平台施工工艺流程如图9所示。

图9 坐底式单桩稳桩平台施工工艺流程

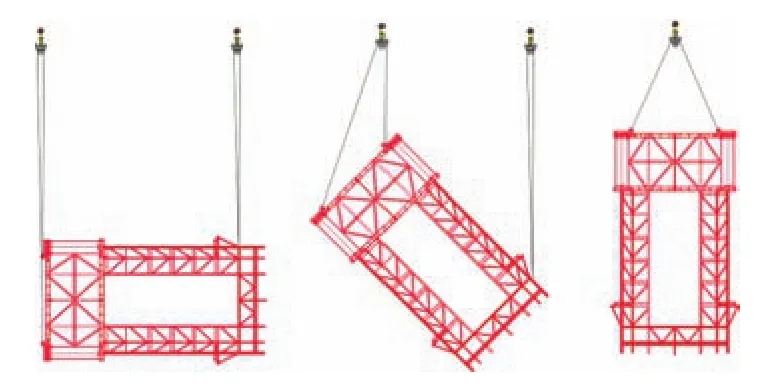

(1)配套驳船将稳桩平台和定位桩运输至机位处,单桩稳桩平台起吊翻身直立采用两台起重船配合,主起重船起吊平台上部结构4处吊点,辅起重船起吊平台下部2处吊点。翻身直立过程如图10所示。

图10 稳桩平台起吊翻身直立

(2)平台翻身完成后利用GPS定位将定位平台安放在机位处,当稳桩平台抱桩器中心坐标与钢管桩中心坐标误差在1 m内时,起重船吊臂放缆使稳桩平台入水,当稳桩平台底部距泥面1 m左右停止放缆。稳桩平台稳定后通过起重船缓慢绞缆进行精确定位,使抱桩器中心与钢管桩中心重合后继续放缆沉放稳桩平台。当稳桩平台不在自沉稳定后,插入一根辅助桩,然后采用振动锤沉桩,逐根打入。为有效控制定位桩沉桩过程中稳桩平台偏位,定位桩打设顺序按对角线进行。

(3)稳桩平台定位桩全部沉桩到位后,进行稳桩平台的提升与固定,使之与支撑桩固定,形成独立、稳定的钢结构框架平台。

(4)稳桩平台不论是采用起重船提升,还是采用支撑桩吊挂系统提升,提升过程必须保证整齐平行提升,防止稳桩平台与支撑桩别卡,造成提升困难或结构损坏。

(5)以设计钢管桩标高为参照,确定稳桩平台顶标高。当稳桩平台提升到位后,进行精确调平,四角高差不大于10 mm。然后,锁定全部吊挂结构,并用钢楔块将稳桩平台架与支撑桩间缝隙固定。

(6)起吊钢管桩达到竖直吊装姿态后,起重船通过绞锚将钢管桩移动到稳桩平台抱桩器中心,稳桩平台上、下两层4个300 t液压千斤顶与桩身紧密接触,桩身稳定后开始自沉。通过抱桩器上、下两层平台液压顶推油缸调节桩身以保证钢管桩垂直度。

(7)在沉桩作业过程中,钢管桩每下沉1 m停止锤击,对桩的垂直度进行复测,偏差大于设计要求时及时进行纠偏,直至沉桩作业结束。

6 结束语

风电产业作为全球最为热门的可再生清洁能源发电产业之一,对国家的经济发展和社会进步都具有举足轻重的作用[12]。坐底式单桩稳桩平台的使用为海上打桩施工提供了可靠的技术支持,在保证施工安全的前提下,提高了打桩的经济效益,为发展风电产业做出一定的贡献。