城镇排水管渠原位固化内衬管树脂浸渍特性研究

2021-07-04石东优曹井国杨宗政董泽樟张大群

石东优,张 军,曹井国,⋆,杨宗政,,董泽樟,张大群

(1.重庆克那维环保科技有限公司,重庆401147;2.天津科技大学 化工与材料学院,天津300457;3.天津水工业工程设备有限公司,天津300070)

非开挖技术是一种新型管道修复技术,具有开挖量小、无接口、费用低、寿命长等优点,近年来在城镇排水管道维修中被广泛应用。非开挖管道修复施工方法有穿插法、原位固化法(CIPP)、碎(裂)管法、折叠内衬法、缩径内衬法、螺旋缠绕法、局部修复法和喷涂法等[1~4],其中原位固化法(CIPP)因质量易控制、操作简单、适应性广,在城镇排水管道修复中的应用越来越多。原位固化法(CIPP)是将浸透树脂的内衬管作为管道内衬材料,形成一层坚硬的“管中管”,使地下管道在原位得到修补和更新,其修复质量取决于内衬管与树脂浸润的效果。

在浸渍过程中,内衬管基材与树脂基体要经过接触、浸润[5]。内衬管基材与树脂之间的浸润直接影响固化管的各项性能,浸润与黏附作用好,界面黏结强度就高[6~7];如果浸润与黏附作用差,界面出现空隙,黏结界面应力传递差,成为应力集中点,就会导致内衬管各项性能变差。因此,对内衬管基材与树脂基体间的浸润与黏附作用研究,有助于理解不同内衬管固化性能差异,提高原位固化法(CIPP)修复管道质量。

前期试验发现,真空度对内衬管及树脂的浸渍速率产生较大影响[8],不同厂家的内衬管材料浸润效果差异很大。在此基础上,本文基于树脂及内衬管材料自身的特性(包括表面张力、黏度及表面能),在不同温度下测定树脂与内衬管材料接触角、黏附功,对比分析了3个厂家内衬管材料与树脂的浸润、黏附作用相关规律,以期为原位固化法(CIPP)内衬管选材、运用及研究提供参考和借鉴。

1 材料与方法

1.1 试验材料

3种涤纶材质的无纺布内衬管材料;Z455TV-901不饱和环氧树脂、TXC叔丁脂(催化剂)及PX16(固化剂),使用质量比100∶1∶0.8。见表1。

表1 不同内衬管无纺布材料参数

T/CECS 559—2018《给水排水管道原位固化法修复工程技术规程》规定,内衬管主材的抗拉强度应>5 MPa。3种材料单位质量厚度相近,国产A无纺布的抗拉强度优于国产B和进口C无纺布,但均能满足使用要求。

1.2 试验方法

1.2.1 内衬管与树脂的浸润

内衬管一端插入真空管,两端密封,开启真空泵,达到设置真空度,一端继续抽真空,另一端打开密封胶带,灌入配制好的树脂,待内衬管浸润饱和。

1.2.2 固化试验流程

内衬管充填树脂→扎口→固定在翻转架上→常温水翻转→循环水加热、树脂固化→切样检测。

1.2.3 表征方法

采用Sigma 701全自动表面张力仪测试树脂表面张力,检测临界感应值为2 mg,测试速度为0.2 mm/s。

基于座滴法[5],采用DSA30全自动接触角测定仪测试树脂与纤维前进接触角,检测临界感应值为0.15 mg,测试速度为0.01 mm/s。

纤维表面、色散及极性分量采用IGC[9]间接测定,用甲烷测量死体积,载气为氦气,流速为10 mL/min,探针箱温度35℃,柱温箱温度30℃,相对湿度为0。在注射探测液体小分子之前,先对样品预处理30 min,除去表面吸附的杂质。

用TH-060型土工布测厚仪测定无纺布厚度,孔隙率参考文献[10]进行测定;使用美国BROOKFIEL博力飞DV-III黏度计测试树脂黏度;按照GB/T 3923.1—2013《纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定(条样法)》,采用CCMT 4503万能电子拉力机进行抗拉强度测量;按照GB/T 9341—2008《塑料弯曲性能的测定》进行弯曲强度和弯曲模量测试。

1.3 无纺布与树脂表面能及黏附功计算

无纺布与树脂的表面能和黏附功分别采用Owens-Wendt-Kaelble法和Young-Dupre法计算得到。

Owens-Wendt-Kaelble法[11~14]是1969年Owens and Wendt在Foukes法的基础上考虑极性部分。理论方程为

Young-Dupre法[15~16]是Dupre在Young方程的基础上推导得到黏附功Wa与接触角θ之间的关系

式中:γLV为树脂表面张力;θ为树脂与无纺布接触角。

2 结果与讨论

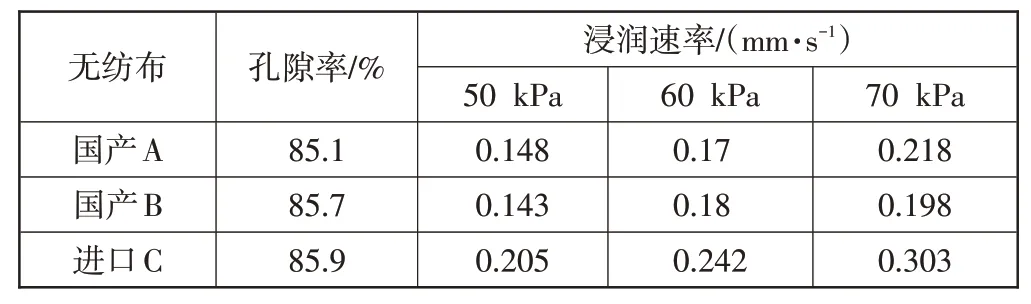

2.1 不同厂家内衬管与树脂浸润速率

对3种内衬管与树脂在不同真空度下浸润速率进行了研究。国产A、国产B及进口C 3种内衬管无纺布的孔隙率相差不大,随着真空度的升高,浸润速率加快;在相同真空度下,进口C的浸润速率优于国产A及国产B。见表2。

表2 不同真空度下内衬管的浸润速率

工程实践中,内衬管绝对真空度越高,说明无纺布内所含气体量越少;在浸润过程中,树脂与内衬管无纺布表面分子充分接触、链段间能够相互扩散,形成良好界面。

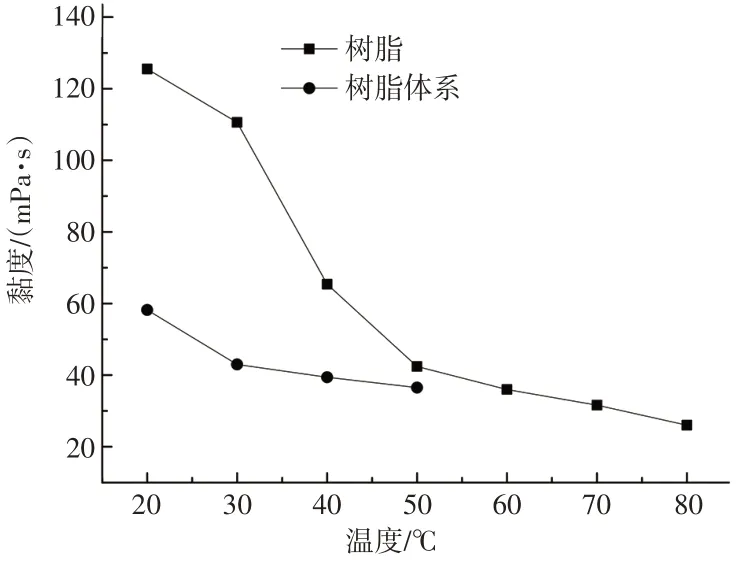

2.2 温度对树脂黏度及表面张力的影响

黏度是流体黏滞性的一种量度,是流体流动力对其内部的摩擦现象;根据Darcy定律可知,树脂在增强无纺布中的流动速率随黏度的增大而减小,在其他变量一致的情况下,浸润速率与树脂的黏度成反比。Z455TV-901树脂及Z455TV-901/TXC/PX16树脂体系的黏度都随温度的升高而降低,有利于树脂与无纺布间的浸润。见图1。

图1 树脂及树脂体系的黏度随温度的变化曲线

作为润湿现象中的一个重要物理量,在树脂与无纺布浸润过程中,树脂的表面张力越小,越有利于浸润。相同温度下Z455TV-901/TXC/PX16树脂体系的表面张力均比Z455TV-901树脂低,见图2。

图2 树脂及树脂体系的表面张力随温度的变化曲线

这是由于树脂体系的表面张力与其各自的化学组分密切相关,如:分子间的相互作用力;同时,小分子、低密度的固化剂,在热运动作用下自发的从能量高的位置迁移到能量低的位置,改变了Z455TV-901/TXC/PX16树脂体系的表面熵和表面内能,最终导致表面张力降低[5]。

2.3 无纺布表面能对比

测出小分子液体与无纺布丝束接触角,见表3。

表3 小分子液体与无纺布的接触角

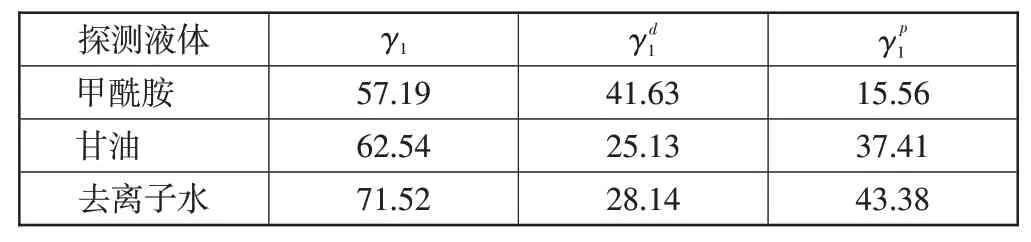

3种小分子液体的表面张力、色散及极性分量见表4。

表4 小分子液体的表面张力、色散及极性分量mN/m

将表3和表4检测的结果代入式(1),计算得出3种无纺布的表面能大小关系:进口C>国产B>国产A。见表5。

表5 3种无纺布的表面能、其色散及极性分量mN/m

常温下Z455TV-901树脂的表面张力高于Z455TV-901/TXC/PX16树脂体系的表面张力,因此,常温条件下Z455TV-901树脂和Z455TV-901/TXC/PX16树脂体系对进口C的浸润性较好。从浸润热力学角度分析,要获得良好的表面浸润和界面粘接性能,要求树脂的表面张力应低于无纺布的表面能,而且无纺布的表面能越高,越有利于浸润[9];因此,进口C无纺布与树脂的浸润效果优于国产A和国产B无纺布。

无纺布的极性和色散分量也反映了分子键的极性与非极性相互作用,他们的大小同样会对树脂和无纺布的界面粘接产生一定影响[17]。

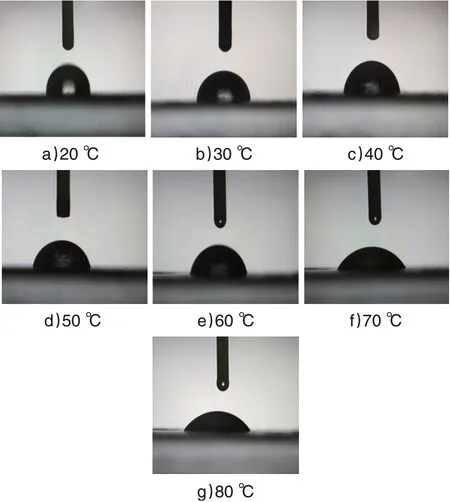

2.4 温度对无纺布与树脂接触角的影响

为进一步研究不同温度下树脂与无纺布的浸润特性,采用座滴法[5]对树脂与无纺布的接触形态进行分析。接触角是衡量液体对固体浸润能力的一个重要指标,是润湿程度的量度,液体对固体润湿程度可用接触角表示。

在20~80℃条件下,树脂与无纺布束的表观接触角随温度的升高而减小,这主要是树脂表面张力和黏度随温度的变化导致[18~19]。随着温度的升高,树脂的表面张力减小,树脂对无纺布束的接触角也减小,接触角越小越有利于树脂与无纺布的浸润,因此升温(未发生固化反应)可以有效改善树脂与无纺布的浸润性;相同温度下3种无纺布与Z455TV-901树脂的接触角大于与树脂体系接触角,这是因为固化剂小分子的加入导致树脂体系黏度和表面张力降低,改善了树脂对无纺布的润湿性[20];相同温度范围内,进口C无纺布与树脂的接触角小于国产A和国产B无纺布与树脂的接触角,进口C无纺布与树脂的浸润效果优于国产A和国产B无纺布。见图3和图4。

图3 不同温度下树脂与国产A无纺布束接触角的初始形态

图4 不同温度下树脂和树脂体系与无纺布的接触角

2.5 温度对无纺布与树脂黏附功的影响

热力学黏附功是表征界面结合能力强弱的一种热力学量度,是用来研究复合材料无纺布/基体界面粘接强度的重要参数;热力学黏附功越大,界面粘接强度越高[21]。

在试验范围内,3种无纺布与Z455TV-901树脂的黏附功均随温度的升高而逐渐增大,当温度达到60℃以后,黏附功变化趋于平缓,与图1和图2对应的黏度和表面张力变化趋势相一致,因此60℃以后,表面张力和黏度不是影响黏附功的主要因素。在固化反应并未发生前Z455TV-901/TXC/PX16树脂体系与3种无纺布的热力学黏附功以40℃为界线,40℃之前随温度的升高有明显的增大,40℃以后趋于平缓。随着温度升高,小分子PX16固化剂极易迁移至体系表面,导致体系的表面张力降低,促进无纺布/树脂体系间的黏附性。进口C无纺布与树脂的黏附功高于国产A和国产B无纺布,进口C无纺布与树脂的黏附性强于国产A和国产B无纺布;此外,3种无纺布与树脂体系的黏附功低于相同温度下与树脂的黏附功;从黏附和扩散理论角度来分析,只有树脂与无纺布表面分子充分接触、链段间能够产生相互扩散时[22]才能获得较大的黏附强度,当树脂中加入小分子固化剂后,树脂体系中悬浮颗粒增多,导致树脂连续相组分与无纺布表面活性基团相互作用的比例降低,不利于树脂与无纺布表面分子的相互接近,从而导致黏附性降低[10]。见图5。

图5 不同温度下树脂和树脂体系与无纺布的黏附功

研究结果表明,原位固化法(CIPP)修复管道过程中,热固化阶段(固化反应并未发生)升温有利于二次浸润,随着温度的升高,树脂的黏度与表面张力均降低,树脂与无纺布接触角减小,黏附性增强,有利于浸润及界面黏附;但温度升高致使树脂进入低黏度区间后,继续提高温度对无纺布/树脂的黏附作用效果不大。

良好的浸润使树脂更易于在无纺布表面铺展,保证分子间充分接触,是良好界面形成和黏附的先决条件。在无纺布/树脂浸润阶段,提高真空度及适当延长接触时间都可以保证充分浸润;在热固化过程中(固化反应并未发生),随着温度的升高,树脂的黏度、表面张力均降低,树脂与无纺布接触角降低、黏附作用增强,有利于浸润及界面黏附,可有效促进良好界面的形成。

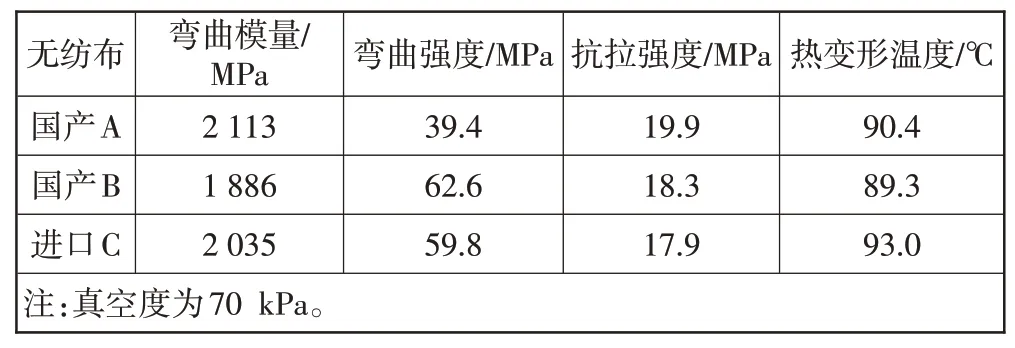

2.6 3种内衬管复合材料性能

复合材料中基体与增强纤维通过界面发生结合,同时通过界面将荷载从基体传递到增强纤维上。因此,复合材料的性能不仅受纤维和基体性能的影响,还受界面性能的影响[23~24]。

无纺布增强复合材料弯曲强度、弯曲模量、抗拉强度、热变形温度4个指标可以作为评价复合材料的性能指标。国产A、国产B及进口C无纺布固化后的热变形温度:进口C>国产A>国产B;弯曲模量:国产A>进口C>国产B;弯曲强度:国产B>进口C>国产A;抗拉强度:国产A>进口C>国产B。除弯曲强度指标外,其他指标相差不大。见表6。

表6 无纺布增强复合材料力学性能

表6 中,不满足标准要求的抗拉强度>21 MPa,主要是由于真空度较大,浸润速率较快。在实际树脂充填过程中,应以各项指标达标为前提,控制真空度条件,降低浸润速率。此外,进口C无纺布与树脂浸润和热力学黏附功都优于国产无纺布,说明界面粘接强度进口C无纺布优于国产无纺布;但复合材料的性能不仅受浸润及粘接界面性能的影响,还受到基材和基体性能的影响。

试验结果表明,进口C无纺布的浸润速率较快,理论上,浸润越快越有利于提高树脂充填速度,缩短浸润时间;但另一方面,有可能造成浸润不充分,降低固化强度。研究所用的2种国产无纺布密度较进口无纺布高,所以浸润速率相对较慢,浸润后,其固化性能差异并不十分明显,也就是说,国产无纺布在浸润、固化方面的性能与国外无纺布相差不大。

研究结果表明:可通过进一步优化,在保证抗拉强度的基础上,降低国产无纺布的密度,以提高树脂浸润量;或通过改性办法[25~29],提高树脂浸润速率。

3 结论

1)3种无纺布孔隙率相差不大,提高绝对真空度可以加快无纺布与树脂的浸润速率,有利于无纺布与树脂的浸润,促进良好界面的形成;但较快的浸渍速率会减少树脂浸润量,从而降低固化效果。

2)Z455TV-901/TXC/PX16树脂体系与3种无纺布的黏附功,随温度的升高呈现先增加、后趋于恒定的变化趋势。此外,升温固化阶段(固化反应并未发生),树脂与无纺布的接触角减小,有利于促进树脂与无纺布的二次浸润,促进良好界面的形成。

3)3种无纺布与Z455TV-901/TXC/PX16树脂体系的润湿性优于纯Z455TV-901树脂,但黏附性恰好相反;进口无纺布表面能大于国产无纺布。因此,进口无纺布与树脂的浸润性和黏附性较好,但国产无纺布弯曲模量、弯曲强度固化性能要优于进口无纺布。