典型杂质掺混对废塑料热解油特性的影响

2021-06-26孙锴王琬丽黄群星

孙锴,王琬丽,黄群星

(浙江大学能源清洁利用国家重点实验室,浙江杭州310027)

目前塑料产品在居民日常生活和工业生产中均扮演着不可替代的角色。据统计,2018年全球塑料总产量为3.59亿吨,增长率达3.2%[1]。塑料制品的使用寿命往往少于一年,加之其低自然降解率,导致了塑料废弃物的快速大量累积[2]。聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)是城市塑料废弃物中最为主要的组成成分[3]。据报道,目前废塑料的回收率仅为塑料总需求量的6%[4],这表明废塑料规模化回收和资源化利用技术的研究、开发及产业化越来越迫切及必要。

热解是一种能够实现废塑料高效资源化利用的热化学手段,所得的产品具有较高的附加值[5]。以碳氢化合物为主要成分的热解油往往被用作替代燃料或提炼、生产高附加值化工产品的原料[6]。多数研究往往基于不含杂质的纯塑料,无法反映真实情况下低纯度、高杂质含量废塑料的热解规律。尽管部分研究[7-8]涉及到了纯塑料和低纯度混合废塑料热解油特性间的比较,但目前对两者间的具体差异及其成因尚且缺乏分析。

与纯塑料相比,真实废塑料往往来源于城市生活垃圾、工业废弃物及高含塑废品的拆解分类回收过程等,通常以掺混有较高含量杂质的低纯度混合塑料的形态存在[9],这些杂质颗粒通常由无机灰分和有机物碎屑构成。目前已有部分研究涉及与上述杂质相类似的灰和渣土等对废塑料热解行为的影响。Rotliwala等[10]研究发现蔗渣灰及粉煤灰使高密度聚乙烯热解的液相产物产率由54.0%提高至77.7%,产物中烷烃含量下降约7%,而含氧化合物含量则上升约7%。宋学君等[11]研究表明由于灰分中的固体碱的作用,加入8%的煤渣会使聚苯乙烯热解所得液相产物收率提高至89%,苯乙烯的收率提高至63%。赵磊等[12]研究了街道清扫沙土对废塑料热解产物的影响,结果表明沙土的添加降低了油相产率但促进了塑料过程中的裂解传热,而对油品无明显不利影响。然而,已有研究所基于的灰及渣土均非真实状态下与废塑料混合的“杂质”,其研究结果难以复现真实低纯废塑料的热解行为,对杂质的种类及组成对塑料热解油品的影响亦少有提及。

本研究从上述研究空白出发,基于与废塑料混合的不同来源的4种真实杂质样品,将其用作模化塑料热解过程中的添加剂,以研究高纯度模化塑料与真实废塑料热解油之间的差异;研究亦涉及了不同来源的杂质以及杂质中的有机及无机成分对塑料热解油品的影响,以期对实际塑料废弃物热解工艺中废塑料的预处理及油相产物品质调控提供相应的指导和参考。

1 材料和方法

1.1 材料

本实验所采用到的PE、PP以及PS粉末(粒径均低于0.18mm)来自上海冠步机电科技有限公司。参考典型废塑料中各塑料组分的比例,本实验中混合塑料的构成为PE∶PP∶PS=59%∶22%∶19%[13]。

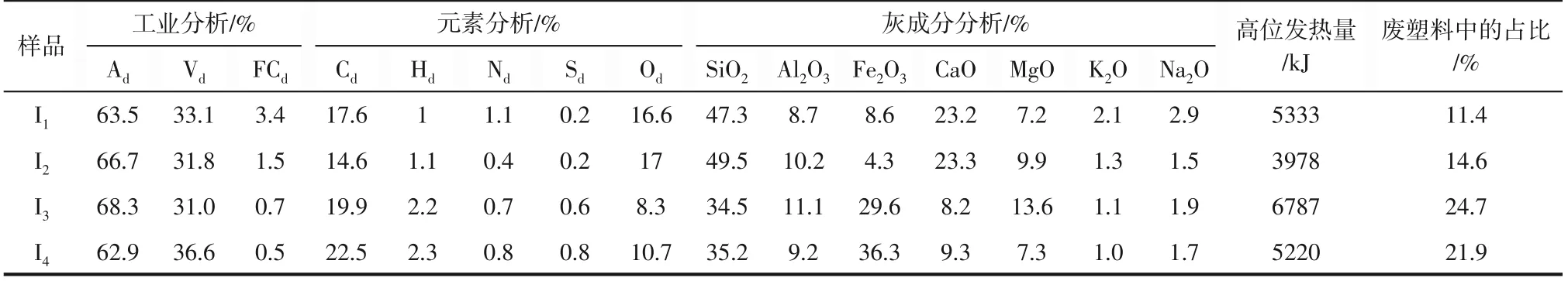

实验所采用的4种杂质样品分别记为I1、I2、I3和I4,如图1所示。样品I1取样于山东省淄博市某循环流化床垃圾发电厂垃圾分选系统,代表了与城市生活垃圾中的低纯废塑料相混合的杂质,其中的主要有机成分为餐厨垃圾、纸张及纺织品等的碎屑;样品I2取样于江苏省苏州市某废塑料回收厂,代表了在可回收塑料使用、收集及储运过程中其所携带的泥土等杂质,其中的主要有机成分是泥土中的生物质碎屑及废塑料本身磨损产生的碎屑等;样品I3和I4取样于江西省鹰潭市废旧车辆拆解回收厂和废旧自行车拆解回收厂,代表了高橡塑含量的废品回收环节中塑料与其他组分分离时所携带的杂质,I3中的主要有机成分为橡胶、工程塑料及纺织品的碎屑等,而I4中的主要有机成分为橡胶或热塑性弹性体的碎屑等。取得废塑料样品后将所有样品过筛,取粒径小于0.425mm(40目)的筛分物,再次研磨至粒径小于0.18mm,而后于105℃干燥24h备用。样品的工业、元素、热值及灰成分分析结果如表1所示。4种杂质样品的组成具有相似性,无机灰分占比高达60%~70%,而源于有机组分的挥发分占30%~40%。杂质在废塑料中占10%~25%,来源于废品拆解回收厂的废塑料往往因分离过程不彻底而携带有更高含量的杂质。

表1 4种杂质样品的基本理化性质

图1 4种杂质样品的表面形貌及元素组成

为研究杂质中的有机组分对塑料热解的影响,选取典型样品I4作为研究对象,采用酸碱洗涤法除去其中的无机组分[14]。具体步骤如下:取5g样品I4置于锥形瓶中,加入200mL浓度为3mol/L的HCl溶液搅拌,将锥形瓶置于摇床中,于室温下振荡12h而后过滤,取滤渣用去离子水洗涤,直至滤液的pH接近7。而后重复上述步骤,将所得的滤渣再次用200mL浓度为3mol/L的NaOH以及HCl洗涤。将最终获得的滤渣用去离子水洗涤至中性后,于105℃干燥24h,记为I4,af(ashfree)。

1.2 热解实验

热解实验采用水平管式定碳炉作为加热装置,采用定制的石英玻璃管作为反应器,反应器长500mm、内径36mm。在每组实验中,将8g塑料粉末与2g杂质样品(对照组则仅取8g塑料粉末,无添加剂)充分混合于石英舟中,并置于石英管中央。实验前将石英管内充满氮气,而后在0.15L/min的氮气气氛下,将定碳炉由室温开始,以20℃/min的升温速率升至550℃,并保持30min。

所得的热解蒸气经由冷凝管冷却,并通过一系列盛有二氯甲烷的洗气瓶对其进行截留及收集。实验结束后,用300mL二氯甲烷洗涤整个管路,将洗涤液与洗气瓶中的二氯甲烷溶液混合并转移至烧杯,于40℃下烘干至液体的体积不再减少。烧杯中余下的液体即视为热解油。固体质量的变化通过石英舟在反应前后的质量变化计算。气相产物的产率通过质量平衡计算。

1.3 产物表征及分析方法

杂质的灰成分分析参照《煤灰成分分析方法》(GB/T 1574—2007)进行;杂质在惰性气氛下的热稳定性通过美国TA Instruments公司的Q500 TGA热重分析仪来进行表征,热重升温程序为:将8mg样品在60mL/min的氮气气流下以10℃/min的升温速率加热至850℃;表面形貌和表面元素分布(SEMEDS)由荷兰FEI公司的Siron 200型场发射扫描电镜(配EDAX能谱仪)进行表征;杂质中主要灰分的赋存形态通过荷兰PANalytical公司的X’Pert Pro X射线衍射仪(XRD)表征。

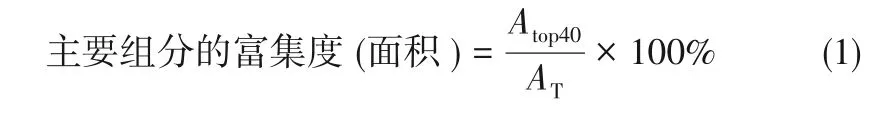

热解油采用Agilent6890-5973气相色谱质谱联用(GC-MS)仪进行分析,所采用的色谱柱为DB-5色谱柱,其升温程序为:于80℃停留2min,而后以20℃/min的升温速率升至250℃,并保持10min;离子源温度设定为220℃;色谱峰根据NIST质谱数据库进行标定。本文中油相主要组分的富集度定义为式(1)。

式中,Atop40为色谱峰面积最高的40种油相组分(即为油相主要组分)的总峰面积;AT为色谱所检测到的所有油相组分的总色谱峰面积。

2 结果与讨论

2.1 杂质样品的表征

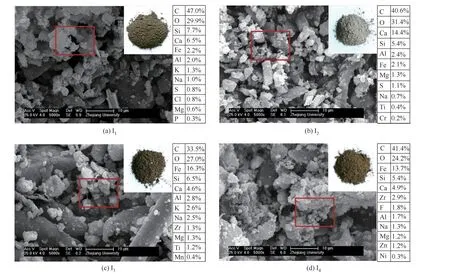

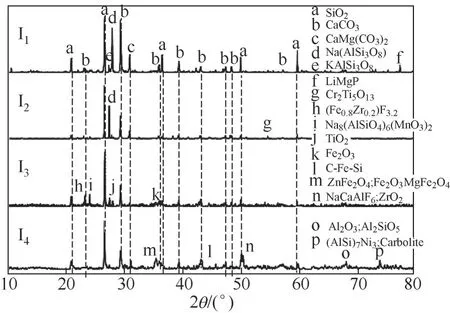

4种杂质样品的表面形貌、元素组成及赋存形态如图1和图2所示,图1中的线框标示了EDS的扫描区域。SEM分析结果显示杂质主要由颗粒状无机物组成。结合EDS及XRD的分析结果可发现,除了C和O元素外,I1和I2样品表面元素以Si和Ca为主,分别主要以二氧化硅、硅酸盐以及碳酸钙的形式存在。I1样品表面的Si是灰分中含量最高的元素,质量分数达到了7.7%;I2样品的Ca含量最高,达14.4%。I3和I4表面Fe和Si含量较高,且均具有较高含量的Zr元素。其中I3的Fe含量最高,达到了16.3%;I4中具有种类丰富的含Fe和Al的化合物。

图2 4种杂质样品的XRD图谱

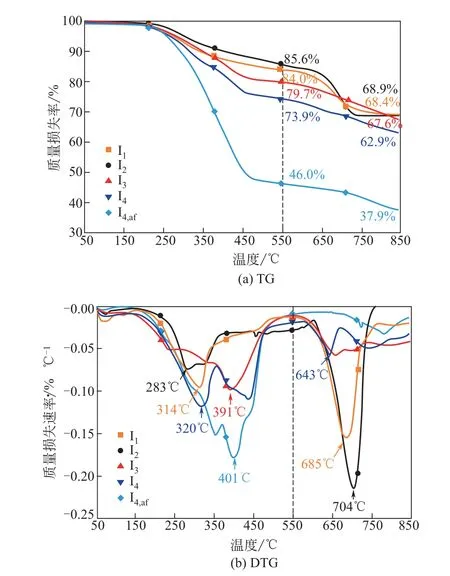

I1~I4及I4,af的热重分析结果如图3所示。杂质样品存在两个质量损失阶段:第一质量损失阶段发生在200~470℃间,由有机组分的热分解所致;I4的有机物含量较高,在此阶段的质量损失较明显。第二质量损失阶段(约600~750℃)的存在主要是由热稳定性较差的碳酸盐等分解所致,样品I1和I2在此阶段的质量损失较明显,而I4不存在明显的质量损失峰。经过洗灰后的样品I4,af热解后的固体残留率由62.9%下降至37.9%;第一阶段的质量损失峰得以保留,而第二阶段的质量损失率显著降低,这表明样品中的无机组分得到有效的去除。在所选定的热解温度(550℃)下,杂质样品的质量损失主要归因于第一质量损失阶段中有机物的挥发。

图3 4种杂质样品I1~I4及I4,af的TG和DTG曲线

2.2 杂质种类对塑料热解油品质的影响

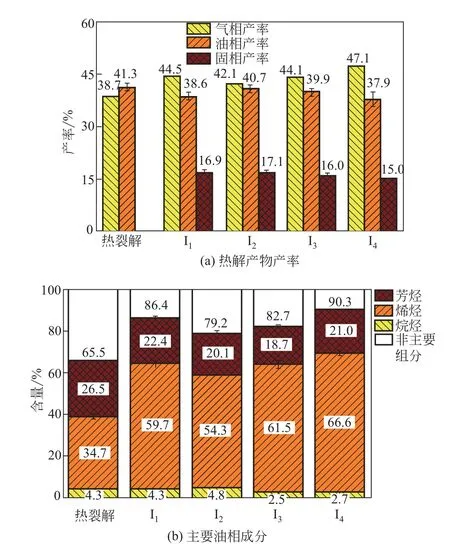

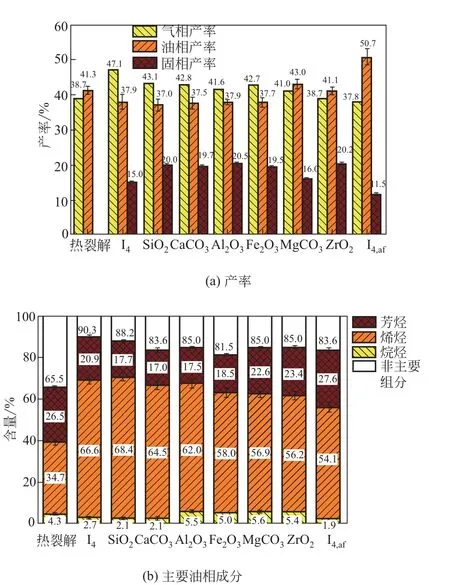

4种杂质对混合塑料热解产物产率和油相组成的影响如图4所示。实验对照组是热裂解组,在热解过程中不加入添加剂。因实验组均添加了2g(20%)杂质作为添加剂,为了横向对比实验组和对照组三相产物产率,热裂解组的产物产率之和设定为80%(与实验组塑料样品的质量分数相当)。杂质的添加会使气体产率从38.7%提高至42.1%~47.1%;油相产物的产率也相应有所降低。这表明杂质的加入促进了产物的轻质化,即促进了部分油相大分子裂解生成气相小分子。由于纯净的混合塑料热解固相产率可忽略不计,而实验组热解后固体产率下降了2.9%~5.0%,表明杂质本身亦参与了热解过程。

图4 杂质种类对热解产物产率及主要油相成分的影响

如图4(b)所示,杂质的添加不同程度地提高了油相产物中主要组分的富集度。混合塑料的热解油主要由烷烃、烯烃和芳烃组成,其中烯烃是热解油中最为主要的成分。纯热解条件下混合塑料的热解油的组成复杂、纯度较低,导致油相主要组分的选择性均不高。而杂质的添加能够将主要油相组分的占比由65.5%提高至79.2%~90.3%,其中杂质I4对主要油相组分的富集作用最为显著。杂质添加后烯烃的占比均有显著的提高,特别是I4的添加使烯烃的富集度由34.7%提高至66.6%。而热解油中芳烃和烷烃的比例大多呈现下降趋势。

由表2可知,热解油的主要成分是碳数在12~36之间的烯烃(即柴油和润滑油馏分)。杂质的添加促进了该馏程范围内烯烃的富集。这是由于杂质中以SiO2为代表的灰分起到了热载体的作用[15],促进了热解油中的重质组分,即长链烃类分子在热裂解过程中的进一步断裂,促进了主要组分的富集度提高,致使此馏程范围内烯烃含量的提高[16]。此外,杂质的添加导致双烯含量的增加甚至四烯的出现,该现象在I3组中尤为明显。这可能是由于I3中的灰分成分(如含Fe的活性灰分组分)具有较高的脱氢活性,使产物的不饱和度进一步提高。苯乙烯是热裂解组中含量占绝对多数的芳族化合物,主要来源于PS的链端断裂反应[17];而杂质的添加使其含量降低了4.2%~6.1%,表明杂质能够促进热裂解过程中苯乙烯自由基与其他自由基的二次反应(如重排、侧链加氢和烷基化反应等),从而促进其向其他产物的转化。

表2 杂质种类对热解油中主要组分占比的影响(质量分数)

2.3 塑料种类对塑料热解油品质的影响

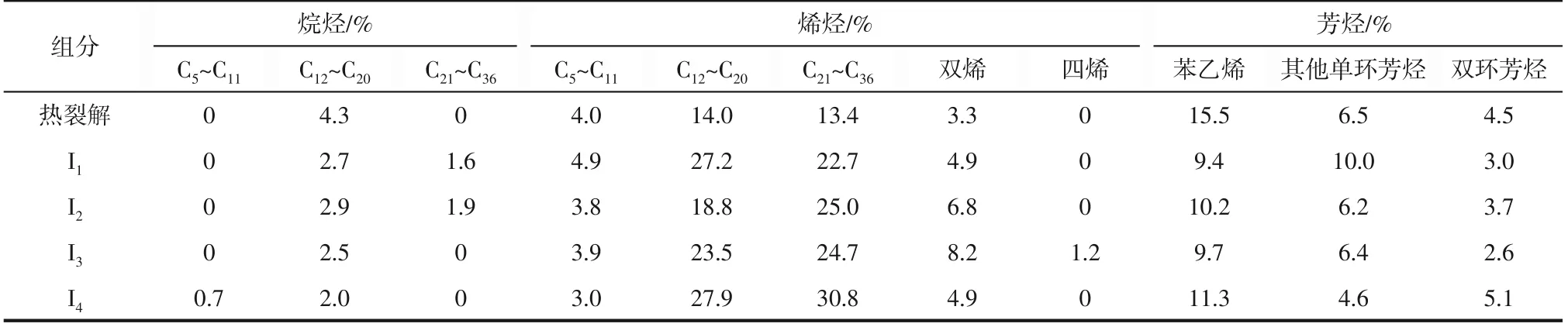

由2.2节结果可知,I4的添加对塑料热解油相产物分布的影响最为显著,因而在本节中选择I4为对象,研究杂质的添加对各塑料组分热解的影响。实验对照组为8g单组分塑料PE、PP和PS的热裂解工况组,无杂质添加;实验组则为8g各组分塑料掺混2g(20%)I4杂质进行热解。与2.2节相同,对照组的产物产率之和与实验组塑料样品的质量占比一致,设定为80%。如图5(a)所示,I4的添加分别使PE、PP和PS的油相产物产率降低了9.9%、9.7%和2.6%,而气体产率相应地有所提高。杂质样品中的主要成分,例如CaCO3和Fe2O3等,可以促进线性聚合物分子链的断裂以及初次热解产物的深度裂解,从而导致更多的小分子产物的形成[18-19]。

油成分的分析结果表明,I4对PE及PP的热解油组分的影响较对PS的影响更大。I4的添加使PE和PP热解油中的烯烃收率分别提高了25.0%和21.9%。而烷烃占比的改变并不显著。I4中作为热载体的无机灰分能够促进聚合物长链均匀地发生缩短,使其快于初级自由基的分子间自由基转移反应β断裂反应,从而能够提高产物中短链烯烃而非烷烃的选择性[20]。塑料热解油中芳烃的主要来源为PS,如图5(b)所示,I4对PS热解油中主要组分的组成及富集度并无显著影响。但I4的添加促进了芳烃中多环芳烃的占比下降以及苯乙烯含量的提高,这表明I4可以促进PS的解聚及其单体的形成,这归因于某些灰成分(如MgO和Fe2O3等)的解聚活性[17,21]。

图5 塑料种类对热解产物产率及主要油相成分的影响

2.4 杂质中无机灰分及有机组分对塑料热解油品质的影响

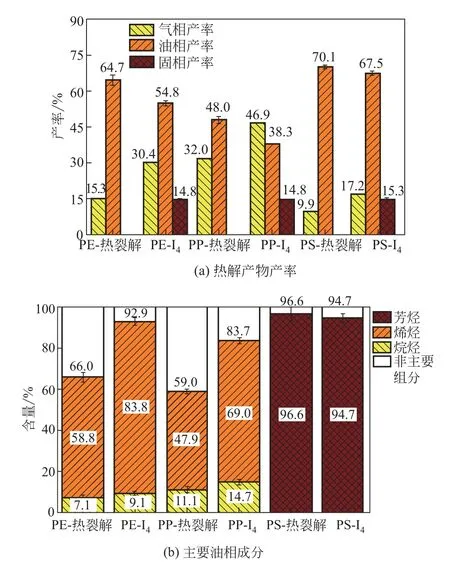

在本节实验中,以I4中的主要灰成分(SiO2、CaCO3、Al2O3、Fe2O3、MgCO3和ZrO2)和洗灰后所得的I4,af(主要为杂质中的有机组分)为添加剂,以8g混合塑料与2g添加剂混合热解作为实验组,以8g混合塑料的热裂解组以及其与2g的I4混合热解组作为双重对照,以研究杂质中的无机和有机组分分别对混合塑料热解的影响,结果如图6所示。与热裂解相比,添加除MgCO3外的其他灰分使气体产率有较为明显的增加,而油相产物产率有所下降。在所有灰分中,MgCO3的质量损失最为显著,这是由于MgCO3在410~550℃分解为MgO。杂质中的有机组分与混合塑料共热解过程中,油相产物的产率从41.3%提高到50.7%,可推断出I4,af中存在高产油量的有机组分。由于I4来源于废旧自行车拆解厂,其有机组分主要是橡胶或热塑性弹性体(TPE,主要是聚苯乙烯、聚烯烃和部分共聚物等)等原料碎屑。与热重结果相比,I4,af与塑料共热解的固体产率达到了其添加量的57.5%,远高于其自身于550℃单独热解时46.0%的固体残留率,这表明杂质中有机质与塑料的共热解促进了固相产物的形成。

图6 杂质中灰分及有机组分对热解产物产率及主要油相成分的影响

如图6(b)所示,主要灰成分的掺混均导致油相产物中主要组分富集度的增加。热解油中的烯烃含量提高了21.5%~31.9%,其中SiO2对烯烃的富集作用最明显;而芳烃含量则下降了3.1%~9.5%,其中CaCO3对芳烃生成的抑制作用最为明显。有机组分I4,af则是油相产物中芳烃的主要贡献者。

SiO2及CaCO3作为典型的惰性物料通常不具备催化活性,但却是优良的热载体,可以促进传热、提高温度分布的均匀性并促进解聚反应[18,22-23]。因此,两组油相产物分布相似,均表现出明显的烯烃富集以及烷烃、芳烃占比的降低。Al2O3和Fe2O3具有一定的加氢活性[24-25],可促进烯烃的加氢饱和及烷烃含量的提高。MgCO3在550℃下主要以MgO的形式存在,具有一定的催化加氢或氢转移的活性[26-27];此外,MgO可以有效地促进PS的解聚反应[28],促进了芳烃中苯乙烯占比的提高。而ZrO2是一种Lewis酸性组分,对烯烃的氢转移反应具有一定的催化活性[24,29],提高了热解油中烷烃和芳烃的含量。I4中的有机组分的热解油相产物主要为芳烃和烯烃,促进了热解油中烯烃和芳烃的富集。

与废塑料掺混的杂质中无机组分占主导,而作为挥发分主要来源的有机组分含量较低。杂质中无机组分对塑料热解的影响可分为灰分(以SiO2及CaCO3为代表)作为热载体对热裂解的促进作用,以及部分具有催化活性的灰成分(如Fe2O3、MgCO3等)的催化作用。由于杂质灰分中惰性组分往往占多数(可达70%~80%),因而杂质对塑料热解的作用以热载体的加速分子链解聚与断裂、促进产物轻质化为主。某些杂质灰分中较高含量的特定催化活性组分(如Fe2O3)与废塑料的来源相关,由于占比不高、催化活性有限,其对塑料热解产物的影响亦有限。与无机组分不同的是,不同杂质中的有机组分组成差异巨大,往往与废塑料的来源密切相关,并通过与塑料共热解的形式影响热解产物。例如,织物、纸张及厨余等组分的掺混会导致气相产物产率的升高、烯烃含量的显著降低和芳烃含量的提高[12],而本实验中以橡塑碎屑为主的有机组分则会促进热解油相产率的提高及烯烃及芳烃的富集。鉴于杂质中的有机组分在废塑料中占比往往低于8%,其对热解油品的影响依然是次要的。

3 结论

(1)杂质样品主要由灰分(63.5%~68.3%)和挥发分(31.0%~36.6%)构成。惰性组分SiO2及CaCO3是灰分中的主要成分。部分杂质样品中具有较高含量的含Fe化合物。

(2)杂质的添加使塑料热解油中主要组分的富集度从65.5%提高至79.2%~90.3%。4种杂质中,来源于自行车拆解厂的I4对热解油组分的影响最为明显,使热解油中烯烃含量从34.7%增加到66.6%。

(3)杂质I4的添加使PE和PP的热解油相产率分别从64.7%和48.0%降低到54.8%和38.3%。I4使PE和PP热解油中烯烃的收率分别提高了25.0%和21.1%,但对PS的热解油没有显著影响。

(4)I4对塑料热解的作用可以归纳为无机灰分作为热载体的作用,某些催化活性灰成分的催化作用和有机组分与塑料共热解的影响三部分,其中杂质的热载体效应是共性的且主导的,其他两者因废塑料来源而异。

(5)塑料热解中杂质的存在通常会导致热解油产率的下降和油中烯烃含量的增加,从而导致热解油热值和稳定性的降低,对其作为燃料的应用有不利影响。对于杂质含量较高的低纯度废塑料,应在其热解之前进行必要的预处理,以确保油品的质量。