角度与运动约束下串联式机械臂工作空间求解与结构优化

2021-06-16刘怀周王双园白国振王鸿东

刘怀周,王双园,白国振,王鸿东

(1.上海理工大学 机械工程学院,上海 200093;2.上海交通大学 海洋智能装备与系统教育部重点实验室,上海 200240)

引言

机器人不同关节运动所达到的末端执行器的所有位置的集合,称为可达工作空间[1]。工作空间的分析有图解法、 数值法和解析法。图解法和解析法只适合于自由度及杆件数目较少的机械臂的工作空间分析,而数值法需要大量的计算,计算公式复杂多变[2]。

工作空间体现了机械臂运动的范围,其大小可以用截面积或者体积来表示,是结构优化的重要目标和参数。文献[3]分析求解了一种3T1R并联机构的可达工作空间,并用天牛须搜索算法对其机构尺寸进行了优化设计;文献[4]以工作空间密度函数的最大值的分布区域作为机械臂工作灵活区域的衡量标准,进行机械臂尺寸优化;文献[5] 提出一种综合机器人灵巧度与工作空间利用率的全局混合性能指标,并利用粒子群算法对不同工况下机器人尺寸参数进行优化;文献[6]结合对于工作空间利用效率的考虑,提出了应用工作空间利用率及左侧轮廓斜率绝对值评价机器人工作空间合理程度的方法;文献[7]以有效工作空间体积相对最大为目标,对约束机构的连杆长度和转动副转角数值范围进行了优化。

本研究利用解析法分析了串联式机械臂的工作空间,并在此基础上再次利用解析法建立有效工作空间的截面积模型,最后运用遗传算法求得满足约束条件下有效工作空间截面的最优解和最优结构参数。

1 串联式机械臂的工作空间分析

1.1 串联式机械臂D-H坐标系及运动学模型

Denavit-Hartenberg提出的D-H坐标系已经成为描述机械臂的常用坐标系。D-H坐标系规定:旋转关节绕z轴转动,x轴为两相邻z轴的公共法线,y轴则按右手法来确定。ai为连杆长度,即旋转关节的旋转轴之间公共法线长度;αi是连杆扭角,即一个关节的旋转轴相对于另一个关节的旋转轴绕公共法线旋转的角度;di是连杆偏移,即一个关节与下一个关节的公共法线和其与上一个关节的公共法线沿这个旋转轴的距离;θi是关节转角,即一个关节与下一个关节的公共法线和其与上一个关节的公共法线绕这个旋转轴的角度。

用于水下机器臂的模型如图1所示。该机械臂为串联式结构,共有5个自由度,每个自由度均为转动关节。按照D-H坐标法在图1中对各连杆分别建立1个坐标系,相应的连杆参数见表1。

图1 串联型机器臂的平面图D-H坐标系

表1 串联型机器臂连杆的D-H参数

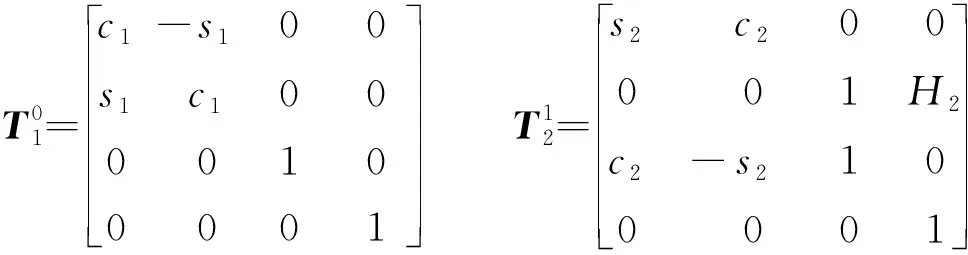

式中,ci=cosθi;si=sinθi;i=1,2,3,4,5。

由各个坐标系的齐次变换矩阵可得,机械臂的运动学方程为(即基座与末端之间的总变换矩阵):

(1)

式中,N=(nx,ny,nz)T为末端的法向矢量;O=(ox,oy,oz)T为末端的端面矢量;A=(ax,ay,az)T为末端的逼近矢量;P=(px,py,pz)T为末端的中心位置矢量。

1.2 串联式机械臂工作空间的分析

从式(1)中可以看出nx,ny,nz,ox,oy,oz,ax,ay,az为机械臂末端的姿态,px,py,pz为末端的位置。由于机械臂工作空间的范围大小由位置来确定,因此对机械臂的工作空间的分析仅需要计算出px,py,pz。经计算可得:

(2)

式中,c234=cos(θ2+θ3+θ4);s234=sin(θ2+θ3+θ4)。由式(2)可得,串联型机械臂末端的位置仅与前4个关节转角有关,因此可将第4个连杆的末端作为机械臂的工作点,其全部到达的集合记为该机械臂的工作空间。

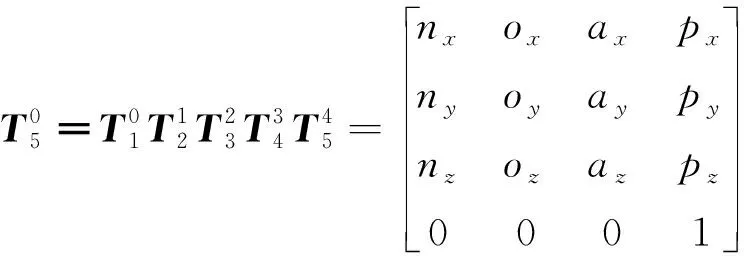

令θ1=0°,根据机器人工作空间的图解法[8]可以得到机械臂在x2o2y2平面上的工作空间截面,即图2中圆弧l1,l2,l3,l4所围成的阴影区域。

图2 机械臂在x2o2y2平面上的工作空间截面

2 机械臂有效工作空间截面求解

2.1 基于机械臂有效工作空间的截面积问题建模

串联式机械臂在实际水下作业时,末端的有效运动范围并不是机器臂整个工作空间,而只是整个工作空间的一部分。根据水下作业情况,假设机械臂以o2y2的水平线为基准,在L/3和3L/4深度之间时效率最高。如图2所示,L=L2+L3+L4;A1A2,o2y2之间的距离为L/3;A3A4,o2y2之间的距离为3L/4,点A1,A2,A3,A4围成的面积称为有效工作空间的截面。

但是,由于各个关节角度的限制,机械臂的末端不能完全到达该区域,因此机械臂有效工作空间截面的目标函数为:

maxS(Y)=S1(X)-S2(Y)

(3)

约束条件为:

qimin≤qi≤qimaxi=2,3,4

Ljmin≤Lj≤Ljmaxj=2,3,4

式中,S1(X)表示点A1,A2,A3,A4围成的面积;S2(Y)表示机械臂到达不了该区域的面积,即圆弧l3与线段A1A2围成的面积;qi为关节的转角;Lj表示连杆的长度;X=(L2,L3,L4);Y=(L2,L3,L4,q2,q3,q4);S1只与杆长L2,L3,L4有关,与角度q2,q3,q4无关;S2与杆长、角度都有关。

2.2 约束条件分析

1) 连杆长度约束

考虑到机械臂水下作业的实际情况,连杆的长度不能过大或者过小,连杆的长度应先限定在一定的范围内,因此按照设计要求设定200≤L2≤400 mm;500≤L3≤800 mm;200≤L4≤300 mm。

2) 关节转角约束

根据包络原理和图2可知,如果机械臂各个连杆长度一定,各个关节的转角大小一定,当机器人有效工作空间截面积最大时,需要o2,a1,a2,a3,在同一水平线上,此时θ3max=θ4max=0。

由于机械臂在水下作业的实际情况和结构干涉问题,各个关节转动范围应该被限制,因此θ2∈[θ2min,θ2max],θ3≥θ3min,θ4≥θ4min,即θ2min≤θ2≤θ2max,θ3min≤θ3≤0,θ4min≤θ4≤0。

3) 内部空洞约束

为了使有效空间截面积最大,则需要空洞的区域与机械臂有效活动区域产生更小的交集,此时需要圆弧l2和l4均在L/3之下,这时l3与水平线A1A2有2个交点a4,a5,如图2所示,需满足:

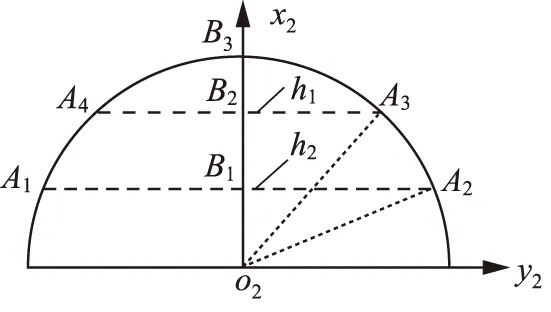

(L2+L3)sin(π/2-θ2max)+L4 (4) r1 (5) 此时: (6) h=L/3-L2sin(π/2-θ2max) (7) cosγ=h/r2 (8) d=r2sinγ (9) d1=d-L2cos(π/2-θ2max) (10) (11) (12) 式中,r2是a1,a23之间的距离;h是a1到A1A2的垂直距离;d是a4a5线段的1/2;γ是a1a4与h之间的夹角;d1是a5到x2o2的垂直距离;r1max是o2,a5之间的距离;β是r2与L3之间的夹角;r1是o2,a34之间的距离。 4) 目标函数求解 由目标函数式(3)可知,需要求解S1(X)和S2(Y)的面积。求解S1(X)面积如图3所示: 图3 机械臂有效工作空间截面图 (14) (15) (16) (17) s1=πα1L2/360-h1(3L/4)/2 (18) s2=πα2L2/360-s1-h2(L/3)/2 (19) S1(X)=2s2 (20) 式中,h1为B2A3的长度;h2为B1A2的长度;α1为B3o2与A3o2之间的夹角;α2为B1o2与A2o2之间的夹角;s1为点B3,B2,A3围成的面积;s2为点B1,B2,A3,A2围成的面积。如图2可知: (21) 因此: maxS(Y)=S1(X)-S2(Y) (22) 考虑到机械臂水下作业的实际情况和连杆干涉问题,关节转角应有一定的限制,即-π/2≤θ2≤π/2,-π≤θ3≤0,-π≤θ4≤0。 遗传算法产生于达尔文提出的进化论和自然选择学说,可以模拟生物进化论和自然界遗传机制,最大优势为可以避免所需优化参数在优化期间落入局部最优点[9]。通过应用概率策略,遗传算法可自动获得并引导优化的搜索空间,具有良好的全局优化能力[10]。 遗传算法主要包括3个步骤:选择、交叉、变异[11]。通过遗传操作,在解的范围内随机选取适应度值较大的个体,淘汰适应度值小的个体,然后再进行一步一步的进化,从而使种群朝着较好的方向发展,最终求得最优解和最优个体。 为了得到最大的有效空间截面,本研究用S(Y)作为适应度函数。首先用随机数初始化种群,接着在执行遗传算法步骤之前先把不满足式(4)、式(5)空洞约束条件的个体淘汰掉,然后在计算适应度值S(Y),并且进行轮盘选择,单点交叉,基本位变异等遗传操作,经过多次迭代,最后得到最大的截面积和机械臂结构优化参数,图4为遗传算法最优解求解过程[12]。 图4 遗传算法流程图 由目标函数S(Y)=S1(X)-S2(Y)可知,当S2面积等于0时,即圆弧l3与线段A1A2相切,或者在线段A1A2之下。此时S的面积最大,即S(Y)=S1(X),由式(14)~ 式(20)可知,S1只与总杆长L有关,所以L增大时,理论最优值S也会相应的增加。 在分析机械臂有效空间的截面时,可以得到影响截面积的参数变量,简化为: k=[L2,L3,L4,q2max,q3min,q4min] 在遗传算法中,每一个个体包含了6个参数变量。在初始化种群时,需要给出参数的搜索范围,考虑到运动过程中所能达到的运动范围受杆长、转角以及干涉等条件的约束[12],使其: (23) (24) 在仿真时,设定种群大小为300,最大迭代次数为N=300,交叉概率为0.6,变异概率为0.005。图5为种群最佳适应度的进化过程,大约迭代150次就可以接近最优解和最优个体。图6为机械臂有效工作空间截面图,阴影部分面积是有效空间截面的空洞区域。参数变量选取第300次迭代的仿真结果,最大截面积为1.5510×106mm2,最佳参数为L2=399.41 mm,L3=800 mm,L4=300 mm,q2max=1.57,q3min=-2.44,q4min=-3.02。由理论分析可得,总杆长越大越好,所以取各个杆长约束范围内的最大值,此时最大总杆长L=1500 mm,理论最优值截面积S=1.5526×106mm2,理论最优结构参数为L2=400 mm,L3=800 mm,L4=300 mm。仿真结果的最大截面值与理论最优值差值为1.6×103mm2,误差为0.103%。 图5 种群最佳适应度的进化过程 图6 机械臂有效工作空间截面图 在无其他约束的情况下,从理论分析上就可以得到最大截面积和最优的杆长参数等于最大总杆长L。但是机械臂在实际的水下作业时,总杆长会被限制,并不是无限增大,若保持最大总杆长L为1500 mm不变,即: (L2+L3+L4)≤1500 (25) 在满足杆长和干涉约束的条件下扩大一下变量的约束范围,使: (26) 当把约束条件式(23)改为式(25)、式(26),遗传算法各个参数不变,各个关节的角度范围不变时,当迭代次数从0开始依次增加到最大迭代次数N=300次时,其有效空间的截面积S变化如图7所示,机械臂有效工作空间截面图如图8所示。阴影部分面积是有效空间截面的空洞区域。 图7 种群最佳适应度的进化过程 图8 机械臂有效工作空间截面图 从图7可以看出,随着迭代次数的增加,截面积逐渐增大,当迭代约250次时接近收敛到最优值,当N=300时,L2=481.81 mm,L3=760.11 mm,L4=257.97 mm,q2max=1.55,q3min=-2.21,q4min=-3.03,S=1.5509×106mm2。从理论上分析,为使截面积最大,总杆长越大越好,因此取各个杆长约束边界最大值,即L2=500 mm,L3=1000 mm,L4=500 mm,但是此时最大总杆长已大于1500 mm,不满足式(25)的约束条件,从理论上不能得出最优结构参数。已知最大总杆长L=1500 mm,因此理论最大截面积也是1.5526×106mm2,仿真值差值ΔS=1.7×103mm2,误差为0.109%。 对比图5和图7可知,当L一定时,N=300时计算得到的截面积与理论值误差分别为0.103%,0.109%,通过对比最佳参数可以发现,杆长在约束范围内并不是越大越好。由图6和图8也可以看出,有效空间的截面几乎等于理论最优值S1的面积。由图7可知,当杆长约束条件变为式(25)、式(26)时,此时理论分析不能得到最佳的结构参数,但利用遗传算法可求最优参数。综上所述:理论分析和仿真结果验证了有效空间截面模型的正确性,并且利用遗传算法能有效的求解角度与运动约束下的串联式机械臂结构优化问题。 本研究首先针对机械臂的结构建立运动学模型,分析出影响机械臂有效工作空间的相关关节;接着利用图解法分析机械臂工作空间的边界曲线,得到机械臂有效工作空间的截面;然后对截面建立数学解析模型;最后运用遗传算法求得满足约束条件下的有效工作空间截面最优解和能实现水下作业的最优参数结构。仿真结果验证了该模型的正确性,并且能够有效求解角度与运动约束下的串联式机械臂结构优化问题。

3 遗传算法与优化

4 理论最优值分析与仿真计算

4.1 理论最优值分析

4.2 仿真计算

5 结论