金属铁对钢渣粉制备能耗的影响

2021-06-12杜鑫聂文海柴星腾石国平

杜鑫,聂文海,柴星腾,石国平

1 前言

钢渣是炼钢时排出的固体废弃物,主要包括铁水与废钢中所含元素氧化后形成的氧化物、金属炉料带入的杂质、造渣剂及氧化剂、脱硫产物和被侵蚀的炉衬材料等。根据炼钢工艺的不同,所产生的钢渣可分为转炉钢渣、电炉钢渣、精炼渣、预处理渣和铸余渣等。根据处理工艺的不同,钢渣又可分为热闷渣、热泼渣、滚筒渣、盘泼渣、粒化渣等。

钢渣主要由CaO、SiO2、Al2O3、FeO、Fe2O3、MgO、MnO、P2O5、fCaO等化学成分组成,其中,CaO占比最大,约40%~55%。有的钢渣中还含有V2O5、TiO2等。从钢渣的矿物组成来看,主要包括硅酸二钙、橄榄石、镁蔷薇辉石、硅酸三钙、RO相、纳盖斯特石和少量金属铁等,其中,硅酸二钙和硅酸三钙可达45%[1]。

根据国家统计局的数据显示,2019年我国粗钢产量为9.96亿吨,而每炼1t钢约产生钢渣0.1~0.15t,钢渣产生量约1.4亿吨,但钢渣的综合利用率不高,约20%~30%。从现有技术条件来看,钢渣的资源化利用途径有很多,如做烧结料、建材辅助胶凝材料、路基填料、混凝土骨料、肥料、环保处理材料等[2],其中,最具有大规模利用前景的是用作建材辅助胶凝材料。目前,钢渣用作辅助胶凝材料的主要技术瓶颈是钢渣活性低、易磨性差、有潜在的安定性风险。技术研究表明[3],钢渣磨细后,富集的fCaO均匀分散,不会对混凝土产生膨胀性危害。因此,如何提高钢渣活性、降低钢渣粉磨电耗,成为行业关注的热点。

提高钢渣活性的方式主要有机械活化、化学活化和热力活化等,其中,机械活化是成本最低的实现方式。通过粉磨装备实现钢渣机械活化,是将钢渣粉磨细化,使钢渣在微观结构上产生晶格畸变,从而提高钢渣微粉的活性。目前主要有辊磨终粉磨、辊压机终粉磨、辊压机球磨机联合粉磨、球磨机终粉磨、筒辊磨终粉磨等钢渣粉磨技术,其中,以辊磨、辊压机等为代表的料床粉磨装备最具有节能优势[4]。通过实验室试验和工业应用实践,开展了不同金属铁含量、钢渣易磨性以及除铁装置对粉磨电耗的影响研究,现将所得结果介绍如下。

2 试验研究

(1)邦德粉磨功指数

依据GB/T 26567-2011水泥原料易磨性试验方法(邦德法),采用φ305mm×305mm球磨机,进行钢渣物料易磨性试验。

试验过程中,将试样破碎至粒度<4mm,混匀测定700ml松散试样的质量,装入球磨机进行试验,待磨机每转实际成品量(G值)均很接近平衡状态时(循环负荷250%),以最后2~3次试验的G值求其算术平均值,按式(1)求得粉磨功指数:

式中:

Wi——粉磨功指数,MJ/t

P——成品筛的筛孔尺寸,μm

G——平衡状态下三个Gj的平均值,g/r

P80——成品的80%通过粒度,μm

F80——试样的80%通过粒度,μm

(2)TRM5.6辊磨试验

TRM5.6辊磨磨盘直径为560mm,产量400~600kg/h,其试验系统工艺流程和工业化辊磨终粉磨系统完全一致,TRM5.6辊磨试验系统工艺流程见图1。该系统采用集中控制,可调节、记录有关参数;试验时,通过调整喂料量控制系统功耗,最后通过称量成品质量计算产量和电耗。

图1 TRM5.6辊磨试验系统工艺流程

3 试验结果分析

3.1 金属铁含量对粉磨功指数的影响

众所周知,将物料由粗粒级粉磨至细粒级,需要消耗一定的能量,对于如何表征物料细度变化所需要的能量,各国学者提出了不同的理论,其中公认的粉磨理论包括传统的雷廷格、基克和邦德三派“粉碎”学说。邦德粉磨功指数是基于邦德裂缝学说,在粉磨领域被广泛使用,其所得结果数值越大表示物料越难磨。本研究采用邦德粉磨功指数作为表征钢渣易磨性的方法之一,用于判断钢渣的易磨性差异。

以广东某钢厂的热闷钢渣为原材料,分别做破碎未除铁、简单破碎一道除铁、破碎多道除铁处理,测定不同金属铁含量下的钢渣粉磨功指数,测定结果见表1。

表1 不同铁含量下的钢渣粉磨功指数

从表1可以看出,随着钢渣预处理除铁作用强度的增大,金属铁含量逐步下降,钢渣的粉磨功指数从26.7kW·h/t降低至21.3kW·h/t,降幅达20.2%。这主要是因为粉磨功指数采用间歇式球磨机试验,粉磨过程中金属铁不能有效排出,一直停留在磨内影响粉磨效率,宏观表现为粉磨能耗增大、粉磨功指数增加。

以公司粉磨功指数的统计数据来看,钢渣的邦德粉磨功指数最小值为14.5kW·h/t,最大值为35.5kW·h/t(样品数量103个),波动范围较宽,不同钢渣的易磨性差距较大,但多数集中在25~30kW·h/t。从易磨性差异情况来看,钢渣易磨性的差异与钢渣处理工艺、钢渣中金属铁含量明显相关。

中山大学赵计辉等[5]采用球磨机设备,将钢渣粉磨不同时间后,测定0.9mm筛的筛上物成分,发现粉磨前期钢渣中0.9mm筛的筛上物为钙铁相、RO相和金属铁相,而粉磨后期钢渣中难磨相主要为金属铁相,且粉磨时间越长,金属铁相的含量越高,测定结果见图2。钢渣的比表面积一般控制在≥4 500cm2/g,D50在18~20μm,粒径小,由此可以看出,钢渣粉磨过程中的除铁对钢渣粉磨电耗影响较大。

图2 不同粉磨时间下的筛上物中金属铁含量

3.2 金属铁含量对辊磨电耗的影响

TRM5.6辊磨试验系统可以满足水泥、矿渣、钢渣、尾矿等多种物料的半工业化试验,同时满足公司新技术开发的需要[6]。以此为基础,已建成多套30~100万吨/年的钢渣辊磨生产线。经过大量试验数据与工业应用的对比,该辊磨试验结果与工业应用实际情况一致。

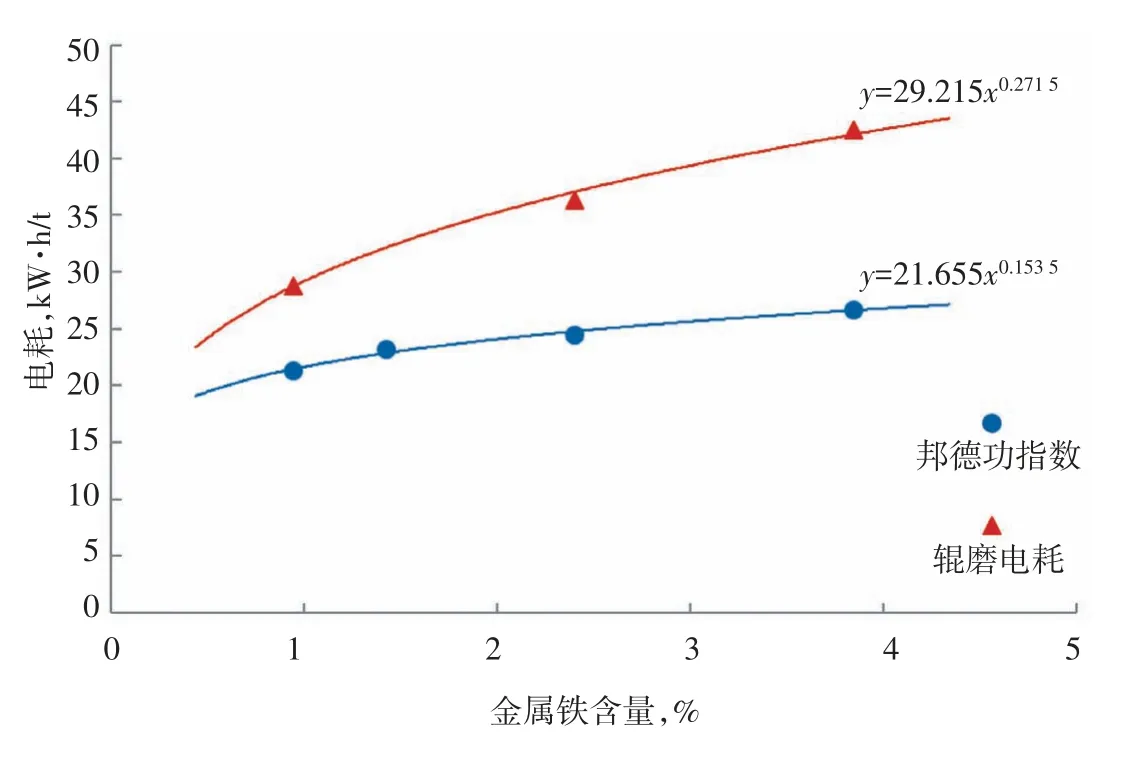

以广东某钢厂的热闷钢渣为原材料,分别做破碎未除铁、简单破碎一道除铁、破碎多道除铁处理,采用辊磨粉磨钢渣,并统一换算至比表面积4 500cm2/g,其粉磨电耗数据见图3、表2。

从表2和图3可以看出,随着入磨物料铁含量的降低,辊磨粉磨电耗从42.6kW·h/t下降至28.9kW·h/t,下降幅度达到32%;钢渣中金属铁含量与粉磨电耗呈指数相关性,金属铁含量越高,粉磨电耗越高,且金属铁含量对辊磨电耗的影响程度大于邦德功指数。辊磨电耗绝对值大于邦德功指数,是因为测试方法不同。邦德功指数控制的是80μm物料的通过量,而辊磨控制的是比表面积为4 500cm2/g的物料,辊磨粉磨的钢渣物料更细。

表2 不同金属铁含量下的辊磨粉磨电耗

图3 不同金属铁含量对粉磨电耗的影响

辊磨电耗变化幅度大于邦德磨功指数,是因为钢渣中的金属铁与渣是相互包覆存在的,只有钢渣被粉磨至一定细度,铁才能被剥离出来。铁含量越高,金属铁和渣剥离需要的能耗越高。辊磨系统中设置除铁装置,钢渣中的金属铁在粉磨过程中被及时排出,粉磨能量损失少、电耗低,随着金属铁含量的降低,电耗明显下降;球磨机粉磨时,金属铁一直在球磨机内,无法排出,且物料细度控制偏粗,随金属铁含量的增加,邦德功指数增加幅度小于辊磨。另外,对于辊磨而言,入磨物料中金属铁含量的降低,可以改善辊磨运行的稳定性,磨机运行更加平稳,能量利用率高。因此,辊磨电耗降幅更大,在工业应用中也已得到了验证。

从工业应用情况来看,2014年,我公司年产30万吨钢渣辊磨在江苏某公司投入使用,采用TRMG32.2辊磨,装机功率1 600kW,磨盘直径3.2m。该辊磨系统除具有完善的原料破碎除铁预处理系统外,在辊磨粉磨工艺系统中还采用了多重除铁技术,入磨的金属铁含量基本在1.0%~1.5%。粉磨纯钢渣时,控制比表面积≥4 500cm2/g,辊磨电耗仅25~28kW·h/t。河北某企业采用TRMG45.2粉磨钢渣,装机功率3 350kW,磨盘直径4.5m,入磨金属铁含量也在1.5%以下,粉磨纯钢渣时,控制比表面积4 700~4 800cm2/g,辊磨电耗仅26~29kW·h/t。

2017年,年产30万吨规模的钢渣辊磨在浙江某企业投产运行,受场地等条件限制,未使用原料破碎除铁系统,入磨的金属铁含量基本在3.5%~4.0%。粉磨纯钢渣时,控制比表面积≥4 300cm2/g,辊磨电耗达41~44kW·h/t,生产成本大幅增加。河北某企业拥有60万吨/年钢渣微粉生产线,入磨金属铁含量基本在3%,粉磨纯钢渣时,控制比表面积≥4 500cm2/g,粉磨主机电耗约40kW·h/t。由此可见,控制入磨金属铁含量是降低辊磨粉磨电耗、节约粉磨能耗的重要措施之一。

根据应用现场的情况反馈,建议钢渣入磨金属铁含量控制在<1.5%,并在粉磨系统中配置高效除铁装置。金属铁含量的增加不仅会导致粉磨电耗增加,更会降低耐磨件的使用寿命[7]、增加运行维护成本。对于钢渣金属铁含量>1.5%的原料,可以配套适宜的破碎除铁预处理系统。从现有的破碎除铁预处理系统的除铁效果来看,多数钢渣可以实现金属铁含量1.0%~1.5%。

4 结语

随着钢渣中金属铁含量的增加,钢渣易磨性变差、粉磨能耗增加。工业制备钢渣微粉时,建议将钢渣入磨金属铁含量控制在1.5%以下,并在粉磨系统中配置高效除铁装置,以降低粉磨能耗、降低生产维护成本。