浸水环境下钢渣骨料体积胀裂与强度劣化试验研究

2022-03-04孟秀元常文伟磨炼同

余 浩,孟秀元,林 顺,常文伟,磨炼同,肖 月

(1.武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070;2.山西路桥集团阳蟒高速公路有限责任公司,晋城 048100)

钢渣是钢铁厂冶金过程中产生的工业固体废弃物,每生产1 t钢铁就会产生约0.15 t钢渣。公路工程建设用集料的消耗巨大,利用钢渣集料代替传统碎石骨料可实现钢渣固体废弃物的资源化再利用,具有明显的经济和社会效益[1-3],然而钢渣的体积安定性问题是制约其大规模应用的关键原因。造成钢渣体积安定性不良的主要原因是钢渣中f-CaO与f-MgO在陈化过程中水化生成Ca(OH)2与Mg(OH)2,使体积膨胀分别增加98%与148%,产生较大的局部膨胀应力,导致钢渣颗粒的强度劣化,甚至膨胀开裂[4-6]。

钢渣体积膨胀的原因复杂,与f-CaO、f-MgO的含量与分布,生成的Ca(OH)2结构以及RO相的固溶形态等有关。目前国内外学者针对钢渣体积安定性不良的问题做了大量研究。徐帅等[7]采用钢渣集料、钢渣微粉与橡胶沥青制备钢渣透水沥青混合料并对其进行膨胀性测试,发现钢渣集料经过长期堆存后f-CaO得到消解,膨胀率较低,混合料体积稳定性得到改善。侯新凯等[8]采用钢渣微粉与水泥熟料制成钢渣水泥在常温长期养护并检测体积膨胀率,发现膨胀缓慢,前期60 d是快速膨胀阶段,2~15个月是慢速膨胀阶段,15个月后达到稳定发展阶段。吕杨[9]将f-CaO掺入到基准水泥中,发现水泥净浆试样压蒸膨胀率的增加速度随f-CaO掺量的增加而呈指数级加快。Gergeo Wang等[10]依据f-CaO水化过程中的理化反应与体积膨胀模型,建立f-CaO含量与钢渣骨料极限膨胀率之间的对应关系,并通过74 ℃热水浸泡试验验证其膨胀率7 d可达到稳定。金年生[11]开展钢渣10 d水浴浸泡试验,发现钢渣在第5 d后膨胀减缓并趋于稳定。

上述文献中关于钢渣水泥、钢渣骨料及钢渣沥青混凝土的研究表明,降低钢渣骨料中f-CaO含量可很好地改善体积安定性,因此需要加强源头控制f-CaO含量和破碎自然陈化处置。为了研究浸水陈化对不同钢渣骨料中游离氧化钙消解以及体积膨胀开裂的影响,开展了不同条件的浸水胀裂试验并通过钢渣骨料的浸水体积胀裂特性和强度劣化研究了解钢渣骨料水稳定性以便优化陈化工艺和提高体积安定性。

1 试 验

1.1 原材料

试验采用粒径为4.75~9.5 mm和9.5~13.2 mm的河南信阳钢渣A、河南舞阳钢渣B、山西太原钢渣C和陕西钢渣D四个不同产地热焖钢渣骨料,其游离氧化钙含量分别为2.96%,0.45%,0.89%和1.02%。因钢渣骨料具有多孔性,为了对比钢渣骨料多孔性对体积安定性的影响,将每种钢渣骨料按颗粒孔隙特征人工分选为多孔型钢渣A1、B1、C1、D1与密实型钢渣A2、B2、C2、D2。

1.2 试验方法

选用粒径为4.75~9.5 mm的代表性钢渣骨料300颗,每一颗单独放入冰格模具的一个方格内。冰格模具浸泡在指定水温的恒温水箱内,记录浸泡过程中累计发生胀裂的钢渣颗粒数量并除以浸水颗粒总数得到钢渣骨料胀裂率,及时取出试验过程中发生胀裂的钢渣颗粒用于后面XRD检测分析。XRD物相检测选取浸水前钢渣颗粒样品、浸水胀裂试验过程中不同时间段出现胀裂的钢渣颗粒样品以及试验后未发生胀裂的颗粒样品。

浸水胀裂试验的浸水时间设计如下:1)25 ℃浸水胀裂试验时间为60 d,模拟常温饱水条件下长期陈化过程;2)60 ℃浸水胀裂试验时间为14 d,模拟钢渣骨料用于道路工程时夏季高温饱水条件下陈化反应过程;3)90 ℃浸水胀裂试验时间为14 d,模拟钢渣骨料高温加速陈化反应过程以检验其极限抗胀裂能力。4)考虑到高温浸水可促进f-CaO消解,加速钢渣骨料体积膨胀和开裂,在完成60 d的25 ℃浸水胀裂试验后再进行14 d的90 ℃浸水胀裂试验。5)同理在完成14 d的60 ℃浸水胀裂试验后再进行14 d的90 ℃浸水胀裂试验。

选用粒径为9.5~13.2 mm的原样钢渣样品与浸水处理14 d的钢渣骨料样品按照《公路工程集料试验规程》(JTG E42—2005)[12]的要求进行钢渣骨料浸水前后压碎值试验。

2 胀裂试验结果与分析

2.1 浸水温度对钢渣骨料胀裂的影响

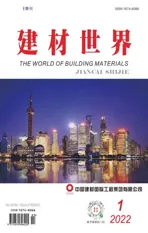

图1为河南信阳钢渣在不同温度下的浸水胀裂试验结果。从图1可以看出,信阳钢渣经过25 ℃浸水14 d试验后未出现胀裂,表明常温浸水环境下钢渣颗粒难以发生膨胀开裂,而在温水与高温环境下体积安定性明显不良,浸泡1 d时有明显胀裂现象,4 d后基本达到稳定。多孔型钢渣A1因其多孔性加速水分渗透,促进水分与f-CaO发生消解反应,因此在同等温度条件下多孔型钢渣A1比密实型钢渣A2更早发生胀裂且较早达到稳定,表明f-CaO与水接触难易程度在一定程度上影响了钢渣骨料的浸水胀裂行为。信阳钢渣体积安定性对不同温度条件表现敏感,90 ℃浸水试验无论是钢渣颗粒胀裂数量增长的速率还是最终的胀裂率都明显高于25 ℃和60 ℃浸水胀裂率。

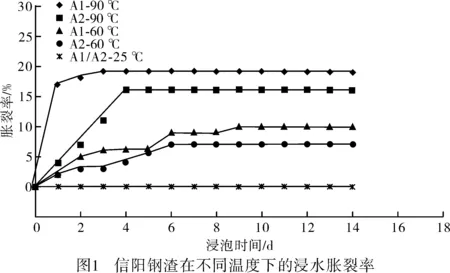

图2与图3给出了河南舞阳钢渣、太原钢渣与陕西钢渣在不同温度下的浸水胀裂试验结果。可以看出,舞阳钢渣经过25 ℃和60 ℃浸水14 d试验后均未出现胀裂情况,表明在正常使用的温度环境下,舞阳钢渣颗粒难以发生膨胀开裂。当浸水温度升高到90 ℃后多孔型钢渣与密实型钢渣在第1 d便出现颗粒胀裂,且前者比后者胀裂率更高。总体而言,舞阳钢渣在常温和温水环境下体积安定性良好,这与其中f-CaO含量低有关。山西太原钢渣C和陕西钢渣D经过25 ℃和60 ℃的14 d浸水试验后均没有出现胀裂情况,特别是太原钢渣,即使浸水温度升高到90 ℃,在浸泡14 d后的胀裂率仍为0,表现出很好的浸水稳定性。陕西钢渣胀裂率在2~3 d即可达到稳定,表明其发生浸水胀裂概率小。

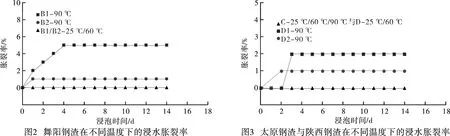

2.2 钢渣骨料25 ℃+90 ℃浸水胀裂试验结果

前面浸水胀裂试验结果表明不同钢渣骨料胀裂行为对浸水温度和时间敏感性差异大。25 ℃常温浸水14 d未观察到钢渣骨料发生胀裂,为检验其是否与试验周期过短有关,故将四种钢渣经25 ℃常温浸水试验60 d并观察骨料胀裂发展过程。实际试验结果发现所有钢渣即使25 ℃浸水60 d也未出现胀裂,再将上述常温浸水60 d后的钢渣进行14 d的90 ℃浸水试验。试验结果发现,与前面直接进行90 ℃浸水试验一样,信阳钢渣在常温浸水60 d后再进行90 ℃浸水试验的第1 d便出现颗粒集中胀裂,至第4 d不再出现胀裂钢渣颗粒,多孔型钢渣A1的胀裂率比密实型钢渣A2胀裂率更高,如图4所示。而舞阳钢渣、太原钢渣与陕西钢渣在后续90 ℃浸水试验中的胀裂率均不超过4%,且在4 d内达到稳定,表明舞阳钢渣、太原钢渣与陕西钢渣三种钢渣骨料的f-CaO的含量低,但不同试验样品的体积安定性差异较大,最终浸水胀裂率与试验选材有关。

2.3 钢渣骨料60 ℃+90 ℃浸水胀裂试验结果

为检验60 ℃浸水试验对f-CaO消解程度以及水温从60 ℃升高到90 ℃后钢渣骨料的浸水稳定性,先将四种钢渣分别进行14 d的60 ℃浸水试验后再取出放入90 ℃恒温水浴中开展额外14 d浸水胀裂试验,试验结果如图6所示。由图6可以看出,信阳钢渣在60 ℃浸水14 d后再开展90 ℃浸水14 d试验与直接90 ℃浸水14 d试验相同,在试验的第一天便出现胀裂颗粒,多孔型钢渣A1最终胀裂率更高,其对温度变化的敏感性更高。但与直接90 ℃浸水试验结果不同的是,信阳钢渣第1 d并未出现集中胀裂行为,胀裂率一直以平缓的速度增长至第3~4 d后达到稳定。且后续90 ℃浸水胀裂率不超过5%,远低于直接90 ℃浸水试验的胀裂率。舞阳钢渣在整个28 d试验周期内未出现胀裂行为,即使温度升高至90 ℃也表现出很好的稳定性。太原钢渣中,多孔型钢渣C1在90 ℃浸泡第1 d便出现胀裂钢渣,且此后胀裂率一直稳定在2%,密实型钢渣C2则未出现胀裂颗粒。陕西钢渣中,多孔型钢渣D1在90 ℃浸泡第1 d出现胀裂颗粒,密实型钢渣D2在浸泡的第2 d才出现胀裂颗粒,二者的最终胀裂率分别稳定在3%与1%。上述试验结果表明浸水温度从60 ℃增加至90 ℃不能使钢渣颗粒出现集中胀裂,钢渣骨料对较高范围内的浸水温度变化表现低敏感性。60 ℃浸水条件相对温和,f-CaO消解速度不及90 ℃浸水条件,属于慢速消解型,但随着浸泡时间延长,钢渣骨料中f-CaO也能得到大量消解,再经90 ℃浸泡后能进一步消解f-CaO从而使最终胀裂率下降。

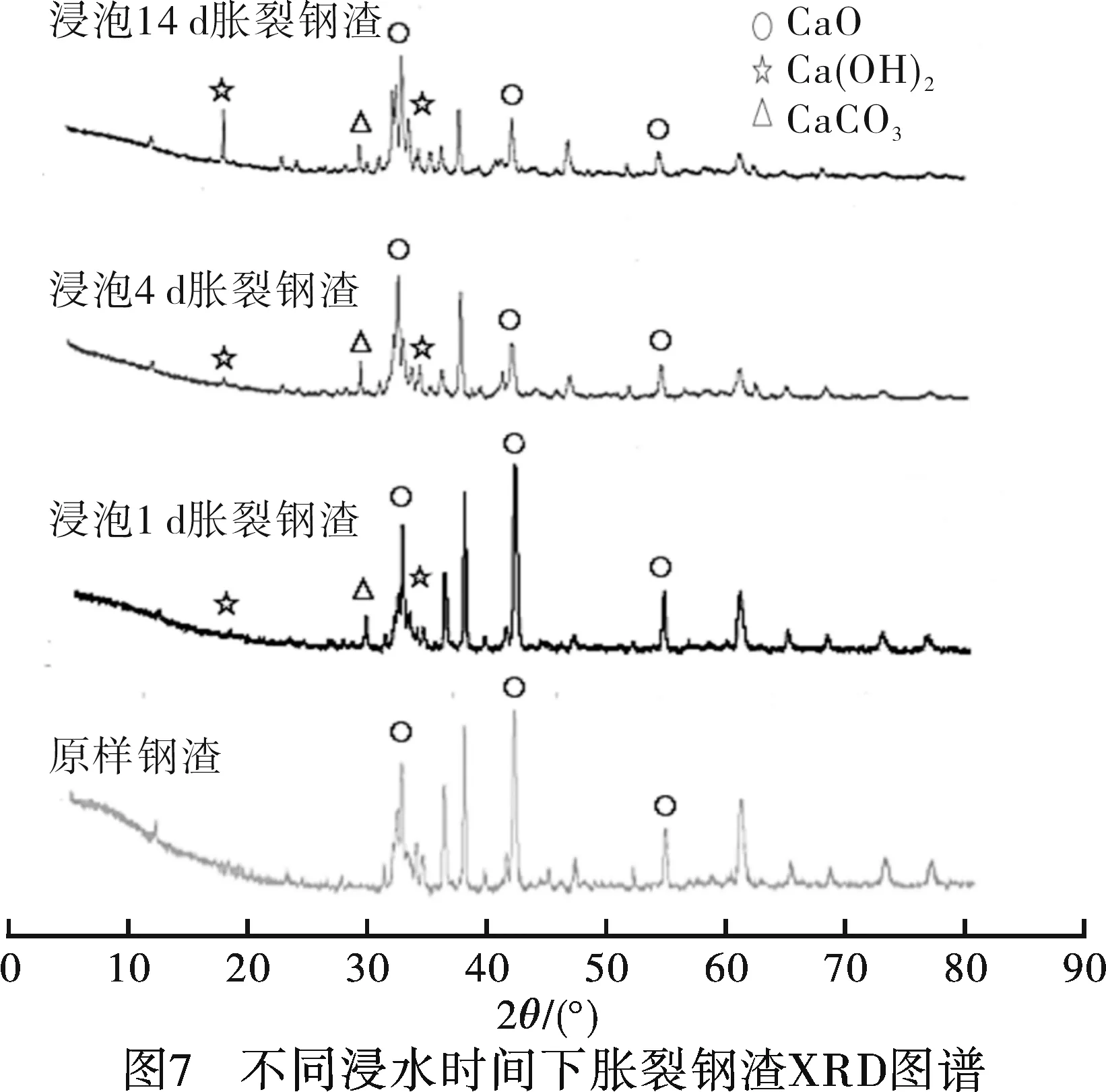

3 钢渣矿物组成XRD分析

为进一步分析钢渣在浸泡过程中f-CaO的消解反应程度,采用在不同浸泡条件下骨料胀裂率最大的信阳钢渣A进行XRD检测,开展不同浸泡时间下胀裂的信阳钢渣样品中矿物组成f-CaO、Ca(OH)2与CaCO3的含量变化分析。图7所示的XRD图谱给出了A钢渣中CaO、Ca(OH)2与CaCO3三种矿物相对应的特征衍射峰及其强度。在所有胀裂钢渣样品的XRD图谱中,f-CaO相的3个衍射峰同时出现,表明所有钢渣样品中均含有f-CaO。由于原样钢渣未进行浸泡试验,XRD图谱中未现明显的Ca(OH)2相与CaCO3相的衍射峰。在第1 d胀裂钢渣样品、第4 d胀裂钢渣样品与第14 d胀裂钢渣样品的XRD图谱中均出现Ca(OH)2相与CaCO3相衍射峰。随着浸泡时间的延长,f-CaO相的衍射峰强度持续衰减,表明钢渣经浸泡后f-CaO相逐渐消解。另外,在钢渣浸泡后,随着高活性f-CaO相的快速水解,生成的Ca(OH)2的衍射峰在第1 d就出现,并在第4 d达到峰值。由于在浸泡过程中Ca(OH)2相进一步发生碳化反应生成CaCO3,CaCO3相的衍射峰强度一直处于上升趋势,表明随着f-CaO消解和碳化反应的进行不断有CaCO3生成。

4 压碎值试验结果分析

对于强度劣化的钢渣可通过压碎值试验进一步表征,因此分别开展了四种钢渣25 ℃、60 ℃与90 ℃浸水处理14 d后的压碎值试验,利用压碎值增量检验钢渣强度劣化程度,试验结果见表1。不同钢渣经不同温度浸水处理后的压碎值呈增大的趋势,且浸水温度越高,压碎值增量越明显。整体而言,25 ℃浸水处理对钢渣的压碎值影响有限,压碎值增量很小;60 ℃浸水处理对钢渣的压碎值影响也不明显;90 ℃浸水对钢渣的压碎值影响较大,特别是信阳钢渣经90 ℃浸水处理后压碎值增加2.8%,增量最大。总体而言,浸水处理对钢渣的压碎值影响不大,即使在苛刻的90 ℃浸泡条件下,其压碎值增量小于3%。

表1 浸水条件对钢渣压碎值的影响

5 结 论

a.不同产地钢渣骨料的浸水胀裂行为差异较大,游离氧化钙含量高的钢渣更易发生胀裂,此外多孔型钢渣比密实型钢渣更易发生胀裂。钢渣骨料的浸水胀裂行为对温度和时间依赖性大。常温浸泡60 d钢渣骨料发生胀裂机率极小,60 ℃浸泡14 d钢渣会出现明显胀裂,而90 ℃浸泡14 d钢渣胀裂最为显著。

b.浸水胀裂的钢渣骨料XRD图谱中均出现显著Ca(OH)2相与CaCO3相衍射峰,且随着浸泡时间的延长,f-CaO相的衍射峰强度持续衰减,而Ca(OH)2和CaCO3的衍射峰逐渐增强,表明在浸泡过程中f-CaO发生消解导致骨料胀裂,且90 ℃浸泡相比60 ℃浸泡更能促进钢渣中游离氧化钙的消解和骨料胀裂。

c.25 ℃和60 ℃浸泡对压碎值影响小,而高温90 ℃浸水处理对钢渣的抗压碎能力较为苛刻,因此可检测其高温浸水处理后的压碎值增量来评价其体积稳定性。

d.提高钢渣骨料稳定性应从源头处理工艺着手,延长热闷时间应是最为有效的方法,破碎和自然堆放陈化进程缓慢。对于稳定性差的钢渣,应在延长陈放时间的同时加强开展90 ℃浸水胀裂试验检测以降低使用风险。