中外钢渣一次处理技术特点及进展

2020-06-13王会刚岳昌盛

王会刚, 吴 龙, 彭 犇, 岳昌盛, 张 梅, 郭 敏

(1.中冶建筑研究总院有限公司,北京 100088;2.北京科技大学冶金与生态工程学院,北京 100083)

钢渣是炼钢过程中产生的一种产量较大的固体废弃物,吨钢产生量120~150 kg[1-6]。2018年中国生产粗钢9.28×108t,所以钢渣产量(1.1~1.4)×108t。钢渣含有许多有用组分[7-8],但中国钢渣利用率低,还不到30%[9-11],导致超过数亿吨钢渣的堆存,这不仅占用了大量的土地,还有可能污染土壤、水体等。因此,寻求合适的钢渣处理工艺技术,降低钢渣堆存量,提高钢渣资源化利用率迫在眉睫[12]。

钢渣处理工艺的选择不仅要考虑钢渣的理化性能(黏度、化学组成),也要考虑钢渣的利用方式[13-16]。同时,力求钢渣处理工艺的简单;确保处理过程安全、可靠、环保、节能;最大限度实现处理后钢渣中渣、钢的高效分离和尾渣中f-CaO、f-MgO的大幅消解,满足尾渣利用要求[17-19]。

现有钢渣处理工艺[20-35]主要包括热泼[20-22]、水淬[23]、风淬[24-25]、滚筒[26-27]、常压池式热闷和有压热闷工艺[28-31]等工艺技术,下面分别对主要钢渣处理工艺进行介绍。

1 钢渣处理工艺及技术特点

1.1 钢渣的热泼处理技术

作为中外应用比较成熟的钢渣处理技术,热泼工艺[20-22]的基本原理是向可淬温度范围内的钢渣喷洒适量的水,这会导致钢渣冷却不均而产生温度应力,从而使钢渣产生横纵交错的裂纹,最终导致钢渣的碎裂。同时,钢渣中f-CaO、f-MgO的水化消解,进一步使钢渣碎裂或粉化。

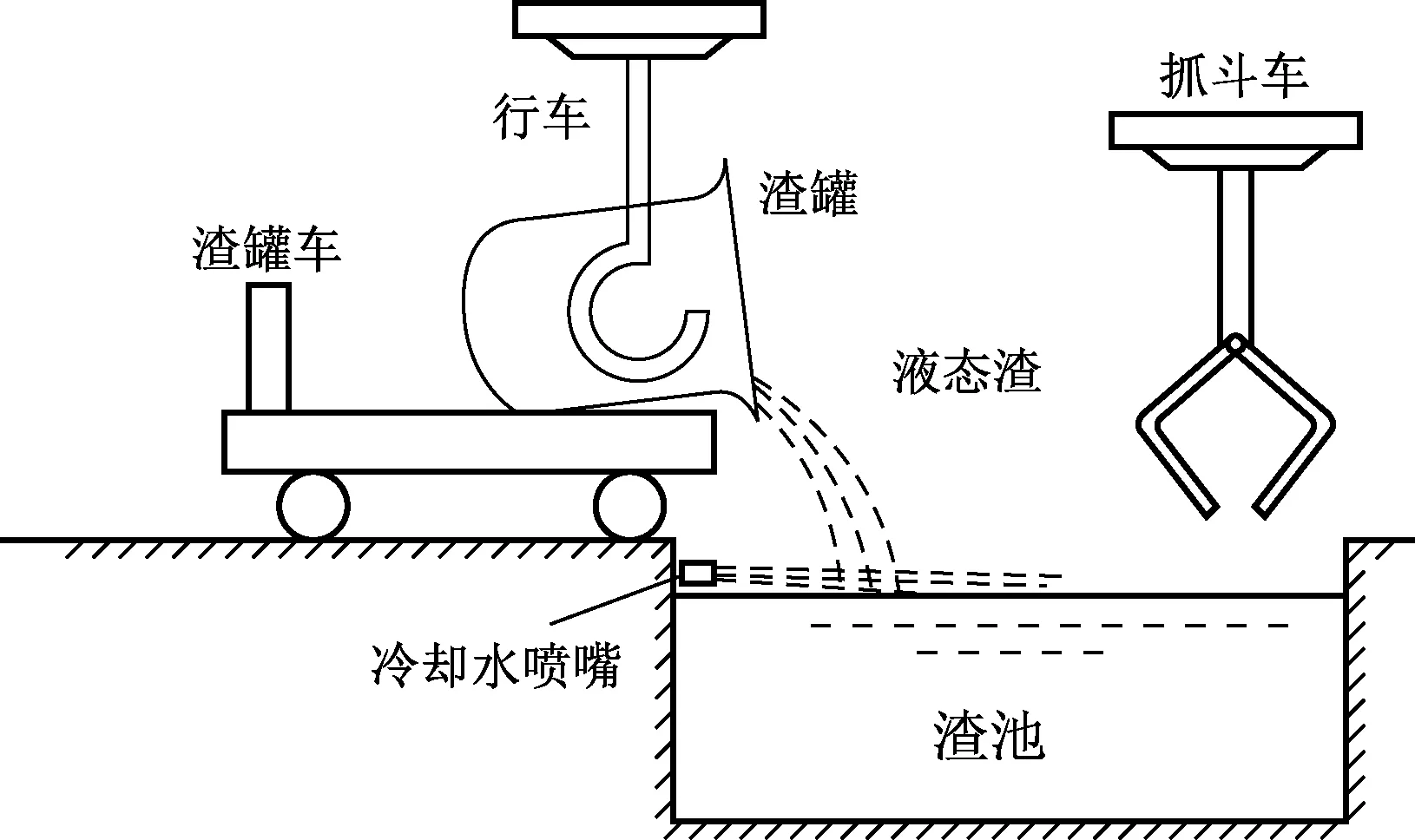

钢渣热泼处理技术对钢渣流动性基本没有要求;处理后钢渣中f-CaO含量较高,为3%~10%,需消解数年稳定后才能达到用于建材行业的标准要求;处理后的钢渣大块居多,粒度小于20 mm的含量仅约10%;渣铁较难分离。另外,处理过程所产生的含尘蒸汽无组织排放,环境污染较重(图1)。目前,该技术已落后,正在被其他先进技术取代。

图1 钢渣热泼现场

1.2 钢渣的水淬处理技术

图2 钢渣水淬处理工艺示意图

钢渣水淬处理技术的优点是处理后的钢渣粒度比较均匀且粒度较小,其中5 mm以下的粒级含量可达到95%。但是需要钢渣要有比较好的流动性,处理后钢渣中渣铁相互包裹,不易分选。另外,如果操作不当,会发生爆炸等安全事故。

1.3 钢渣的风淬处理技术

钢渣风淬技术[36]是当熔融钢渣由专用容器缓慢倾倒的过程中,液态钢渣被高速的空气流冲击,使钢渣被分割成直径为2 mm左右的液体颗粒。液滴在气流的带动下飞行并落入水中迅速粒化,钢渣风淬现场处理如图3所示。

图3 钢渣风淬处理现场

如图4所示为滚筒法处理钢渣的倒渣现场图,可以看出该技术需要熔融钢渣具有较好的流动性;处理后的钢渣物相相互包裹,渣铁分离困难;吨渣耗气量较大,为30~40 m3·t-1;处理后的钢渣粒度较小且比较均匀,小于2 mm的粒级占比95%以上。风淬技术主要在马钢应用[37-38]。

图4 钢渣滚筒处理

1.4 钢渣滚筒粒化处理技术

钢渣滚筒粒化技术[39-40]是将熔融液态钢渣由专用容器缓慢倾倒至斜放置的旋转滚筒内,在倒渣的同时对钢渣进行喷水冷却,同时,滚筒内存在的钢球与钢渣之间相互撞击。在温度应力和撞击力的共同作用下,钢渣破碎成较小的固体颗粒。

如图4所示为滚筒法处理钢渣的倒渣现场图,可以看出该技术要求钢渣具有较好的流动性;处理后80%以上的钢渣颗粒径小于10 mm;但是该工艺处理后钢渣中f-CaO含量高,为3%~5%;另外,该设备复杂,维修难度较大,维护成本高,运行成本也高(折合吨渣10~15元)。

目前中国应用该钢渣处理方法的钢厂主要包括宝钢二炼钢厂[41]。

1.5 钢渣常压池式热闷技术

如图5所示钢渣常压池式热闷技术是200~1 650 ℃的钢渣分批次倒进热闷池的同时,进行打水作业,待装渣完成后,热闷池盖盖并打水热闷。热闷池中产生的高温水蒸气与钢渣中f-CaO、f-MgO反应[式(1)、式(2)][42],从而完成钢渣中f-CaO、f-MgO的消解。同时钢渣体积膨胀,致使钢渣自解粉化。钢渣在热闷池热闷一定时间(一般为8~12 h)后,钢渣温度降低到60 ℃左右,揭开热闷池的盖,进行钢渣取出作业。至此,钢渣热闷自解完成。

(1)

(2)

图5 钢渣池式热闷处理技术示意图

钢渣常压池式热闷技术对钢渣的流动性没有要求,适用于固态、半固态、液态钢渣;处理后的钢渣中f-CaO小于3%,浸水膨胀率低于2%;处理后的钢渣中粒级小于20 mm的含量可达60%以上;热闷过程对环境污染小。但是,该工艺热闷过程时间较长,约10 h,且吨渣耗水量较大,约为500 kg。

目前,应用该技术处理钢渣的钢铁企业主要包括包钢、昆钢、鞍钢、本钢、首钢、日照钢厂、新余钢厂和九江钢厂等[43]。

1.6 钢渣辊压破碎-余热有压热闷处理技术

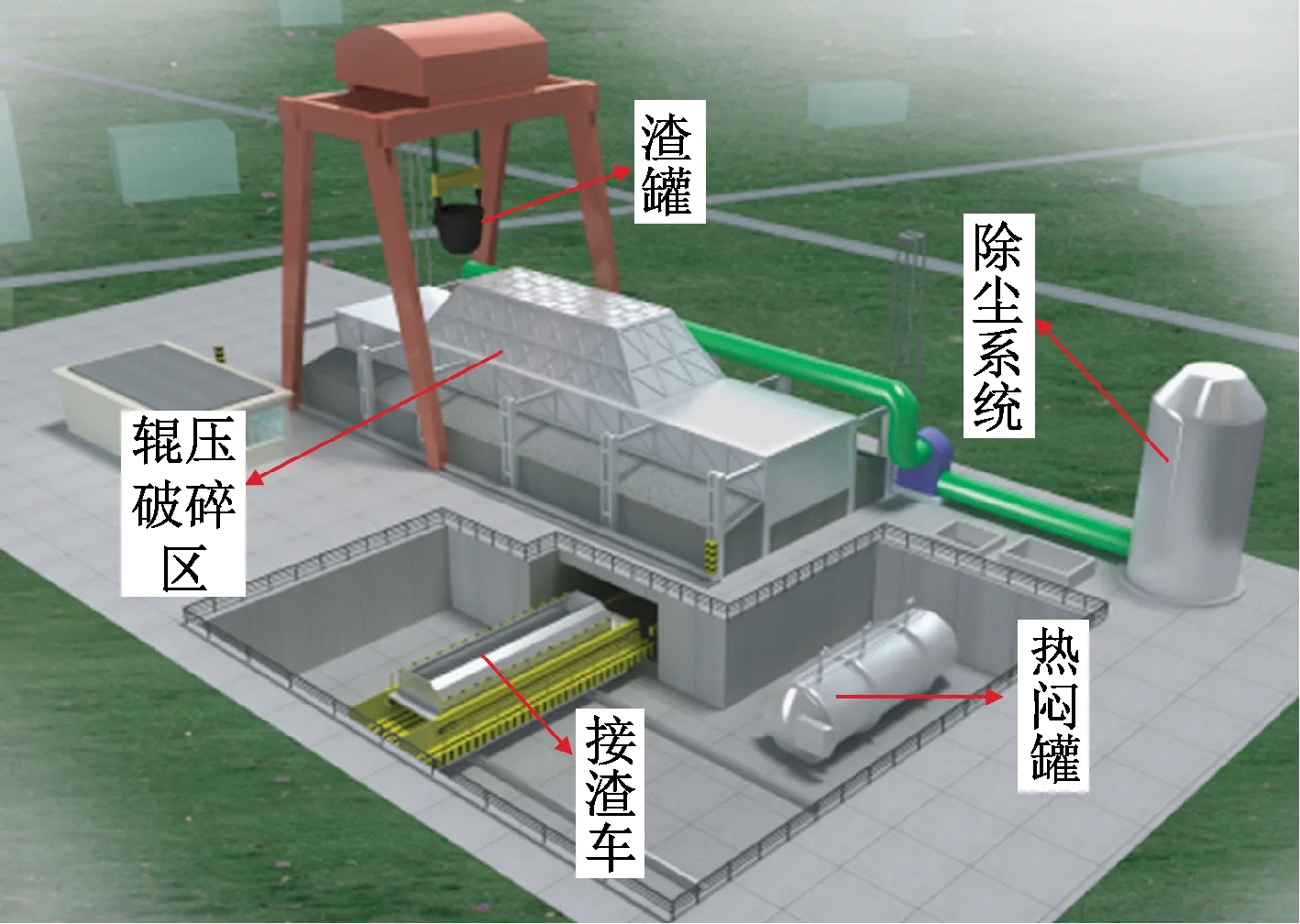

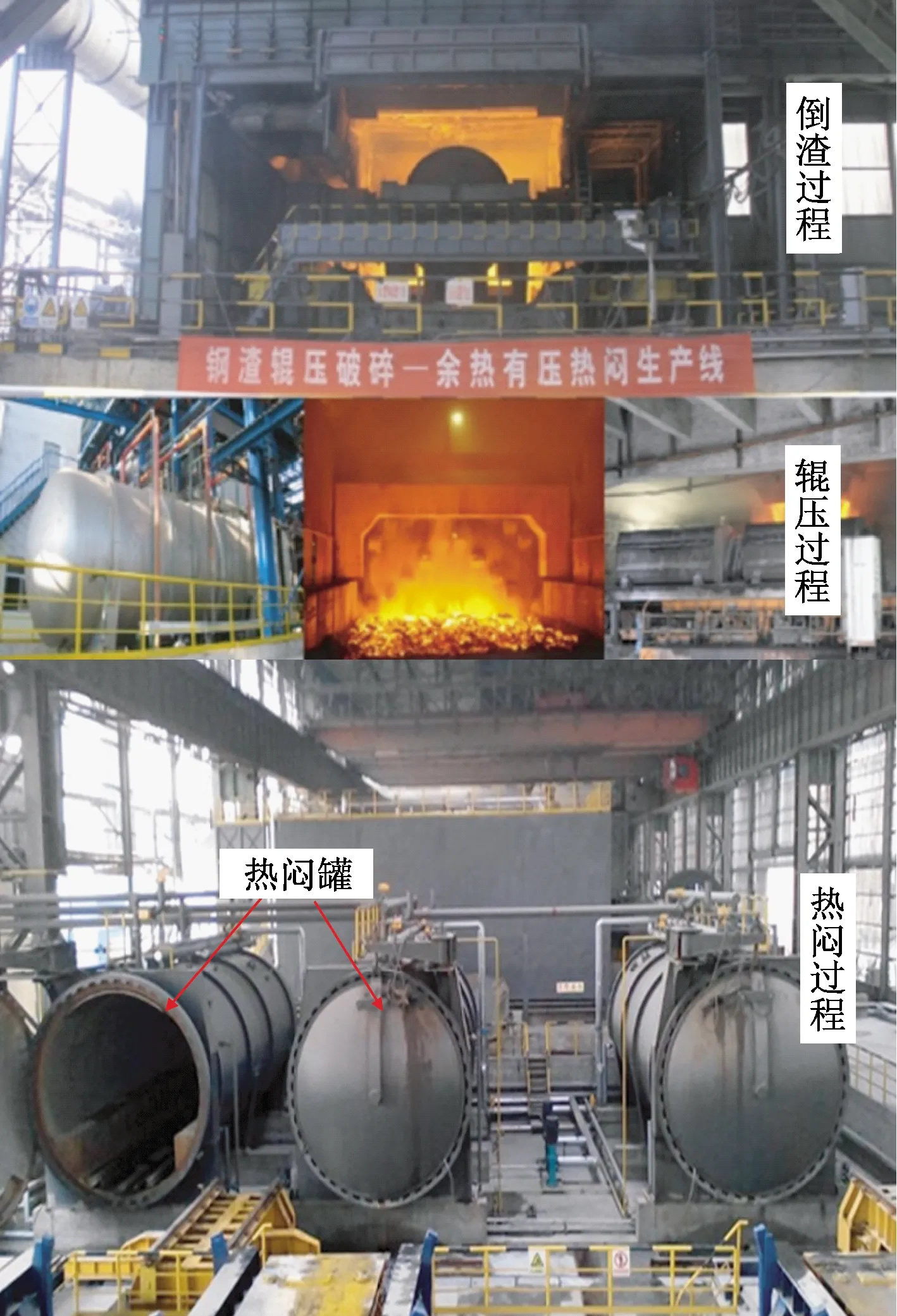

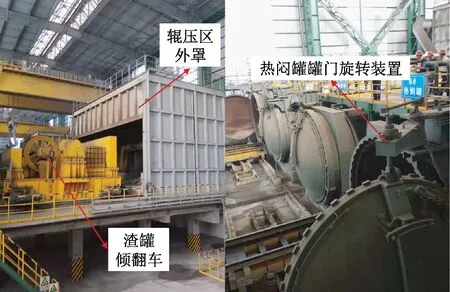

在钢渣常压池式热闷技术基础上,中冶建筑研究总院有限公司和中冶节能环保有限责任公司开发了钢渣辊压破碎-余热有压热闷新型钢渣稳定化处理技术[44-46]。其三维效果如图6所示,可以看出该技术主要包括辊压破碎工序和余热有压热闷工序[47-48],具体包括钢渣倒渣过程、辊压破碎过程和有压热闷过程,如图7所示。即钢渣经由渣罐倾翻车倒进破碎床,同时进行辊压破碎和打水冷却作业,完成钢渣的破碎和降温工作,确保出渣温度控制在800 ℃左右,粒度小于300 mm。破碎降温后的钢渣倒运至热闷区的压力设备内,密闭后进行打水作业。液态水遇到高温钢渣变成水蒸气,从而产生0.2~0.4 MPa的压力,使钢渣中f-CaO快速消解,完成钢渣的稳定化处理,并使钢渣粉化[49-50]。

图6 有压热闷生产线三维效果图

图7 钢渣有压热闷处理

与钢渣常压池式热闷相比,钢渣辊压破碎-余热有压热闷技术热闷工序的压力为0.2~0.4 MPa,可以使f-CaO消解时间大幅降低至2 h左右,吨渣需要0.3~0.4 t水;热闷后钢渣中粒度低于 20 mm 含量大于70%;最重要的是处理过程中产生的蒸汽通过管道进行有组织排放,环境污染小。目前珠海粤裕丰、济源钢厂、沧州中铁、江苏镔鑫、鞍钢鲅鱼圈等十多家钢厂采用此技术处理钢渣[51-52]。

2 钢渣处理技术应用

2.1 国外钢渣处理技术

由于日本地少人多,且钢渣产量相对较大,因此十分重视对钢渣的处理利用。日本主要采用露天或在热闷罐内对钢渣进行蒸汽陈化处理,该工艺是针对冷态钢渣进行处理的技术。

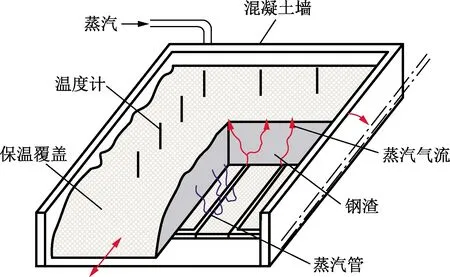

日本的钢渣露天蒸汽陈化处理示意图如图8所示。该工艺技术是将冷态钢渣倒入内壁嵌钢板、底部设蒸汽管道、三面封闭的陈化箱内,之后通入蒸汽处理144 h,处理后的钢渣运送至钢渣堆场备用。整个处理过程吨钢渣消耗140~250 kg蒸汽。该工艺存在蒸汽消耗量大、自动化程度低、处理周期长的缺点。如图9所示为钢渣陈化处理现场。

图8 钢渣的露天蒸汽陈化处理示意图

图9 钢渣露天蒸汽陈化处理现场

日本的热闷罐钢渣陈化工艺类似于中国的辊压破碎-余热有压热闷工艺的有压热闷工序,该工艺是将冷态钢渣破碎至30~50 mm,通过专用设备运转至蒸汽陈化罐,陈化罐密封后通入0.6 MPa的饱和蒸汽(温度约160 ℃)。在上述条件下陈化 3 h 左右,由料仓自卸至转运设备,运输至钢渣堆场备用。处理后的钢渣安定性良好,100%得到利用率。该工艺处理周期短,钢渣安定性好,但是需要外界通入高温高压蒸汽,且蒸汽消耗量大,1 t渣需 80~100 kg蒸汽,能源消耗量大[53]。

大多数德国钢铁企业采用钢渣自然陈化处理方法,即钢渣在长时间堆放过程中,空气中的水分和CO2使钢渣中f-CaO、f-MgO消解,从而达到稳定钢渣的目的。如若高温钢渣不能进行露天自然陈化处理,德国采用的是在高温融态钢渣改性技术对钢渣进行处理。该技术是将石英砂加入到熔融钢渣中,然后在渣床上进行空气冷却,得到粒化钢渣。目前该方法只在德国部分钢厂试用,暂未得到大面积推广[54]。

西班牙在箱式热泼厂对钢渣进行热泼并同时进行打水作业处理,加快钢渣消解速率。英国、加拿大、印度等国的钢铁企业主要采用热泼对钢渣进行处理。美国因地大物博,人口密度较小,不少地方可供填埋或堆弃,因此鲜见钢渣处理利用的报道。

2.2 中国钢渣处理工艺技术

随着中国粗钢产量的连年增长,近年来中国钢渣年产生量均在1×108t以上,尽管钢渣处理工艺较多[55-58],但大多数钢厂采用落后的热泼法工艺,由于处理后钢渣安定性不良,致使钢渣资源化利用率低于30%。因此,大量钢渣被堆弃,造成土地的大量占用,存在安全和环境隐患。为解决钢渣资源化利用率低的问题[59-61],中冶建筑研究总院有限公司、中冶节能环保有限责任公司开发了钢渣常压池式热闷处理技术,该技术在中国数十上百家钢厂得到了应用,中国市场占有率达到50%以上。

尽管中国很多家钢厂在用,但是常压池式热闷f-CaO消解反应速率慢(10 h左右),所以效率较低;同时,没有考虑钢渣显热回收问题,热能回收率低;另外,该技术的以工程机械作业为主,无适用性强的配套专用设备。近年来,随着中国对钢渣处理及资源化利用和环境保护的重视,同时,为了使钢渣处理过程的高效、自动控制和热能回收,中冶建筑研究总院有限公司、中冶节能环保有限责任公司研发了第四代钢渣处理技术——辊压破碎-余热有压热闷技术。图10是中国某钢厂钢渣辊压破碎-余热有压热闷生产线现场图。

图10 某钢厂钢渣辊压破碎-余热有压热闷工艺生产线

该技术处理后的钢渣渣铁分离效果好,利于钢渣中铁资源的提取;处理后尾渣安定性合格,可用于建材、道路等领域,为钢渣的全部资源化利用提供了技术保障[62-64]。该处理工艺吨渣消耗0.3~0.4 t水;热闷过程所产生的蒸汽通过管道进行有组织排放,处理过程洁净环保,外排烟气颗粒浓度可控制在10 mg·m-3以内,满足超净排放要求;采用系统化的钢渣处理装备,装备自动化水平高,工作强度大幅降低,车间工作人员大幅度减少;生产电耗低,折合吨渣约7.25 kW·h。另外,该工艺流程短,与现代转炉炼钢的生产节奏相匹配,钢渣处理过程高效,为钢铁行业节能减排开创了新的途径。

3 结论

综上所述,热泼法、水淬法、风淬法存在处理方式粗放、敞开,大量的含尘蒸汽无组织排放,对环境造成严重污染;常压池式热闷f-CaO消解反应时间长,效率低,且钢渣显热没有得到回收;同时,以上技术均以工程机械作业为主,无适用性强的配套专用设备。尽管滚筒法钢渣处理实现了处理过程的装备化和洁净化,但是滚筒法只能处理液态钢渣,大大限制了该技术在钢渣处理过程的应用。

钢渣辊压破碎-余热有压热闷处理技术处于半封闭状态,对固态、半固态、液态钢渣完全适用,且设置除尘装置,能够满足烟尘排放标准;钢渣粉化率达到70%,f-CaO含量降低到2.0%,钢渣尾渣综合利用率高达100%;同时实现了钢渣显热回收的关键技术难题,将钢渣余热置换成有压蒸汽,在钢渣快速稳定化处理的同时实现了热能回收,是高温钢渣资源化处理和热能回收一体化新技术。当前,随着中国及其他国家对环保工作及钢渣资源化利用工作的日益重视,钢渣的规范化处理和资源化利用工作十分迫切。因此,钢渣辊压破碎-余热有压热闷处理技术必将引领钢渣处理新技术。