水泥回转窑筒体椭圆度对耐火衬体的影响及应对措施

2021-06-12李纲万天静谭迪赵宇姬炯

李纲,万天静,谭迪,赵宇,姬炯

1 前言

回转窑是一个由多构件组成的有机整体,影响其运行状态的因素较多,且各因素相互影响,导致其力学机理非常复杂。窑内耐火衬体的损毁方式可分为热力损毁、化学损毁和机械损毁三种,其中,因机械因素造成的损毁占60%以上。随着窑龄的增长,机械因素对窑内耐火衬体损坏的影响日益突出。本文主要介绍筒体椭圆度对耐火衬体的损坏机理、典型案例及对应的防范措施。

2 筒体椭圆度及影响因素

2.1 筒体椭圆度

筒体椭圆度是指筒体圆形截面最大最小直径(内径)之差。筒体椭圆度分为绝对椭圆度和相对椭圆度。相对椭圆度也称椭圆率,绝对椭圆度Ws=2(a-b),其中,a为长轴,b为短轴。筒体椭圆度示意图见图1。椭圆率Wr=100Ws/di(%),其中,Ws为绝对椭圆度,di为标准圆的直径。

图1 椭圆度定义示意图

理论研究和实际检测均表明,支撑部位的筒体椭圆度最大,逐步向跨间衰减。筒体椭圆度随着回转窑的运转而动态变化,使用椭圆度测量仪可在线测量筒体椭圆度。椭圆度过大会损坏耐火砖衬,磨损相关的筒体和垫板;椭圆度过小且热态下轮带间隙过小,窑筒体会有被抱死和损坏耐火砖衬的风险。瑞士TOM-TOM TOOLS公司根据长期实践经验绘制了椭圆率(%)与窑筒体直径的线性关系图,如图2所示。

图2 椭圆率(%)与窑筒体直径的线性图

2.2 轮带间隙

水泥回转窑多采用松套式的浮动轮带,轮带套在回转窑筒体上,轮带和筒体间用浮动垫板填充,轮带两侧用挡环和固定挡块来限制轮带的轴向运动。在回转窑设计时,轮带垫板和轮带内侧间应预留一定的间隙,间隙值应包含升温后浮动垫板和轮带热膨胀产生的差值d,同时受重力影响,筒体会产生椭圆变形量。对于长时间运转的回转窑,由于轮带内侧、垫板、窑筒体外侧存在一定的磨损量,顶部间隙会相应增加Δt,冷态下轮带顶间隙值S=d+e+Δt。未发生磨损的冷态下的轮带顶间隙示意图见图3。轮带间隙一方面用来抵消筒体和轮带的热膨胀差,避免轮带将筒体箍得过紧;另一方面用来缓冲回转窑旋转的启动力矩,避免损伤托轮轴瓦和垫板。

图3 未发生磨损的冷态下的轮带顶间隙

2.3 筒体椭圆度、轮带顶间隙和轮带滑移量的关系

筒体椭圆度可反映筒体抵抗椭圆变形的能力,进而反映筒体的状况。筒体薄和刚度差,筒体椭圆度易超标,可通过调整垫板厚度调小轮带间隙;筒体厚和刚度较强,筒体椭圆变形的程度很小,但由于轮带内侧、垫板或筒体的磨损,致使轮带间隙值较大。对于仅轮带间隙为变量的轮带结构而言,轮带间隙越大,对筒体的约束就越小,筒体椭圆变形程度越大,椭圆度也越大。由于椭圆度的测量需要专用设备,在回转窑日常运行过程中,水泥厂技术人员关注更多的是轮带滑移量(圆周方向),因回转窑筒体和轮带不是标准的圆,轮带滑移量和轮带热态下间隙的比值也就不是π,但二者的实际比值和理论比值相差并不大,可将二者的比值设定为π进行计算,滑移量与热态下轮带间隙测定值的比值关系见表1。

理论上各档最佳轮带滑移量为10mm/r,即热态下各档轮带间隙约为3mm,但在实际运行中很难达到。波兰GEOSERVEX公司根据多年经验给出的窑中和窑尾档热态下的轮带间隙经验值为3~6mm,窑头档因温度波动大为5~8mm。将滑移量和热态轮带间隙的比值设定为π计算,窑中和窑尾档滑移量应控制在9~19mm,窑头档滑移量应控制在15~25mm。对于不同直径的窑,滑移量的数值一般向控制范围的下限方向控制;对于窑径大的窑,滑移量的数值可向上限控制,但不可超出范围。

3 筒体椭圆度对耐火衬体的影响

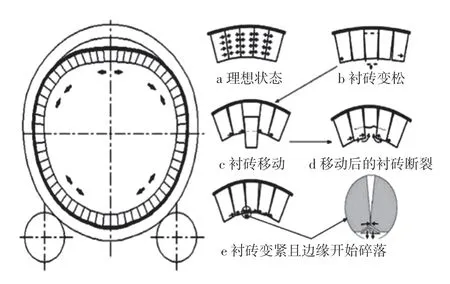

筒体椭圆度大,意味着筒体截面椭圆变形程度大,回转窑筒体截面因变形产生压缩和拉伸应力,耐火砖也受到交互变化的应力。回转窑旋转一周的过程中,多次发生交变应力的变化和筒体曲率的变化,耐火衬体在经受交变应力后也会出现一些变化,如图4所示。

图4 耐火砖承受交互的拉力和压力作用示意图

筒体对耐火材料造成的压应力:

式中:

σD——压应力,N/mm2

Ws——窑筒体椭圆度,mm

R——筒体半径,mm

h——衬砖厚度,mm

ED——压缩弹性模量,kN/mm2

由式(1)可见,椭圆度越大,耐火材料所受到的压应力也就越大。日本的土屋等人研究了窑筒体椭圆度与窑内衬耐火材料的损毁速率之间的关系,耐火衬体所受应力与损坏速率随着筒体椭圆度的增大而增加。

此外,窑体本身也存在着以轮带为支点,沿筒体中心线形成的弯矩变形,存在一种轴向的交变应力,如图5所示。较大的筒体椭圆度形成环向的交变应力,加之轴向的交变应力在筒体轮带附近的叠加,在纵向和环向上压缩挤压和拉伸窑内衬体,使窑衬之间产生缝隙,破坏了窑衬的稳定性。通常情况下轮带处的耐火砖存在零星的“爆头”和“抽签”的情况,如图6所示,严重的会触发损坏部位砖的轴向和圆周运动,造成耐火砖的剪切和扭曲。

图5 回转窑筒体在轮带处交变应力

4 筒体椭圆度对耐火衬体的影响案例

(1)ZY 3号窑,产量5 000t/d,回转窑尺寸φ 4.8m×72m,2017年4月12日因一档轮带部位(6m处)大面积红窑,停窑检修。进窑发现,该部位耐火砖已脱落,前后耐火砖扭曲、挤碎严重,使用周期9个月,未达到正常使用周期,业主决定对0.5~12.0m耐火砖进行更换,如图7所示。

停窑后,测量冷态下一档轮带间隙为48.0mm,大大超出经验范围(23.4mm),如图8所示。2017年12月对该窑进行中心线系统动态检测,中心线在二档水平面偏差为-1.0mm,垂直偏差+2.0mm,中心线偏差在允许范围内(水平±1.5mm,垂直±2.0mm)。窑尾档和窑中档滑移量在允许范围,但出料端近一周的滑移量平均值达40.0mm,远远超出了允许范围。

(2)BL 1号窑,产量5 000t/d,回转窑尺寸φ 4.8m×74m,2020年5月17日因液压挡轮故障停窑,检查发现窑口浇注料脱落约2/3,脱落部位均可见到锚固件根部,护铁上端面完好,一档轮带(6m)位置附近耐火砖“爆头”现象严重,对薄弱点进行挖补,发现耐火砖有断裂、大头磨损脱空挤碎现象,如图9、图10所示。

业主要求对一档轮带处耐火砖薄弱点进行挖补处理,窑口浇注料进行整体更换,并规范养护(图11、图12)。9月26日窑口浇注料再次脱落停窑,窑口浇注料脱落约2/3,与5月17日的损坏情况一致,窑口运行周期仅为4个月,属于异常消耗。

2020年3月24日检修期间,测量冷态下轮带间隙一档轮带为37.0mm,5月18日故障停窑后测量冷态下一档轮带间隙为36.0mm,大大超出经验值(23.4mm)。回转窑正常运转至5月24日,测量一档滑移量为45.0mm,超出滑移量允许最大值(24.0mm)。2020年9月检修期间,业主对窑口浇注料进行了整体更换和窑内挖补,并对一档、二档和三档轮带间隙进行了调整,将轮带间隙和滑移量控制在允许范围,耐火材料使用状况得到改善。

图6 轮带处耐火砖“爆头”及“抽签”现象

图7 ZY 3号窑一档轮带部位掉砖红窑

图8 ZY 3号窑一档轮带冷态下顶部间隙

图9 BL 1号窑一档轮带附近耐火砖“爆头”情况

图10 BL 1号窑一档轮带附近耐火砖断裂情况

图11 窑口浇注料施工照片

图12 窑口浇筑拆模后整体状况

5 应对措施

为降低因筒体椭圆度过大对耐火衬体造成的损害,日常维护和检修过程中应做好以下工作:

(1)关注轮带滑移量,控制各档滑移量在合理的范围内。当热态下滑移量>24mm/r时,要时刻监控轮带滑移量,当滑移量超过范围时,通过增加垫片或更换浮动垫板来调整轮带间隙,控制滑移量。

(2)定期测量回转窑筒体厚度。当筒体厚度降低为原厚度的70%时,应考虑更换,避免筒体厚度过薄造成筒体开裂。

(3)定期检查浮动垫板的磨损情况、垫板位置、挡环和挡块完好情况,发现异常及时修正。

(4)定期检测和调整回转窑筒体中心线和椭圆度。对回转窑筒体椭圆度进行年度检测1次/年,避免椭圆度过大,损坏耐火砖。

(5)加强对换砖部位的评测及砌筑质量的控制。换砖位置应距离轮带中心半个窑径或以上,轮带前后2m应规范湿砌;砌筑过程中,严格控制每米环向偏差、封口压力等技术参数。

6 结语

(1)对于仅轮带间隙为变量的轮带结构而言,轮带间隙越大,对筒体的约束就越小,筒体椭圆变形程度就越大,椭圆度也就越大,表现在滑移量上即为滑移量偏大。

(2)较大的筒体椭圆度会形成较大的环向交变应力,加之轴向交变应力在轮带附近的筒体叠加,造成窑内衬体在纵向和环向上的压缩挤压和拉伸,使窑衬之间出现缝隙,从而破坏了窑衬的稳定性。

筒体椭圆度与耐火衬体损坏速率呈线性关系,椭圆度越大,耐火衬体损坏速度就越快。