激光复合焊工艺参数选择

2021-05-06郑小东李洛凡李宁

郑小东,李洛凡,李宁

(上海外高桥造船有限公司,上海 200137)

激光复合焊因其被焊件热影响区小、焊接深宽比高、不局限于导电材料、不受磁场的影响、焊接过程中变形小等特点,近些年在国内船舶制造行业得到了迅速的发展和应用。在国内首制大型邮轮薄板分段的建设中,引进了多套激光复合焊设备,实现了拼板焊缝单面焊双面成型、纵骨一次定位焊接等工作,在保证了焊接质量的同时,减少了大量矫平、返修工作,提升了生产效率,在船舶制造中有着重要意义。影响激光复合焊质量的主要参数大致分为2类:①与激光参数,如,激光功率、激光吸收率等;②电弧的参数,如,焊接速度、送丝速度等。这几个重要参数均会对熔深、正反面焊宽、焊缝成型产生影响。结合以往经验,通过各项参数的对照试验,分析并调试出不同工况下各参数之间的合理选择范围,可以用于提高激光复合焊设备操作人员的技术水平,提升激光复合焊质量。

1 关键参数对焊接质量的影响

1.1 对照试验

焊接速度、送丝速度,以及激光功率是3个直接影响激光复合焊质量的关键参数。焊接速度和送丝速度对焊缝正反面熔宽及余高起主导作用,激光功率会直接影响焊缝的熔深,当光斑直径一定时,熔深随着激光功率的提高而增加。3个参数互相影响,调整至适当范围时可得到成型较好的焊缝。

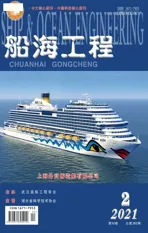

实验中采用控制变量法探究这3个参数对焊缝成形的影响,5 mm薄板焊接实验数据见表1。

表1 厚度为5 mm的薄板复合焊实验数据

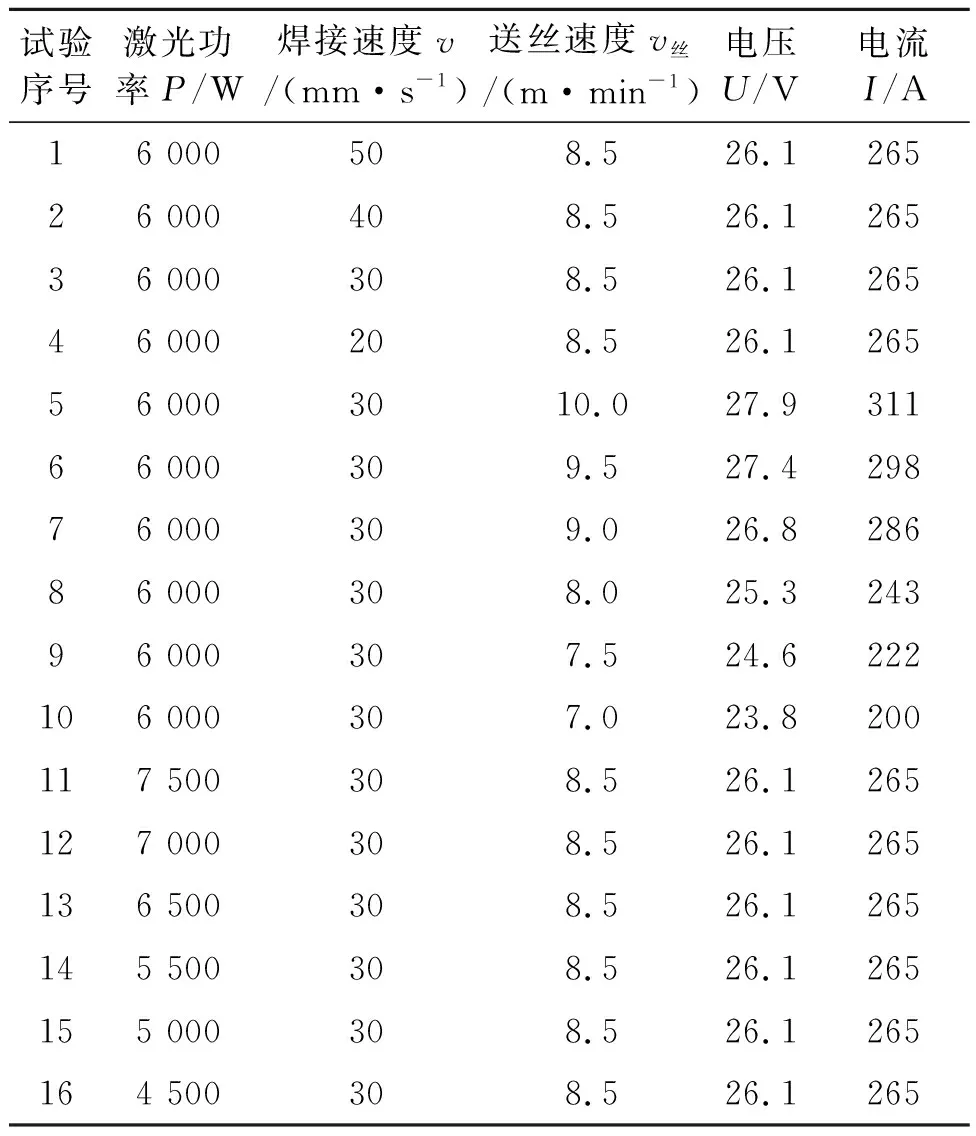

1.2 焊接速度对焊缝质量的影响

不同焊接速度下5 mm板焊缝成形情况见表2。由表2可见,当控制其他工艺参数不变,仅改变焊接速度。1号及2号的焊接速度较快,线能量小,电弧阴极斑点发生跳跃稳定性差,正面成型宽窄不一,背面存在局部未熔透现象;3号焊缝正背面成型均十分均匀,且均有一定余高;4号焊缝速度过慢造成焊透,正面有明显的凹陷,焊缝背面较宽且有分布均匀的粗大焊瘤。比较可看出,3号为较优参数。所以在焊接5 mm薄板时焊接速度应控制在30 mm/s。

表2 不同焊接速度下5 mm板焊缝成形情况

1.3 送丝速度对焊缝质量的影响

不同送丝速度下5 mm板焊缝成形情况见表3。由表3可见,当控制其他工艺参数不变,仅改变电弧送丝速度(电弧电流)时。5号焊缝背面成型较宽,有大颗粒焊瘤,正面有咬边;6、7号焊缝正面余高较大;8号焊缝正背面成型较均匀一致;9、10号焊缝正面有少量凹陷,所以在焊接5 mm薄板时送丝速度应控制在8 m/min。

由此可见,当送丝速度过大时,电弧膨胀稀释激光等离子体,电弧被吸引压缩作用降低,稳定效果下降,正面成形不稳定,背面成型较宽。

表3 不同送丝速度下5 mm板焊缝成形情况

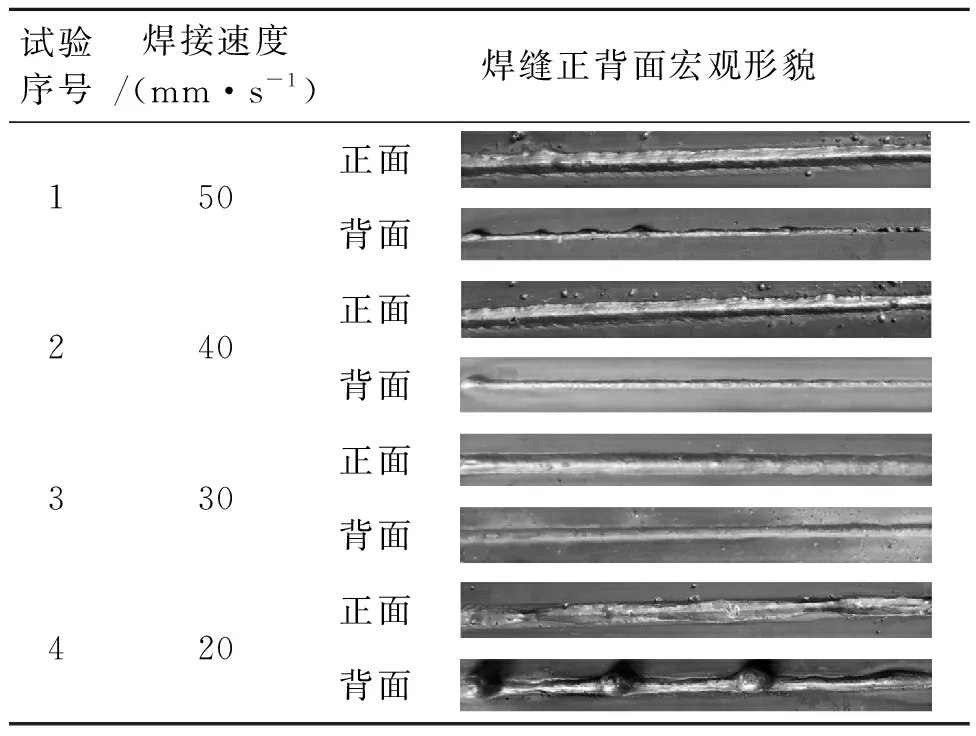

1.4 激光功率对焊缝质量的影响

不同激光功率下5 mm板焊缝成形情况见表4。由表4可见,控制其他工艺参数不变,仅改变激光功率,11、12号焊缝背面余高较大,且宽窄不一,激光功率过高,能量密度越大,焊缝熔透性更好,焊缝背面余高增大;13号焊缝背面成型均匀,但正面局部余高较大;15、16号焊缝背面余高过小,局部未焊透。14号为较优参数,所以5 mm板的复合焊激光功率应介于5 000~7 000 W。

表4 不同激光功率下5 mm板焊缝成形情况

2 激光吸收率

2.1 影响激光吸收率的因素

复合焊,激光在焊接过程中会产生反射、折射、散射影响焊材对光能的吸收,造成能量浪费,影响焊接质量。当激光入射到金属溶液上,表面开始汽化随后形成匙孔,这些汽化的物质会产生等离子云体[1](见图1),同时,钢板底漆焊接时会产生黑色烟熏物质(见图2),并在电弧作用下发生电离,且焊丝熔化会产生大量混合了保护气体的气体烟尘,这一综合性气体物质屏蔽了光束,降低了金属对激光能量的吸收率。

激光复合焊过程中吸收率应在90%以上(船用低合金刚),可以通过选择外加侧吹气法和调整MAG焊枪角度、激光角度、合适的保护气体,以及流量等方法改善钢板对激光的吸收率[2]。

图1 焊接时产生大量烟尘及等离子体

图2 钢板上油漆产生的黑色物质

2.2 外加侧吹气体及流量选择

如图3,使用外加侧吹气管法,可以减少光束之间的总体烟尘量,增加工件对激光能量的吸收率。气管内径选择3~5 mm,管端部避开光束位置以避免损坏,压缩空气流量可根据选择的总体能量调节。焊接时如产生较多综合物质烟尘可调整空气流量、气体角度及气管位置,但要注意保证液态金属熔池不会被吹散。

图3 侧吹气管(施工现场)

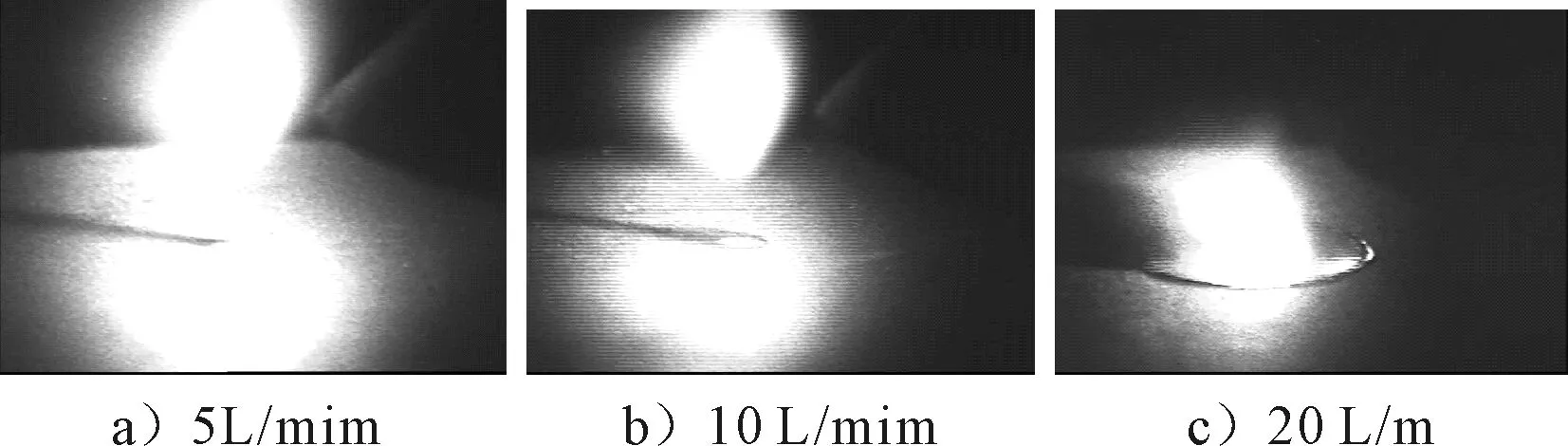

调整气体流量大小能改变光致等离子云体及烟尘的运动轨迹,使其发生偏移避开光束,可增强工件对光束的吸收率。不同气体流量下的运动轨迹见图4。可以增加侧吹气管来提高激光吸收率,空气流量选择25 mL/min效果较好。

图4 等离子云体运动轨迹

2.3 激光角度与焊枪角度

2.3.1 激光复合焊焊枪角度

激光复合焊设备以工件垂线为准焊枪角度可调节范围为20°~60°。焊枪角度过大时,被保护范围增加,单位面积上的保护气体减小,保护效果下降,不利于熔池稳定;焊枪角度越小,保护气体角度越小,综合气体向上作用量增加,对激光的屏蔽效果增加,激光利用率下降。激光引导薄板焊接,MAG焊枪采用角度30°~45°,随着板厚增加可适当减小角度。

2.3.2 激光复合焊激光角度

激光角度为90°时光斑最小,能量利用率最高,匙孔成形也最为稳定。但由于激光是垂直反射,增加了损坏保护镜的可能性,此外,等离子体及焊接烟尘向上作用,阻碍了光束入射到工件,降低了工件对激光的吸收率,所以需要适当偏移,见图5。

图5 激光与焊枪偏移角度示意

激光束的倾斜入射角度过大时,焊接深度增加,光斑变大,熔深变浅且匙孔稳定性下降,气体易被卷入形成气孔,影响焊接质量[3]。

综上,激光复合焊设备激光角度建议选用范围为5°~10°。

3 焦点位置

在焊接作业中,聚焦透镜安装在焊接小车的激光头上,激光头与工件表面的距离发生变化时,聚焦后的焦点位置也会发生变化,即在钢板拼接不平整时,焦点相对钢板的位置会上下偏移。钢板上的光斑大小不定,会使焊缝宽窄不一,熔深大小不定;相对焊缝左右偏移会造成虚焊或焊不上。

焦点位置不准,会直接影响焊缝成形。相比正离焦,负离焦时激光束可获得更大熔深,另外考虑MAG焊时的熔深2~4 mm,因此选用-2 mm离焦量以保证熔深[4]。为了保证焊缝成形质量的稳定性,要把板材的变形量控制在较小范围,并且还要经常校准激光焦点位置以保证设备精度。

4 光丝间距

光丝间距不变时,随着激光功率适当增加,两热源耦合效果增加,焊接趋于稳定,功率降低时,匙孔上方光致等离子体随之减少,对电弧的吸引作用降低。相反,在相同的功率下光丝间距的变化也会直接影响激光和电弧复合的稳定性[5]。

光丝间距在负值时(如-2 mm),焊接过程中断弧现象严重,工件对激光吸收率降低,焊接过程不稳定,焊缝不连续;光丝间距等于0或较近时,光斑的作用位置较靠近熔滴的下部,使熔滴在焊丝尖端不断增大,而无法顺利过渡到熔池中,大熔滴接触到熔池时会产生强烈的爆断和大量飞溅;光丝间距增加时,两热源相对独立,光致等离子体不能吸引电弧,焊接稳定性降低。

激光复合焊设备在焊接4~14 mm板缝时采用激光复合焊一次焊接成形,随着板厚增加选择功率和电弧电流及电压也会增加,光丝间距也要适当增加[6],所以选择合适的光丝间距在后期的调试中尤为重要。

5 短路过渡与射流过渡

MAG电弧参数选择不当,电弧呈极不稳定的短路过渡,熔滴尺寸过大,过渡周期长,电弧稳定性差,并且激光极易作用在熔滴上,熔滴会因局部过热而产生爆炸现象,造成焊接飞溅,工艺稳定性下降,甚至会损坏保护镜片,见图6。

图6 保护镜片受损

另一方面,较大的熔滴会阻碍激光能量入射到钢板上,会损耗激光能量,造成焊接匙孔的不稳定,产生内部缺陷。

因此复合焊接中采用MAG稳定法进行稳定的射流过渡,能有效提高板材对激光能量的利用率,MAG稳定法效果见图7。

图7 MAG稳定法对比

MAG稳定法:MAG焊采用的电源Cloos Quineo Pulse 600具有弧长修正功能,能调整电弧光斑大小。首先关闭激光,人工确定电弧光斑直径,然后把MAG调整到需要的送丝速度,并调整弧长修正(电弧电压),观察焊接时光斑的稳定性。

电弧调整稳定后,才能和激光更好地耦合。当MAG焊在高速焊接时,电弧快速移动,光斑减小,易发生跳跃移动导致稳定性差,应适当减少光丝间距,2热源靠的越近耦合越好。激光引导焊接薄板,高速焊接中激光焦点位置选择距离电弧光斑中心点前端1~2 mm处。

6 结论

1)实验证明,激光功率、焊接速度、送丝速度对焊缝成型影响较大,选择合适的焊接参数尤为重要。

2)激光吸收率受较多因素的影响,可通过调整MAG焊枪角度、激光的入射角,侧吹气体改善激光吸收率。

3)焊接作业时焦点位置要对准焊缝中心,对焊接工况有较高要求。

4)合适的光丝间距可提高两热源耦合状态,复合效果稳定。

5)电弧短路过渡时,会产生爆炸现象,焊接非常不稳定,可以利用MAG稳定法优化电流热源,达到更稳定的复合效果。