多芯管套料工艺改进

2021-05-06许晓达李全昆郁红波

许晓达,李全昆,郁红波

(上海外高桥造船有限公司,上海 200137)

在船舶控制系统中,多芯管作为船舶管路系统中的重要组成部分之一,主要作为船舶液压系统、液位遥测系统、气体探测系统等系统辅助部分的气源管中。一般来说,以20.8万载重t好望角型散货船为例,多芯管的单船使用总量均在20 000 m以上,选用有缝多芯管的采购价格能达到30余万元,而选用无缝多芯管的采购价格更是超过80万元。所以,通过提高多芯管的利用率,降低采购成本,完善多芯管套料工艺,并优化设计流程,进一步提升多芯管套料的合理性,对船企意义重要。

1 工艺推进背景及现状分析

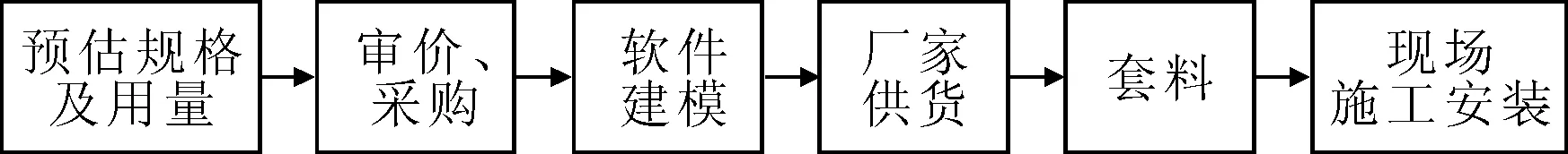

对于国内大部分造船企业,船上多芯管的套料设计流程如下。

1)在生产设计建模开展前,船舶企业设计人员依照规格书和相关详细设计要求,根据经验进行预估整船的多芯管的使用规格及长度用量,并以此为依据与多芯管供货厂家签订相应的技术协议。

2)采购部门依据技术协议中规格及用量进行审价,并进行多芯管的采购。

3)在生产设计建模环节中,船舶企业设计人员通过使用船舶设计建模软件依据已经完成的实船布置环境,根据系统需求,对多芯管进行建模,并通过相关支持软件,获取建模模型中的多芯管的规格和理论长度。

4)多芯管供货厂家一般在供货规定日期的前2周,提供多芯管的供货清单,内容包括供货卷数以及每卷长度。

5)船舶企业设计人员依据供货厂家的供货清单和船舶设计建模软件中的多芯管长度,进行套料,并制成套料清册,供生产部门安装时使用。

步骤见图1。

图1 常规多芯管设计、套料过程

1)多芯管的供货规格和长度用量主要来自船舶企业设计人员的预估量,精确度不可控,极易造成多芯管因采购量过大而浪费,或因不足导致现场停工待料。

2)对船舶企业设计人员经验依赖度较高。

3)多芯管预估使用规格、长度完全依靠人工建模、统计和套料,工作效率较低。

4)船舶企业设计人员按照供货厂家的多芯管供货清单进行套料切割,缺少灵活性,较为被动,容易造成利用率不高、现场实际套料与清单不一致等问题。

5)由于供货厂家原料钢锭重量不同和生产冷拔工艺限制,使到货的每卷多芯管的长度均不统一,故每艘船均需单独套料,消耗人力成本和时间资源较多。

2 工艺改进方案

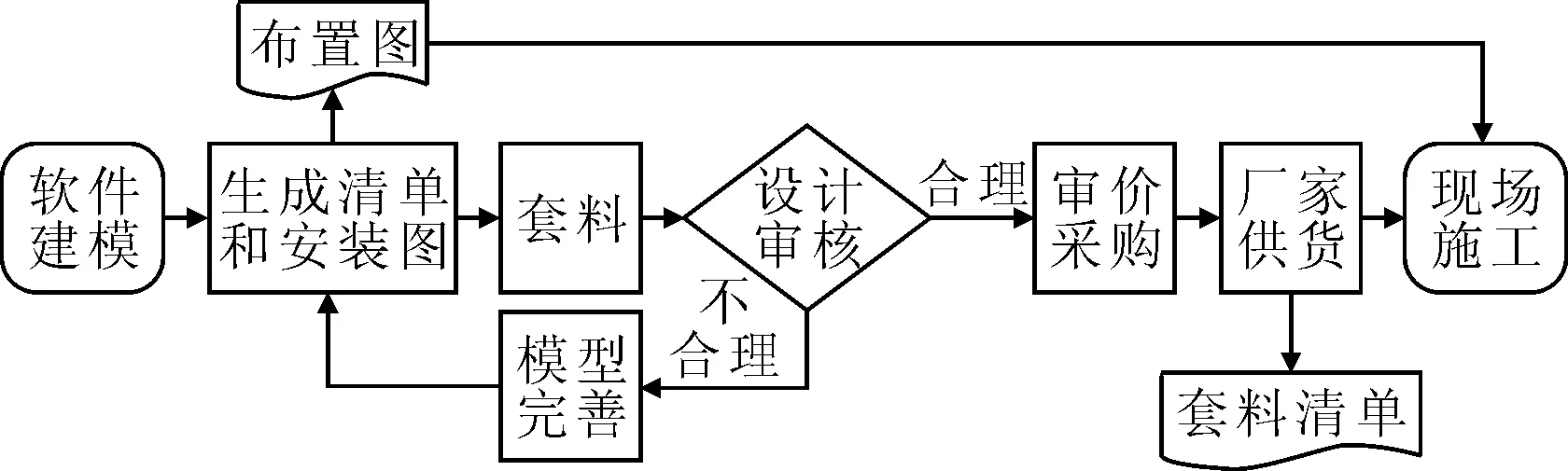

原常规多芯管套料工艺,通过人工建模、数据统计和依照供货清单进行设计套料从而提高了多芯管的设计利用率,但还未达到更加理想的效果,且因考虑供货纳期的情况,订货材料的规格和长度用量是依据满足详细设计和设计人员经验设计的条件下进行的预估。同时,在现场实际施工过程中,现场的安装存在一定的预估性,无法对每个安装点的多芯管进行合理的分配和安装施工进行精细化管理,部分原材料资源耗损,从而加大了设计套料与实际生产安装用量的误差。针对原常规多芯管套料工艺流程上的局限性和人力成本等资源的过多消耗的情况,在结合船舶企业设计人员、采购人员及第三方软件公司(CADWIN)与多芯管产品供货商在设计、采购、建模、套料、供货分工界面协调,从建模、采购、套料多方面进行改进[1]。改进后的多芯管套料工艺流程见图2。

图2 优化的多芯管套料工艺流程

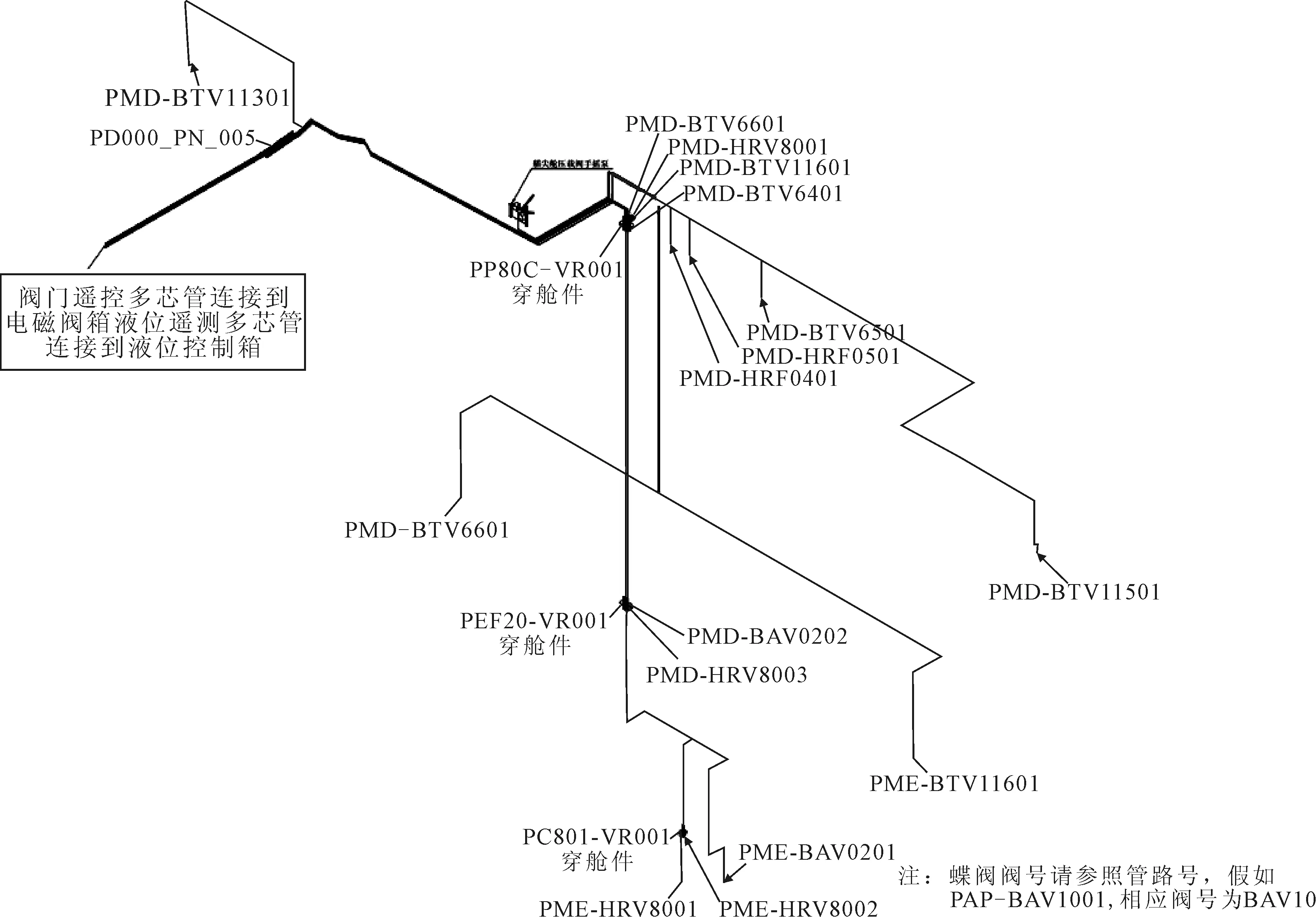

优化后多芯管套料工艺,主要根据各舱建模后抽取多芯管的尺寸规格和长度用量数据,生成相应的切割清单和安装图,以此进行设计套料,设计套料清单经审核确认后,进行后续的审价、采购流程,供货厂家根据船舶企业提供的相关切割清单和安装图,以供货厂家制造的多芯管产品规格和长度进行对应的套料,并标注每卷多芯管相应号码并提供套料清单,供船舶企业现场施工部门结合多芯管布置图进行施工[2]。如船舶企业设计套料审核不合理,则需进一步完善模型状态。通过对原流程进一步优化、细化,提高了设计模型的准确性,对供货厂家提供的多芯管与应用舱室进行了精准匹配,使多芯管套料流程更趋于合理,模型、套料数据可控。

2.1 建模方式改进

改进后的多芯管套料工艺采推荐使用类似CADWIN的软件进行多芯管建模,可以进一步提高多芯管建模方式效率。

首先,根据详细设计中的管材规格清单要求配置建模软件中管材数据库,根据多芯管选用要求、管路施工工艺及管路经过安装区域情况进行建模。通过在建模软件中设定node点的方式,对多芯管进行布置建模。然后通过该软件自动逐段读取node点和多芯管导架路径,从而获得相应的多芯管尺寸规格以及长度用量数据,并生成多芯管切割清单和多芯管安装布置图。

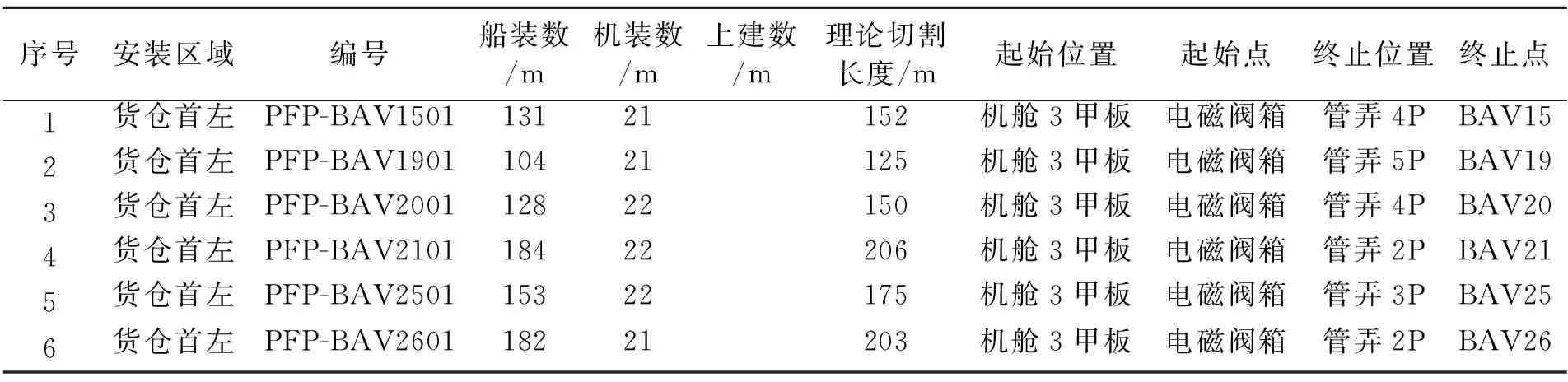

在多芯管切割清单中,对多芯管的安装区域、管段编号进行界定,客观反映管段的材料长度和应用起始位置与终止位置,指导后期的套料和现场安装施工,保证多芯管分配和安装施工的管材信息可追溯性。

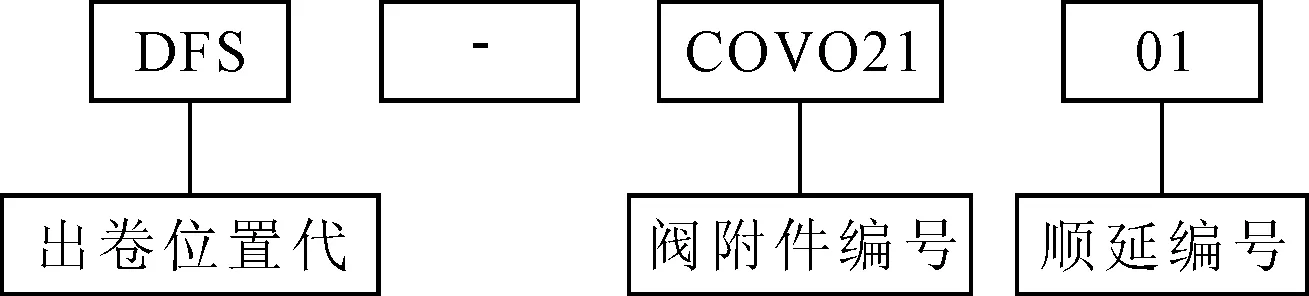

切割清单中包含多芯管型号、出卷区域、多芯管编码、切割长度、起始和终止位置等信息。从而为后续套料和现场敷设工作提供足够技术信息支持[3],见表1。

表1 全船多芯管切割清单样表

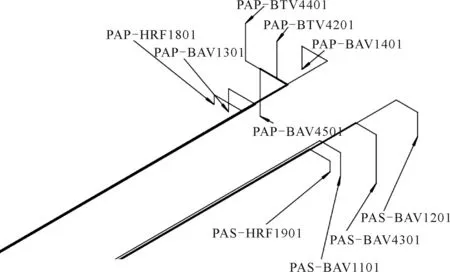

某区域的多芯管安装布置样图见图3、4,用于指导现场敷设多芯管安装施工。

图3 货仓多芯管布置样图

2.2 采购和套料流程优化

针对原常规工艺中的采购环节预估量精确度不可控和套料利用率低等问题,新的多芯管套料工艺推荐从以下几个方面进行改进。

1)在保证多芯管采购纳期的前提下,对多芯管技术协议签订时间进行调整,由以往生产设计建模前签订,推迟至生产设计建模完整后,以通过建模获得的多芯管切割清单为依据签订技术协议,从而提高多芯管采购规格和数量的精确度。

2)根据船舶企业现场施工部门的任务分工要求和人力安排位基础,拟定多芯管的套料原则[4-5]。

①以在建的210KBC散货船为例,全船划分为6个区域分筒套料,分别为:左舷艏部区域,右舷艏部区域,左舷艉部区域,右舷艉部区域,主甲板区域和机舱区域。

图4 艏部多芯管布置样图

②确定每根多芯管切割时的余量,即多芯管长度L≤50 m时,单根多芯管的余量为5 m,当长度L>50 m时,余量为8 m。

③同一施工区域多芯管分筒没有限制。不同区域之间,每卷多芯管卷筒可跨区域混套,以保证利用率,减少余料浪费。同时确定了多芯管混套的原则。

a.尽可能减少混套可能,用足原料;

b.每卷混套长度范围30 m≤L≤150 m;

c.每卷混套数量不超过2根。

3)在技术协议签订环节中,多芯管各项指标、要求和技术状态确定后,将通过建模获得的多芯管切割清单(见表1)、套料原则和多芯管编码原则(见图5)提供给厂家,由厂家依据每卷的实际备料长度和清单进行套料,生成厂家套料清单,再反馈给船厂设计部门,经过设计人员审核后,厂家套料清单随多芯管一同供货。而船厂也将按照多芯管清单的总长度向供应商进行采购,通过减少采购多芯管余量达到降低采购成本的目的。

图5 多芯管编码规则

3 优化效果预估

3.1 管理效益

1)提供每根多芯管的源头追溯功能,使之有据可查。

2)便于现场对物料的精确控制,亦便于多芯管的精确增补。

3)提高设计效率,将设计人员从繁重的重复性机械劳动中解放出来。

3.2 案例

以某船厂新接210K散货船为例,预估经济效益。

1)设计建模工时效益。预计能减少约100个设计工时。

2)采购成本效益。单船多芯管采购长度节约10%,后期降低现场增补量约10%。

210KBC共有3个系列船分别为ANANGEL系列、FMC系列和韩国H系列。

①ANANGEL系列。单船原采购总量约19 000 m(其中有缝多芯管6 000 m,无缝多芯管13 000 m),依据前船经验预估后期现场增补量1 900 m(其中有缝多芯管600 m,无缝多芯管1 300 m)

单船节省多芯管采购成本预估如下。

(13 000×86元+6 000×10元)×10%+(1 300×86元+600×10元)=23.56万元。

②FMC系列和韩国H系列。单船原采购总量约19 000 m,依据前船经验预估后期现场增补量1 900 m(均为有缝多芯管),单船节省多芯管采购成本预估如下。

(13 000×25元+6 000×10元)×10%+(1 300×25元+600×10元)=7.7万元

共计约174.59万元。

不仅能够对多芯管物量精确订货,且能够减少现场施工中对多芯管的余料损耗。

4 结论

改进后的多芯管套料工艺,在多芯管的建模流程、采购流程和套料流程等方面和环节上的进行优化与管控,解决常规多芯管精确度不可控,利用率低,工作效率低等不足点。但目前建模软件还不能实现通过对管路走向的约束条件输入,由软件提供最优的走向布置,在软件建模和套料两个环节中对设计人员的经验依赖度仍较高。所以,需要进一步完善设计建模软件,实现通过对管路走向的约束条件输入,由软件系统自动提供最优的走向。