有机溶剂中温法溶出光伏组件封装材料乙烯-醋酸乙烯酯

2021-04-25焦月潭李登新马梦蝶

焦月潭,陈 钦,李登新,王 凡,马梦蝶

(东华大学 环境科学与工程学院,上海 201620)

据统计,到2017年全球光伏垃圾累计量为870 t,预计到2038年将增加到2 Mt。硅是生产太阳能电池必须的半导体材料,2016年我国高纯多晶硅需求量为3.3×105t,其中约40%需要进口,而每年由于光伏组件的废弃造成硅的废弃量约为1.6×104t,因此废弃光伏组件的回收利用技术成为近年来的热门研究课题[1-5]。要回收光伏组件中的硅,必须先处理掉光伏组件的封装材料——乙烯-醋酸乙烯酯(EVA)。处理EVA的方法主要有有机溶剂溶出法、高温热解法和无机酸氧化法等,高温热解法能耗高,燃烧的气体易造成二次污染[3-13]。采用三氯乙烯、甲苯、四氢呋喃、邻二氯苯等作为溶剂的有机溶剂法处理EVA,可以回收硅晶片,但低温下有机溶剂会导致硅晶片破碎[14-15]。超声辐射和有机溶剂法相结合可实现EVA的溶出,但存在反应不均匀、操作复杂、难以规模化生产等问题。

本文采用有机溶剂中温溶出法,探究了不同条件下EVA的溶出率及模拟组件的分离率,通过正交实验确定了有机溶剂中温法处理EVA的最佳工艺条件,为后续的规模化生产提供理论依据。

1 实验部分

1.1 材料、试剂和仪器

邻二氯苯,分析纯;EVA薄膜,购于米索乐新能源科技公司。

DF-101S型集热式恒温加热磁力搅拌器:上海鹰迪仪器设备有限公司;Nicolet6700型傅里叶变换红外光谱仪:赛默飞世尔公司。

1.2 实验方法

1.2.1 模拟光伏组件的制备

将EVA薄膜裁剪成盖玻片大小(25 mm×20 mm×1 mm),放置在两玻片中间,置于烘箱中155 ℃加热30 min,完成交联反应[8],以此替代光伏组件进行EVA的溶出实验。

1.2.2 EVA的溶出及效果评价

量取一定量的邻二氯苯加入三颈烧瓶中,在三颈烧瓶上部连接冷凝装置,将三颈烧瓶置于油浴锅中加热至设定温度,按一定的固液比(光伏组件个数与邻二氯苯体积之比,个/mL)加入模拟光伏组件,在一定的搅拌转速下反应达到设定时间后,取出三颈烧瓶,过滤,取出模拟光伏组件,通过网格法进行评价。

将模拟光伏组件的玻璃背板均分为10×8个网格[10],记为S0,参与反应的网格总数为S1,EVA溶出率(W1,%)的计算公式见式(1)。将每组实验的模拟光伏组件样品总数记为A,经处理后分离的样品数记为B,模拟光伏组件分离率(W2,%)的计算公式见式(2)。

2 结果与讨论

2.1 单因素实验结果

2.1.1 固液比的优化

在反应温度为160 ℃、搅拌转速为800 r/min、反应时间为240 min的条件下,固液比对溶出率和分离率的影响见图1。由图1可见:随着固液比的增加,溶出率和分离率均逐渐降低;当固液比为4∶100时,溶出率为95.0%,分离率接近100%,处理效果较好;当固液比增加到6∶100时,溶出率降至70%左右,而分离率只有50%。

图1 固液比对溶出率和分离率的影响

2.1.2 反应温度的优化

在固液比为4∶100、搅拌转速为800 r/min、反应时间为240 min的条件下,反应温度对溶出率和分离率的影响见图2。由图2可见:随着反应温度的升高,溶出率和分离率均逐渐提高;120 ℃时,EVA的溶出率仅有30%左右,分离率几乎为0;160℃时EVA溶出率达95.0%,分离率达100%。反应温度受到邻二氯苯沸点(180.5 ℃)的限制,最高反应温度不可高于170 ℃。在150~160 ℃分离率发生突变,可能是因为温度升高,分子运动转速加快,同时提高温度可能使EVA软化,流动性增强,加速了溶剂与EVA接触,促使模拟光伏组件玻片分离。

图2 反应温度对溶出率和分离率的影响

2.1.3 反应时间的优化

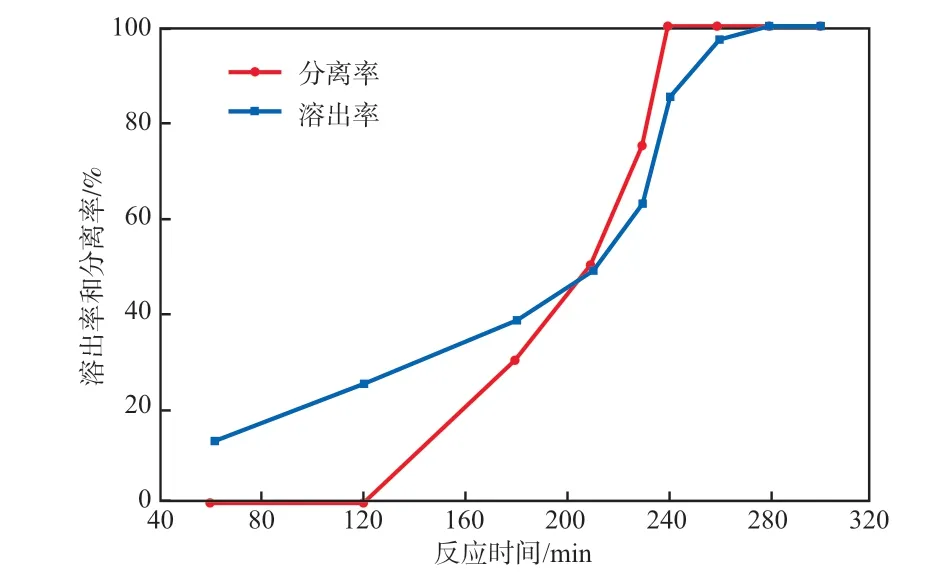

反应时间影响EVA的溶出效果,也是决定处理成本的重要因素。在反应温度为160 ℃、固液比为4∶100、搅拌转速为800 r/min的条件下,反应时间对溶出率和分离率的影响见图3。由图3可见:随着反应时间的延长,溶出率和分离率均逐渐提高;反应60 min后EVA开始逐渐溶出,但此时玻片并未分离;反应超过180 min后,溶出率和分离率均显著提升;反应280 min后,溶出率和分离率均达到100%,这可能是由于玻片分离后,EVA裸露在溶液中,接触面积增大,溶出转速显著增加。

图3 反应时间对溶出率和分离率的影响

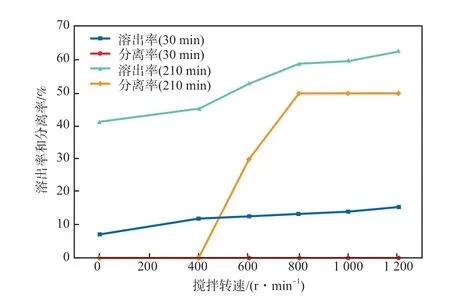

2.1.4 搅拌的优化

在反应温度为160 ℃、固液比为4∶100、反应时间分别为30 min和210 min的条件下,搅拌转速对溶出率和分离率的影响见图4。由图4可见:搅拌转速为0时,无外力作用条件下,溶胀的EVA不能及时脱落,依然附着在玻片上,延缓了溶解过程;随着搅拌转速的提高,EVA分散在溶剂里,溶出率有所提高;当反应时间为30 min时,随着搅拌转速的提高,溶出率略微提高,玻片未分离;反应时间为210 min时,搅拌转速低于400 r/min则无分离效果,搅拌转速为800 r/min分离率可达50%,继续提高搅拌转速会引起玻片破碎和磨损,分离率也不再提高。

图4 搅拌转速对溶出率和分离率的影响

2.2 正交实验结果

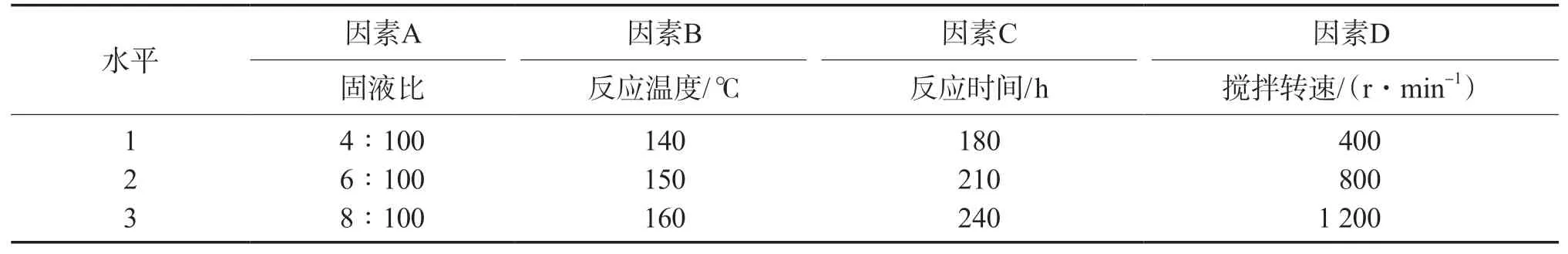

实验设计了4因素3水平正交实验,考察固液比、反应温度、反应时间和搅拌转速对溶出率的影响。正交实验因素水平见表1,正交实验结果见表2。

表1 正交实验因素水平

表2 正交实验结果

由表2可见,A1B3C3D3这个方案处理效果最好,即固液比4∶100,反应温度160 ℃,反应时间240 min,搅拌转速1 200 r/min。但搅拌转速过大会导致玻片破碎,无法对玻片进行回收利用,故实验选择搅拌转速为800 r/min。各影响因素主次顺序为B>C>D>A,即反应温度>反应时间>搅拌转速>固液比。

2.3 红外表征结果

2.3.1 EVA的FTIR表征结果

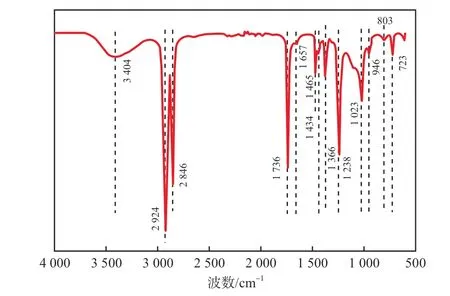

反应后EVA的FTIR谱图见图5。由图5可见,在2 800~3 000 cm-1之间的强吸收峰是—CH3和—CH2的特征峰,在1 470,2 850,2 925 cm-1附近均存在吸收峰,可确定—CH2的存在。从图5中还可看出在723 cm-1处存在吸收峰,表明—CH2基团较多。

1 000~1 300cm-1处的吸收峰归属于C—O—C的伸缩振动;在1 736 cm-1附近的强吸收峰对属于C=O的伸缩振动,有可能是醛、羧酸、酯类等;在2 810 cm-1和2 720 cm-1处无吸收带,可排除醛的存在;在3 000 cm-1处无吸收峰,可排除羧酸的存在;在1 810 cm-1和1 760 cm-1处无吸收峰,可排除酸酐的存在,所以图中1 000~1 300 cm-1的峰可推断是交联产生的酯类;而1 000 cm-1处的峰可能是C—C的伸缩振动;600 cm-1处的峰可能是大量C—H的弯曲振动。

图5 反应后EVA的FTIR谱图

2.3.2 邻二氯苯的FTIR表征结果

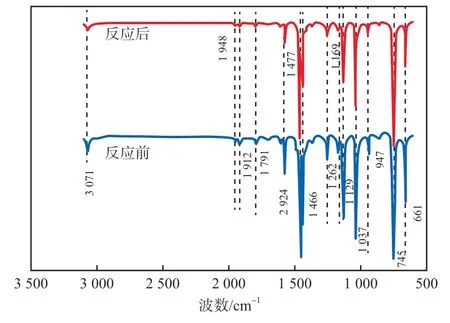

反应前后邻二氯苯的FTIR表征结果见图6。由图6可见:邻二取代基团的吸收峰分布在735~770 cm-1;而1 400~1 500 cm-1范围内的吸收峰主要归属于芳烃中的C=C伸缩振动;1 000~1 300 cm-1范围内的吸收峰主要归属于芳烃中的C—H面内弯曲振动;3 000~3 100 cm-1处的吸收峰主要归属于芳烃内的C—H伸缩振动。反应前后邻二氯苯未发生特征峰的新增或减少,特征峰也未发生偏移。在735~770 cm-1之间的强吸收峰是芳烃的邻二取代的特征,验证了邻二氯苯两个相邻—Cl基团的存在。可见反应前后邻二氯苯的主要官能团未发生变化。

图6 反应前后邻二氯苯的FTIR谱图

3 结论

a)采用邻二氯苯中温法处理EVA,可实现模拟光伏组件的完全分离,分离机理在于邻二氯苯对EVA的溶胀作用。正交实验确定的最佳工艺条件为:反应温度160 ℃,固液比4∶100,搅拌转速800 r/min,反应时间240 min。最佳条件下EVA的溶出率为95.0%,模拟组件的分离率均达100%。各影响因素的主次顺序为反应温度>反应时间>搅拌转速>固液比。

b)反应前后邻二氯苯的主要官能团未发生变化。