电絮凝法去除SAGD工艺高温采出水中的硅

2021-04-25胡远远李慧军陈宝生

白 昱,孙 森,胡远远,李慧军,陈宝生,周 律

(1. 清华大学 环境学院,北京 100084;2. 中国石油新疆油田分公司 风城油田作业区,新疆克拉玛依 834000;3. 北京京润环保科技股份有限公司,北京 101300;4. 中国石油新疆油田分公司 工程技术研究院,新疆克 拉玛依 834000)

新疆油田自2008年引入蒸汽辅助重力泄油(steam assisted gravity drainage,SAGD)技术,稠油产量已达到稳产500万吨,占总原油产量的40%以上,成为油田高产稳产甚至国家能源安全的重要保障[1-3]。SAGD技术于1991年由BUTLER提出[4],因工艺原因其采出水中含有大量岩层中融出的硅酸盐[5]。根据《新疆维吾尔自治区水污染防治工作方案》和企业发展规划要求,采油作业区需实现废水“零排放”,即采出水不得外排,全部用于汽化回注。但采出水中过高含量的硅会造成管路结垢,故回用前必须将其除去。目前,油田作业区采用“镁剂除硅+混凝沉降+压力过滤”的工艺去除采出水中的硅,但无法达到回用要求,主要原因是:高温下镁剂反应效果较差(采出水温度一般在60 ℃以上,夏季可达90 ℃以上);过量镁剂的加入导致回用水矿化度过高[5];药剂和污泥处理成本较高。

电絮凝法具有加药量少、污泥量少、运行费用低等特点,被广泛应用于工业废水处理中[6-8]。对于电絮凝去除污染物的原理,多数认为是阳极电解产生Al3+、Fe2+等絮凝作用较强的离子,再由这些离子在水中产生胶体,胶粒形成和增大的过程中,对水中的污染物产生架桥、压缩双电层、卷扫、吸附等作用,将污染物随脱稳的胶粒(矾花)一同除去,同时阴极产生的气体(主要是氢气)形成的微气泡还具有一定的气浮和加速胶粒脱稳的作用[9-10]。

现有电絮凝法处理油田采出水的研究[11-17]存在以下问题:首先,由于很少关注采出水回用,因此多数研究关注的是有机物、石油类、脂肪烃、芳烃和溶解性颗粒物等对水环境影响较大的污染物,少有关注硅的;其次,关于电絮凝除硅的研究,实验用水多采用配水,少有使用实际废水;最后,多数研究为常温下处理废水,而实际生产中为了节约能源,SAGD工艺采出水需在高温下处理。

针对上述问题,本研究采用电絮凝法处理实际油田SAGD工艺高温采出水,以硅酸盐作为检测指标,考察了电流、反应时间、反应温度和初始pH等实际生产中较为可控的工艺条件对电絮凝除硅过程的影响,以期为采出水回用处理工艺的设计和运行提供支撑。

1 实验部分

1.1 材料和试剂

实验用采出水为新疆油田某作业区SAGD工艺采出水,其主要水质指标见表1。根据企业制定的标准和过热锅炉的进水要求,硅酸盐质量浓度需降至20 mg/L以下。

表1 采出水水质

水质分析过程所用化学试剂均满足各指标检测方法要求,调节原水pH采用50%(w)H2SO4和50%(w)NaOH溶液,所用试剂为分析纯。

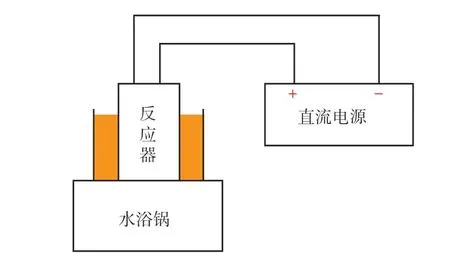

1.2 实验装置

实验装置如图1所示。

图1 实验装置示意图

水浴锅为上海秋佐科学仪器有限公司DF-101T型集热式恒温装置(带磁力搅拌);直流电源为深圳市兆信电子仪器设备有限公司RNX-3010D型电源;自制不锈钢电絮凝反应器容量1.0 L,其中的铝电极为自制,共有6片电极,每片有效面积为50 cm2,厚度为3.0 mm,极板间距为5.0 mm。

1.3 实验方法

采用批序式实验方法,将1.0 L采出水倒入反应器中,打开磁力搅拌,并调节pH至设定值(当研究pH对电絮凝反应的影响时分别调节至6.00、7.00、8.00和9.00,误差为±0.05,默认为不调节);之后打开加热器,升温至指定温度(当研究温度对电絮凝反应的影响时分别升温至60 ℃、70℃、80 ℃和90 ℃,默认为90 ℃);插入电极并打开电源,调节电流至相应值(当研究电流对电絮凝反应的影响时分别调节至0.2~2.0 A,共计10种电流条件,详见表2,默认值为0.8 A),开始计时。每2 min取样约5 mL,于聚四氟乙烯尖底小管中静置冷却至室温,取上清液待测。每组实验重复3次,每次20 min。电流和电流密度的对照表见表2。

1.4 分析方法

按表1所示的检测方法分析采出水水质。采用美国Hach公司DR-5000型紫外-可见分光光度计测定处理后水样的硅酸盐质量浓度[22],每个水样检测3次,取均值作为测定结果,根据检测方法要求,每次检测结果的相对标准偏差不超过4%,取每组3次重复实验的均值作为最终结果。

表2 电流和电流密度的对照表

2 结果与讨论

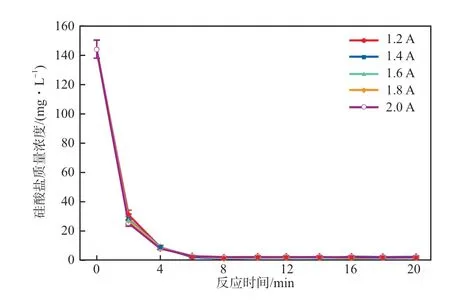

2.1 电流和反应时间对电絮凝除硅的影响

电流和反应时间对电絮凝除硅的影响见图2~4。由图2和图3可知:在反应时间为2 min时,硅酸盐质量浓度均高于20 mg/L,说明要达到良好的电絮凝除硅效果,足够的反应时间必不可少[23];在电流大于1.0 A时,不同电流下的硅酸盐去除效果相近,结合电絮凝机理可知,就除硅而言,当电流大于1.0 A时产生的絮凝剂(Al3+)是过量的,因此在电絮凝技术的应用中应合理选择电流,过大的电流不仅会造成能源的浪费,还会造成电极的过快消耗和快速结垢[9-10]。由图4可知,当电流不小于0.8 A时,4 min即可使硅酸盐质量浓度降至20 mg/L以下。因此,选择电流为0.8 A,且反应时间不少于4 min,即可达到良好的除硅效果。由图4还可知,当反应时间为20 min、电流不小于0.6 A时,硅酸盐质量浓度均降至1.5~2.5 mg/L之间,进一步说明过大的电流无法提高电絮凝除硅能力。综上,电絮凝适用于高温条件下SAGD工艺采出水除硅,但需合理选择电流和反应时间。

图2 低电流(0.2~1.0 A)下硅酸盐质量浓度随时间的变化

图3 高电流(1.2~2.0 A)下硅酸盐质量浓度随时间的变化

图4 不同反应时间下硅酸盐质量浓度随电流的变化

2.2 初始pH对电絮凝除硅的影响

初始pH对电絮凝除硅的影响见图5。在反应时间为4 min时,pH=6.00和pH=9.00组的硅酸盐浓度大于其他3组,尤其是pH=6.0组,其硅酸盐质量浓度大于20 mg/L。结合电絮凝机理,过高或过低的pH会导致铝絮凝体产生量下降,导致絮凝的网捕和卷扫能力下降[9-10]。因此,需保证进水pH在接近中性范围。在pH=7.00、pH=7.75和pH=8.00的3组中,4 min时硅酸盐质量浓度分别为9.56 mg/L、8.14 mg/L和7.13 mg/L,说明弱碱性条件下除硅效果最佳,但将原水pH调节至8.0对除硅效果的提升有限。根据不提升采出水矿化度的要求,实际应用时无需调节原水pH。反应时间延长至12 min以后,硅酸盐浓度几乎相同,说明在pH=6.0~9.0范围内,电絮凝最终的除硅能力相同,只是反应速率的差异。这表明,电絮凝法在SAGD高温采出水除硅应用中,对不同水质的适应性较强。

图5 初始pH对电絮凝除硅的影响

2.3 反应温度对电絮凝除硅的影响

反应温度对电絮凝除硅的影响见图6。由图6可知,反应时间为4 min时,温度越高,除硅效果越好。在80 ℃和90 ℃的反应温度下,硅酸盐的去除规律基本一致,说明在实际应用时需保持水温不低于80 ℃。鉴于该作业区当地冬季气温较低,故在冬季运行时需采取一定的保温措施。反应时间延长至10 min以后,不同温度下硅酸盐的浓度几乎相同,说明温度在60~90 ℃范围内,电絮凝的最终除硅能力相同。这表明,电絮凝法在SAGD高温采出水除硅应用中,对不同反应条件的适应性较强。

图6 反应温度对电絮凝除硅的影响

3 结论

a)电絮凝法适用于高温条件下SAGD工艺采出水除硅,可以作为SAGD工艺采出水回用的水质净化技术。

b)在实际应用时为保证良好的除硅效果,电絮凝反应时间应不少于4 min,电流应不小于0.8 A。但过大的电流无法提高电絮凝除硅能力,并会造成电极的过快消耗和快速结垢。因此,需根据处理水量合理设计电絮凝反应单元。

c)对于电絮凝法去除SAGD工艺采出水中的硅,需保证初始pH在7.0~8.0范围,反应温度不低于80 ℃,否则会导致反应速率降低而延长反应时间。

d)不同的初始pH和反应温度不会降低对硅的最终去除能力,电絮凝法在SAGD工艺采出水除硅中对不同水质和反应条件的适应性较强。

致谢 本文研究过程中邸振华(清华大学环境学院)、曹智(清华大学环境学院)、张泽瀚(清华大学环境学院)、马可可(清华大学环境学院)、樊玉新(中国石油新疆油田分公司工程技术研究院)、金志娜(北京京润环保科技股份有限公司)等人亦做出贡献,在此一并感谢。