某履带装甲车辆传动轴动态转矩数据采集及分析

2021-04-19魏领军刘海鸥陈慧岩

魏领军,刘海鸥,陈慧岩,石 锋

(1.北京交通运输职业学院,北京 102611;2.北京理工大学,北京 100081;3.中国汽车工程研究院,重庆 401122)

由于履带装甲车辆测试轴的高速旋转及紧凑空间限制,以现有测试装置的安装空间、结构形式和信号的发送接收方式完成对关键部位测点的数据测试难度较大,所以如何直接测试综合传动系统的动态转矩,获得可靠性高的数据已经成为国内履带装甲车辆行业的一个难题[1]。

在测试过程中,由于受到测试环境、测试软硬件等的限制,所获得的实测载荷信号一般都包含大量的干扰信号。如果对试验所测载荷信号不进行分析和处理而直接进行载荷谱编制,那么所编制的载荷谱与实际载荷工况相差较大,致使整个研究工作失去意义。实测的随机载荷时间历程除了受主要工作载荷影响外,还会受设备、天气等很多次要的幅值载荷干扰,这些载荷对载荷信号编谱分析影响较大。如何高效地去除这些无效干扰转矩信号是一件细致且烦琐的工作。

1 测试点的选取

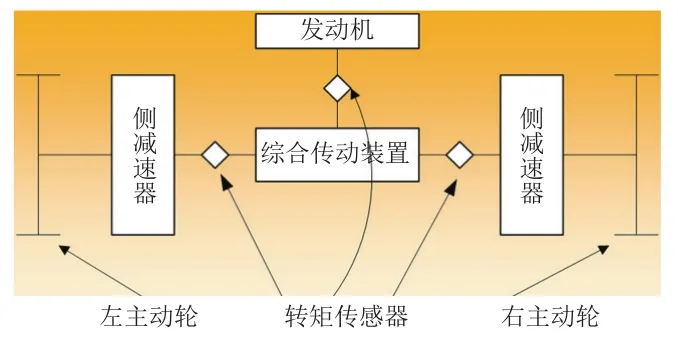

实车测试中,首先确定有效测点,并在有限的测点上得到综合传动系统更多的载荷信息,因此,需结合载荷测试需求、动态转矩测试装置设计以及安装要求来选择测试设备。通过对传动系统齿轮、轴承和主轴的转矩载荷谱情况进行详细分析,确定传动系统转矩测试的3个典型测试点。这3个测点分别布置在传动装置输入轴、左输出轴和右输出轴上,载荷传动装置的测点布置如图1所示。实车测试中按不同比例分配路面,完成实车试验。按不同挡位、不同工况、不同转速对实车测试里程进行合理分配,并不断完成各点转矩载荷数据的存储。

图1 载荷传动装置测点布置简图

2 测试系统用传感器的标定

传感器在使用前对其进行标定非常重要,只有通过标定才能确保使用的各种传感器在测量数据时具有较高的测试精度和准确性[2]。传感器标定常用方法是通过试验验证得出传感器输入量与输出量之间的定量关系,即标定数据和相关曲线等,传感器的静态特性指标如重复性、灵敏度、迟滞特性和静态线性度等需要静态标定来确定[3]。

2.1 传感器静态特性标定

传感器静态特性标定的标准条件是大气压力为86~106 kPa,相对湿度为20%~80%,环境温度为15~35 ℃,标定现场不应有影响标定结果的冲击、振动、加速度、振源、电磁干扰等因素。传感器标定时,标定过程中被标定传感器的精度要比使用的所有测量仪器的精度至少低一个等级[4]。对测试所得数据进行除噪等技术处理后,依据最终的处理数据结果可以确定传感器的滞后性、重复性、灵敏度线性度等静态特性指标[5]。

2.2 传感器动态特性标定

对试验用传感器动态特性的标定就是确定传感器与动态响应之间的参数关系。例如,常用的仅有一个时间常数参数的一阶传感器,以及有固有阻尼比和频率两个参数的二阶传感器[6]。

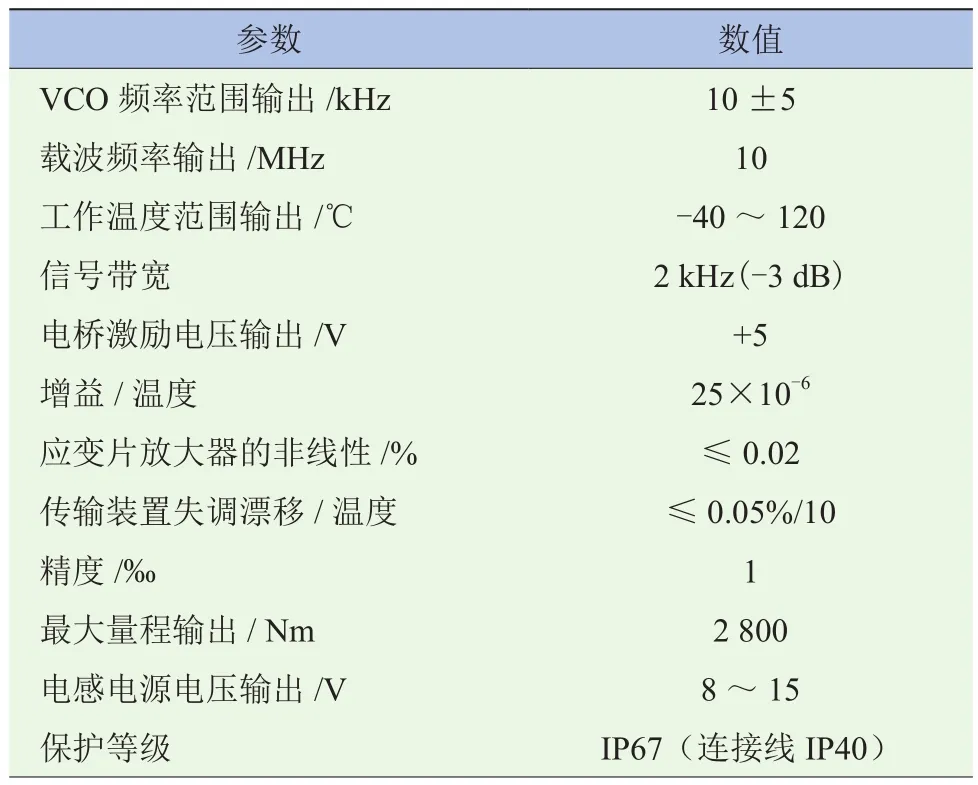

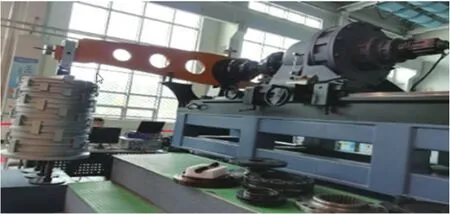

由于动态标定所用的设备及标定过程比较复杂,所以轴转矩测试系统在标定条件下的放置时间不少于8 h,保证其温度与标定条件相同且稳定。转矩测试系统在标定前充分预热,预热时间不少于10 min。试验用RFTS转矩传感器标定过程如图2所示,其部分技术参数见表1。标定过程中一定要注意预加载的应用。

表1 RFTS转矩传感器部分技术参数

图2 试验用传感器标定过程

3 数据采集系统的搭建

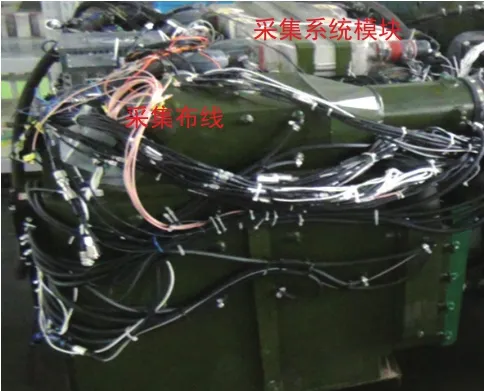

传动轴是用于转矩测试的传动装置零件,其上粘贴着测试用的应变计,安装着固定电路系统的传动轴及其附件零件如图3所示。应变计牢固粘贴于传动轴上,组成惠斯通电桥,形成传感器前端。调理系统和显示系统组成测试系统的二次仪表。调理系统采用非接触方式供电和数据传输,通常体积小,直接安装在传动轴上。由于载荷谱测试是遥测进行的,设备的安装比较麻烦,所以在整车进行吊舱时,试验员首先要将总体的线路和采集模块进行适当布置,以保证线路和采集模块的安装正确和调试可靠,如图4所示。

图3 测试系统安装示意图

图4 现场布线图

数据采集系统的核心组成为硬件和软件两部分,硬件包含的主要仪器设备有数据采集装置、无线发射模块、信号调理电路、传感器及笔记本电脑等;软件系统的组成部分主要包括数据采集模块、分析模块和数据管理模块等,根据相关系统要求和硬件系统提供的接口,对其进行分析功能设计[7]。

整套载荷谱采集系统包括两个模块A和B。A模块负责两个通道,A1通道负责输出左侧输出轴转矩数据,A2通道负责右侧输出轴转矩数据;B模块负责输入轴转矩数据。

4 试验数据样本量确定

在实际数据采集过程中,由于数据的分布是无法事先假定的,所以本文采用适应性更广的非参数密度估计方法。采用非参数估计的小样本方法能大大节省试验费用,表2为借助数理统计中非参数估计方法在内蒙古包头试验场内所采集的数据伪损伤计算结果。

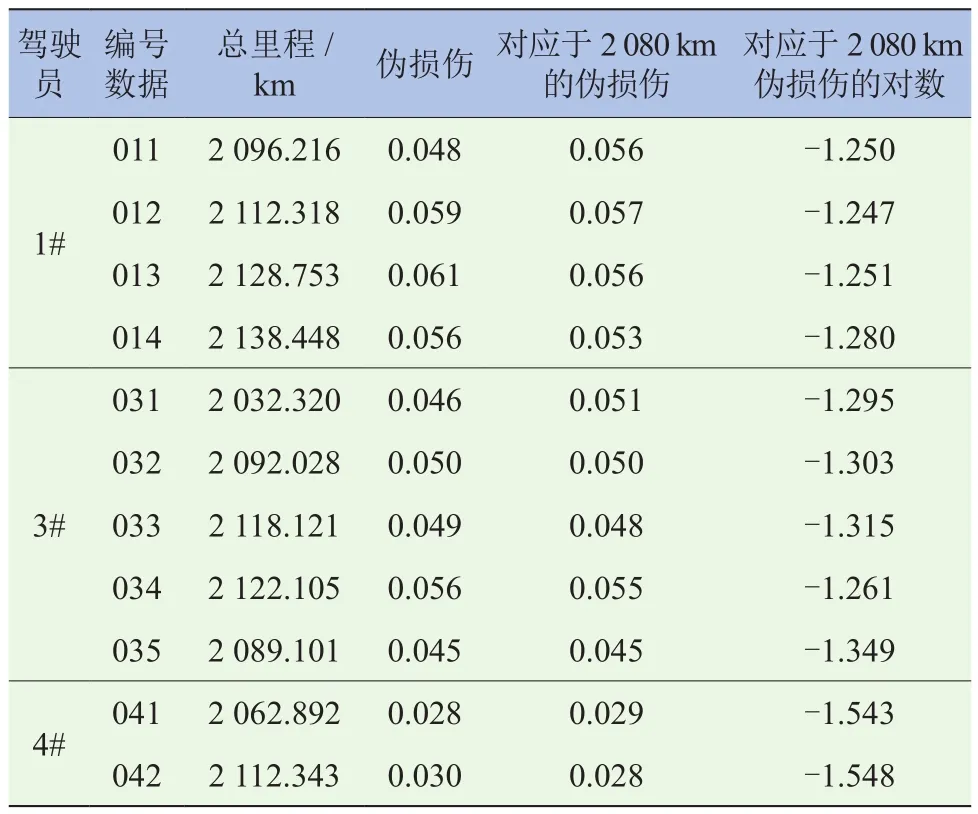

表2 不同驾驶员对应设计里程的伪损伤计算结果

依据表2对应于2 080 km的伪损伤对数的样本Bias(x)为-1.331,样本Var(x)为0.110,带宽为0.083。

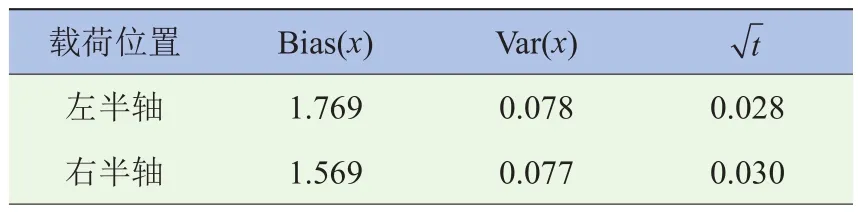

其样本Bias(x)、样本Var(x)和带宽汇总于表3。其中左、右输出轴伪损伤密度对数的带宽分别为0.028和 0.030。

表3 载荷变异系数的计算结果

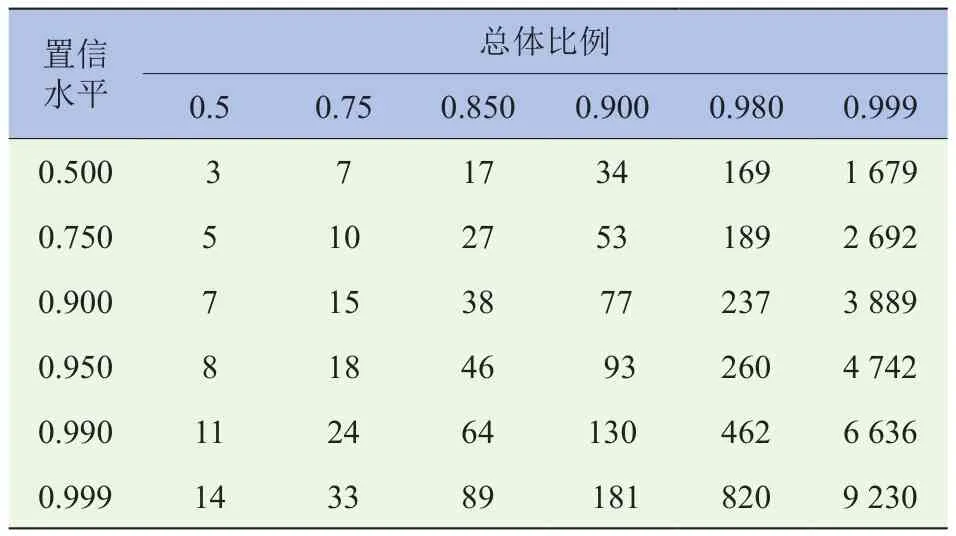

表4参考了韦来生编著的《数理统计》中数据的统计处理非参数容许区间置信水平与总体比列的关系对应表,对于左半轴来说,对应于置信度95%、相对误差5%的最小样本量为n=260 (0.950;0.990),其统计学意义是,不同的驾驶员驾驶装甲车辆在砂石路面上的行走距离超过260×8=2 080 km时,用由此所得的左半轴转矩时域数据样本计算得到的左半轴伪损伤密度对数的平均值与总体伪损伤密度对数均值的相对偏差不超过5%的概率不低于95%;对于右半轴来说,这一数值为1 930 km,所以该试验数据样本最小数据量应为2 080 km(左右半轴样本数据取量大,能保障数据的完整性)。

表4 非参数容许区间-相当于置信水平与总体比例的样本容量

5 载荷测试信号的时域分析及修正

信号时域分析即是对测试信号的时间历程进行相关分析和波形分析。对测试信号有效的最直接分析方法是波形分析,一方面可观察信号特征,另一方面可获取信号的均值、均方值、方差等统计参数,对测试信号特征的描述起到重要作用[8]。

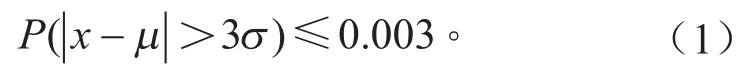

异常值主要由测试环境、测试仪器、数据传输、计算机出错等引起。去除载荷数据异常值的方法很多,本文应用最常用的异常数据判定与去除的拉依达准则是在试验数据的总体x服从正态分布的前提下进行的。

式中:P为正态分布概率密度函数;x为试验数据的总体;3σ与μ分别为正态分布总体的标准差和数学期望。该理论核心是在一定置信度下的试验数据基本处于μ-3σ与μ+3σ之间。将小于μ-3σ和大于μ+3σ的试验数据视为异常数据予以剔除。

对于采集的试验数据x1,x2,x3,…,xn,具体计算过程如下。

第一步,计算出平均值,公式为:

若试验采集数据xi(1≤i≤n)的残差满足则认为xi为正常值,否则视为异常值应当去除。

试验结束后对所采集的数据进行分析,发现车辆在沙石路面从加速起步到切换至2、3挡,最后到降速停车这样一个60 s周期内所获得的输出轴转矩数据和车速数据存在毛刺。此外,输出轴转矩都存在比较严重的偏置。因此,首先对全部数据进行去除毛刺处理,然后对输出轴转矩数据进行去除偏置量处理。修正前、后的时域波形,如图5所示,红色横线为转矩数据偏移中心。

图5 修正前、后的时域波形图

考虑到砂石路试验场一圈的里程接近8 km,因此,在切割这一数据时,将每8 km分割为1个样本数据。这样,将数据切割为10个样本,再通过TecWare对所获得的全部10个样本数据的输出轴转矩时域数据样本进行Range-Pair计数,同时将这10个样本数据左右输出轴所对应的总伪损伤数值加以汇总,这一数据对于确定履带装甲车辆在行驶时的最小样本量是至关重要的过程数据。在计算伪损伤时,考虑到传动系所涉及到的主要金属材料类别,选取表征材料S-N曲线的Basquin方程N·σb=Ab中的材料参数b=5。

载荷-寿命的S-N幂函数公式[9]为:

式中:S为载荷幅值;S0为材料常数;k为载荷-寿命曲线斜率;Nf为对应S的疲劳寿命。

由式(4)可得:

累计损伤D为:

式中:ni为第i级试验载荷Si作用下的雨流计数循环数;Nfi为第i级载荷Si作用下的寿命。

将式(5)带入式(6)得:

将所获得的伪损伤总数值除以8 km,得到履带装甲车辆在沙石路上每行驶1 km,左、右输出轴对应的伪损伤,即所谓的伪损伤密度,表2为坨里沙石路面所得典型数据(涵盖车辆从起步到挡位变换最后停车的全过程数据)伪损伤数据汇总表,其包含起始时刻,输出轴对应的伪损伤、伪损伤密度、伪损伤密度对数等信息。

6 载荷幅值对计数原理

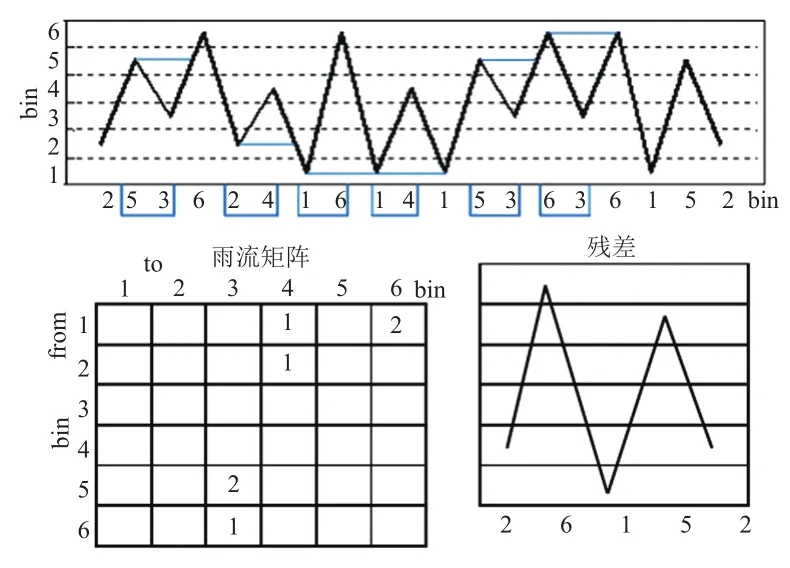

幅值对计数法的基础是雨流计数法,在只保留幅值信息忽略均值信息的情况下,可通过雨流矩阵转化成幅值对计数结果,对直观地评价数据经过预处理后的效果具有较好作用。图6和图7分别为雨流计数法与幅值对计数法之间的关系图,图7所示的幅值对计数法可以由图6的雨流计数法得到,其中“bin”为雨流计数中的计量单位。

图6 雨流计数法

图7 幅值对计数法

7 雨流计数结果

转矩载荷信号中高频噪声成分在雨流矩阵中表现为幅值很小频次较高的载荷循环,对零部件的疲劳寿命影响非常小[10],但是对疲劳加载试验和载荷数据处理会造成较大的负担。如果采用一般的数字滤波器去除转矩频域上信号的高频噪声,虽能去除高频噪声,但会改变转矩值的大小,也可能将高频噪声和瞬时载荷冲击一起滤除[11],以至影响到实测载荷数据对传动轴疲劳损伤的计算,进而影响传动轴疲劳寿命的预测和载荷谱编制效果的准确性。

雨流滤波方法简便易行且能有效滤除高频噪声,在对实测载荷数据做雨流计数统计后,再舍去雨流矩阵中的小幅值雨流循环,若单纯从疲劳分析看,可以完全去除基本不产生疲劳损伤的雨流循环。该方法在确保疲劳损伤基本不变的情况下,能够对载荷疲劳试验及数据处理起到加速的效果。

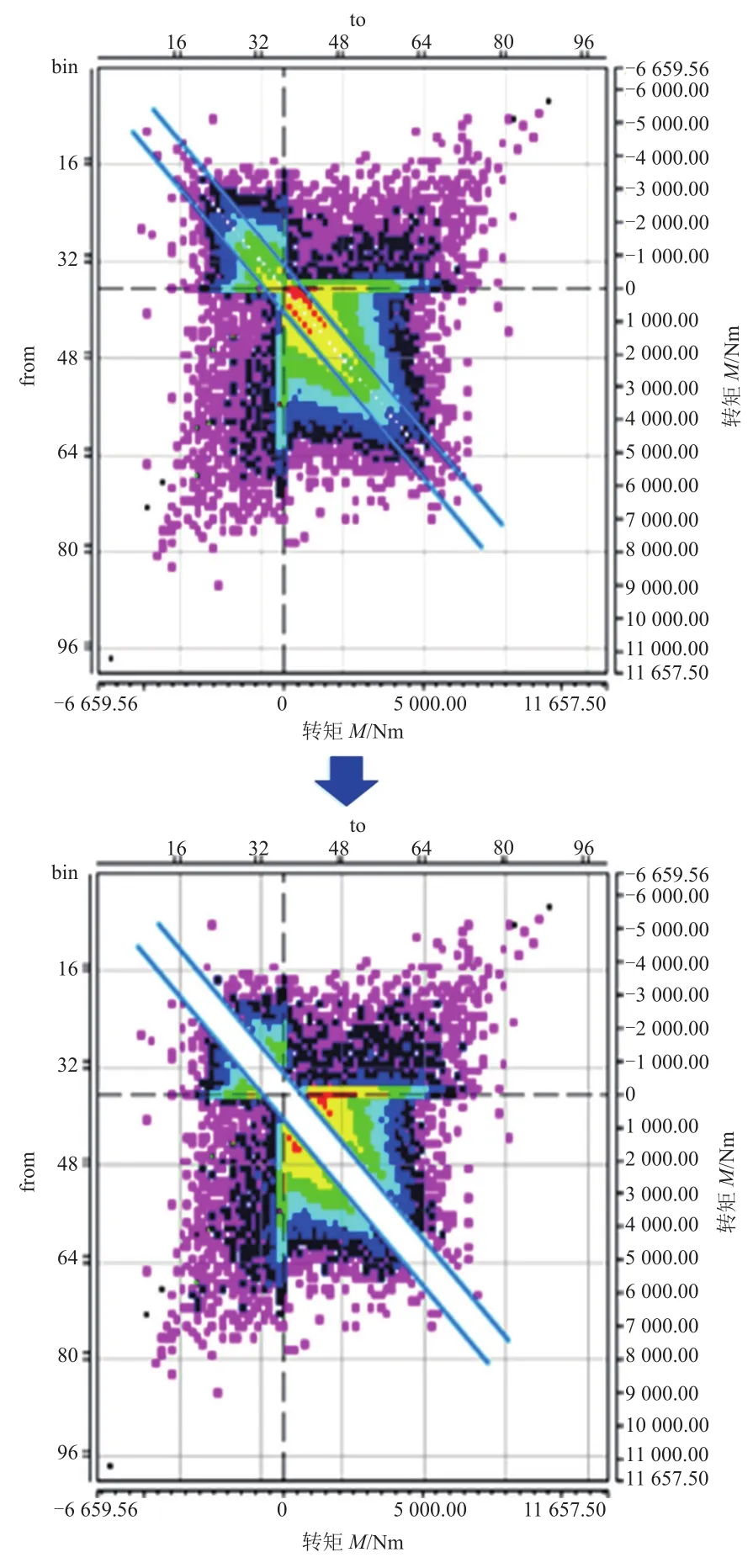

雨流滤波直接删除低于某阈值的雨流循环如图8所示,以“from-to”格式表示雨流矩,在主对角线上雨流循环幅值为0,沿副对角线两边递增,蓝线表示设置幅值的阈值,经雨流滤波,设置两条蓝线间的雨流循环频次为0。

图8 雨流滤波方法示意图

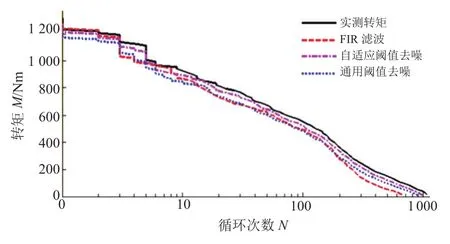

多工况动态转矩分析及信号处理方法与现有成熟技术(FIR型滤波、通用阈值滤波)从累积循环次数及累积伪损伤角度进行对照的差别效果图,如图9和图10所示。

由图9可知,相较于实测载荷信号,经过FIR型滤波器的载荷信号,其累积循环次数极大地减少了,这说明信号变得过于光滑,改变了实测信号的一些特性;经过通用阈值滤波后的载荷信号,其累积循环次数介于FIR型滤波器处理结果和多工况信号处理结果之间,而多工况信号处理后的载荷信号,其累积循环次数与实测信号很接近,这说明在去噪的基础上并没有过多地改变实测信号的特性。

图9 累积循环次数对照

由图10可知,相对于实测载荷信号,经过FIR型滤波器处理后,其累积损伤极大地减少,不仅去掉了干扰噪声也去掉了有效载荷,从而形成对实测信号的“过处理”;而经过多工况信号处理后的载荷信号,其累积损伤比实测信号低,但是比经过通用阈值去噪后的载荷信号高,这说明多工况信号处理去噪的方法只去掉了无效干扰噪声对零部件造成的损伤,更好地保留了有效载荷数据,对实测信号处理恰到好处,而通用阈值小波去噪的方法去掉了部分有效载荷。

图10 累积伪损伤对照

8 结论

本文以载荷谱编制需要可信度较高的数据作为出发点,对不同数据预处理计数方法所得结果进行了分析,即对传动轴载荷测试数据进行处理与分析、时域数据修正、挡位分割及各挡位数据里程统计,使用的雨流滤波方法在去除高频噪声方面有效、简便、易行,即在时域数据修正、挡位分割、各挡位数据里程统计、信号预处理结果评价等方面对实测载荷数据进行雨流计数统计后,能有效舍去矩阵中的小幅值雨流循环,且基本可以去除不产生疲劳损伤的雨流循环;能在保证疲劳损伤变化很小的情况下,对载荷疲劳试验及数据处理起到加速的效果。最后对载荷数据预处理方法的合理性及适用性进行评价,最终得到可信度较高的传动轴转矩数据,为后续编谱工作打下了坚实基础。