基于发动机吊耳材料非线性的有限元仿真研究

2021-04-17王俊然曾超程市刘伦伦沈琳清谢永胜

王俊然,曾超,程市,刘伦伦,沈琳清,谢永胜

(1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力股份有限公司,山东 潍坊 261061)

0 引言

发动机吊耳是发动机在吊装及转运过程中必不可少的部件,当其强度不满足要求时,发动机在吊装或转运过程中,就会发生吊耳变形,甚至断裂,进而导致发动机从空中坠落,造成严重安全事故和重大的经济损失[1]。现在对吊耳强度的校核主要以现场吊装验证为主。这样既费时费力,还存在一定危险。目前有限元方法较少应用在校核发动机吊耳强度上,且主要集中在船舶[2]、集装箱以及航天航空[3]等大型设备的吊装强度分析等应用上。发动机吊耳与大型设备吊耳有所不同,因此需要建立发动机吊耳强度的有限元仿真分析。

通过拉伸试验获取发动机吊耳材料的应力应变数据,考虑材料的非线性[4]行为,建立有限元模型对发动机吊耳进行有限元分析,并结合主机厂实际吊装情况,证实基于非线性材料对发动机吊耳进行有限元仿真方法的准确性。

1 获取材料属性

1.1 测试方法

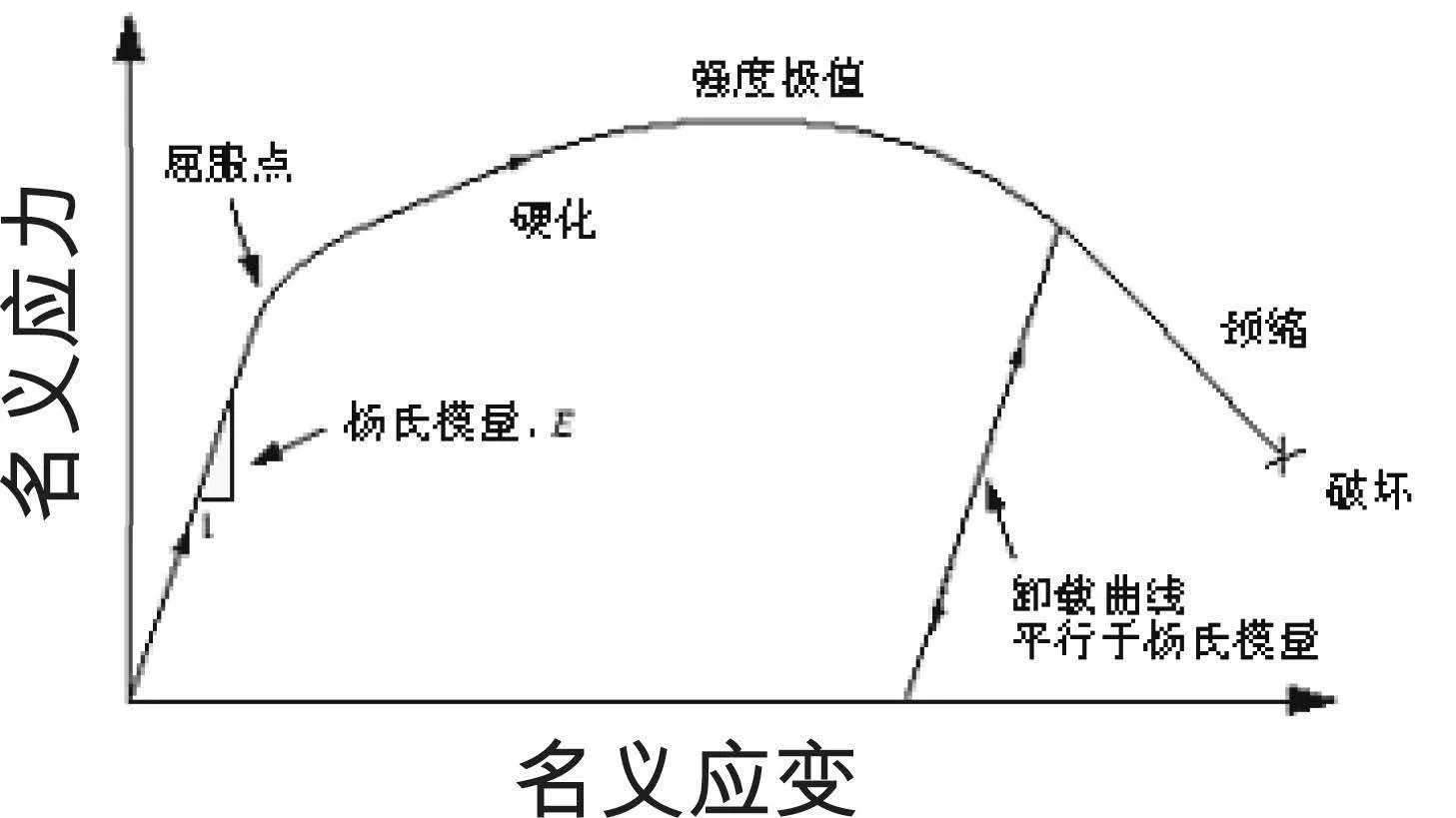

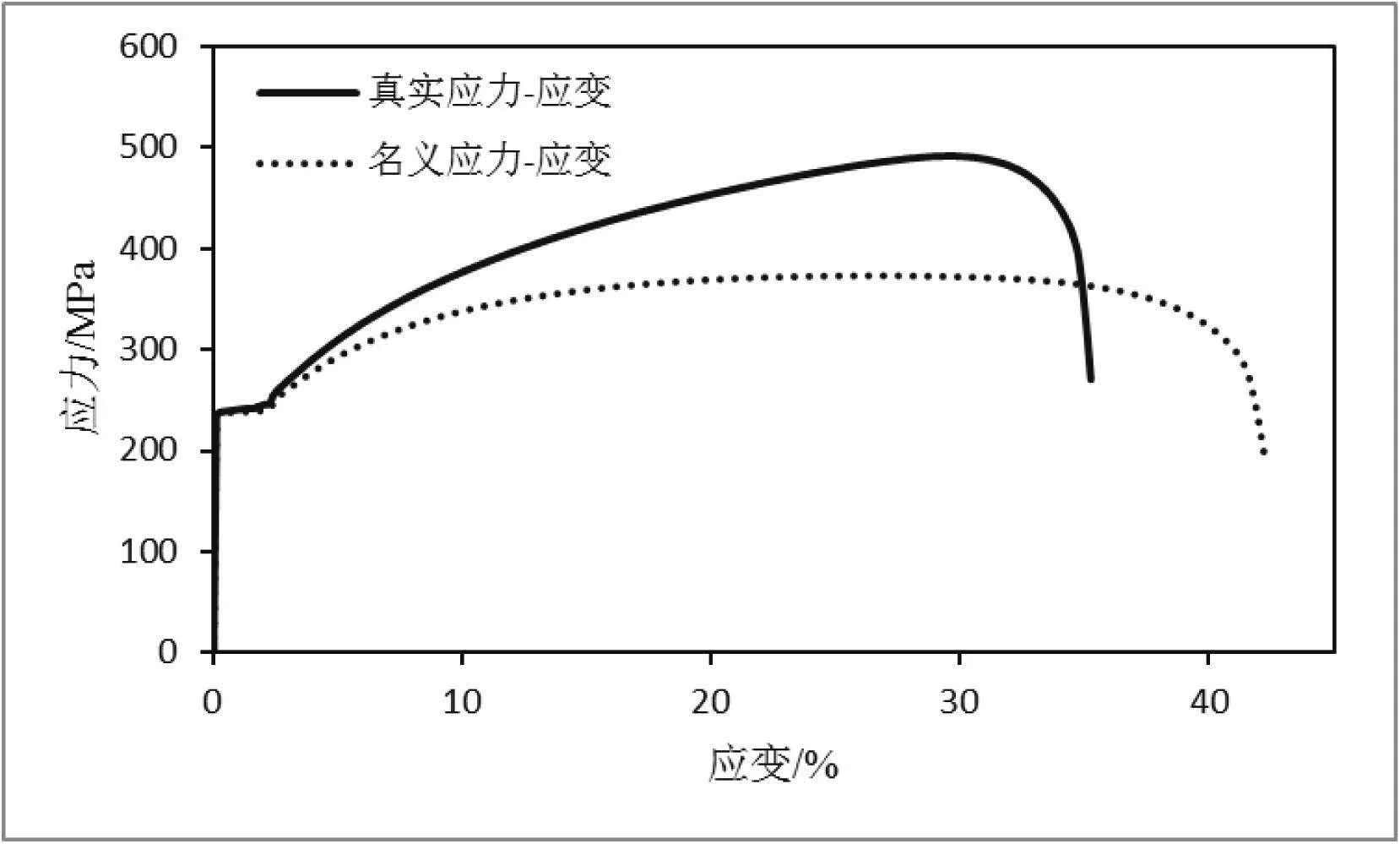

发动机吊耳的常用材料为Q235和Q345,其应力-应变性能如图1所示[5]。在小应力和应变情况时表现出近似线弹性的性质[6],材料刚度即弹性模量是一个常数;在高应力和应变情况下,开始具有非线性的行为,称其为塑性。从弹性到塑性行为的转变发生在材料应力-应变曲线上的屈服点。金属在到达屈服点之前属于弹性阶段,只产生弹性变形,在卸载后可以完全恢复。当应力超过了屈服应力,则进入塑性阶段,此时产生的既有弹性形变也有塑性形变,卸载后弹性形变可以完全恢复,但塑性形变将永久保持。当应力达到强度极限时,金属开始出现颈缩现象,并最终达到破坏。

图1弹塑性材料的应力-应变行为

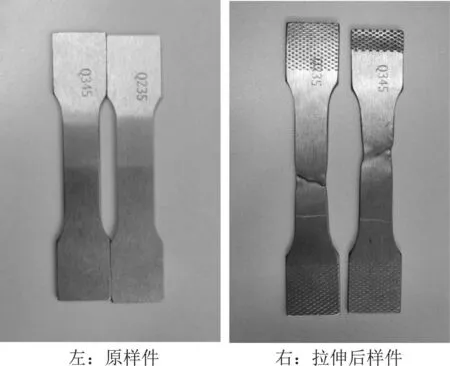

为获取发动机吊耳常用的材料属性,参考国家标准GB/T228.1-2010《金属材料 拉伸试验》第1部分:室温试验方法。利用深圳万测试验设备有限公司的ETM305D-TS拉伸试验机,对标准的板材拉伸样件进行拉伸试验。样件拉伸试验前、后如图2所示。

图2样件

1.2 数据处理

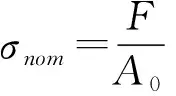

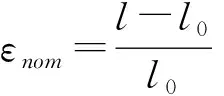

通过拉伸试验,获取了Q235和Q345的名义应力应变数据,但是在有限元分析中需采用真实应力应变数据,因此要对名义应力应变数据进行转化,具体公式如下:

(1)

(2)

式中,A0和l0样件的初始横截面积和长度;

A和l为某一时刻样件的横截面积和长度。由于样件体积不变,即A0×l0=A×l。

则真实应力:σt=σnom(1+εnom)

(3)

真实应变:εt=ln(1+εnom)

(4)

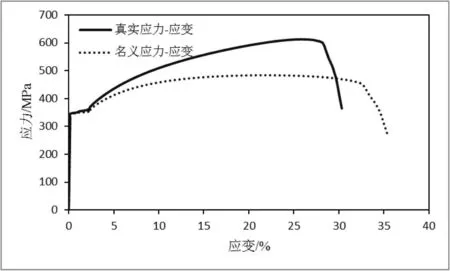

通过上述公式转换后得到的材料的真实应力应变和原始的名义应力应变曲线,如图3、图4所示。

图3Q235的应力-应变曲线

图4Q345的应力-应变曲线

2 发动机吊耳原结构仿真分析

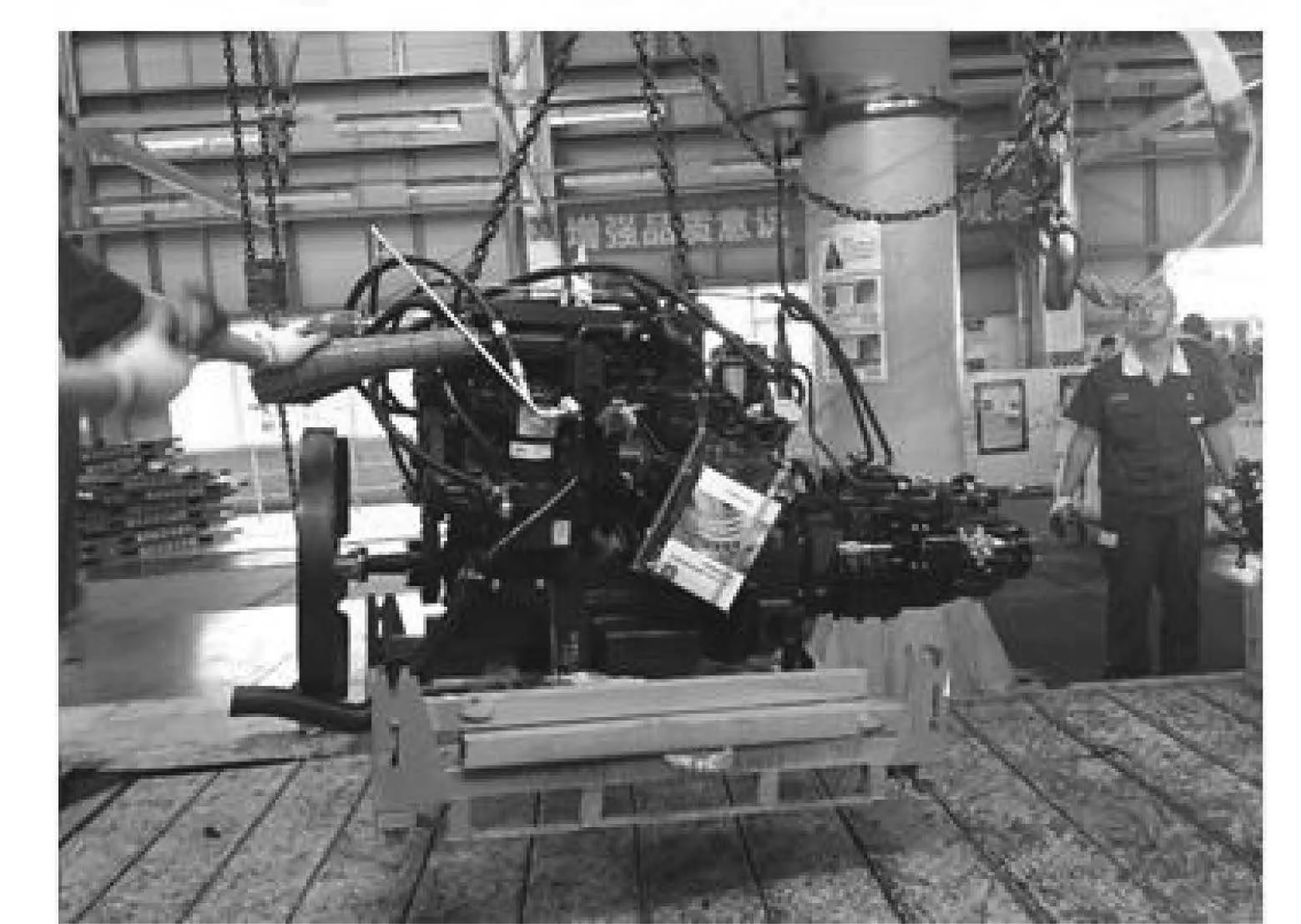

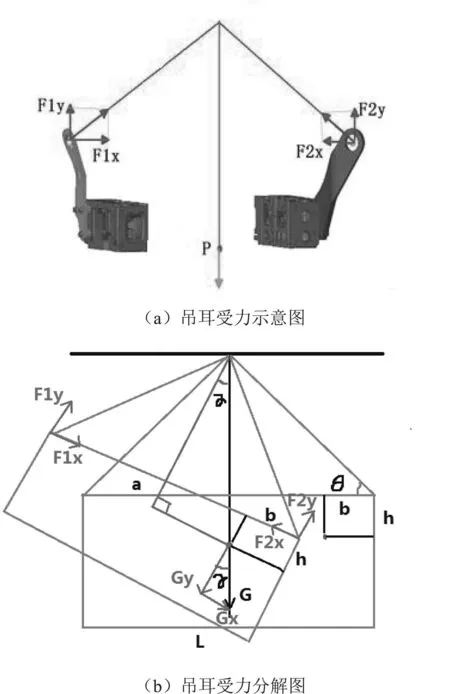

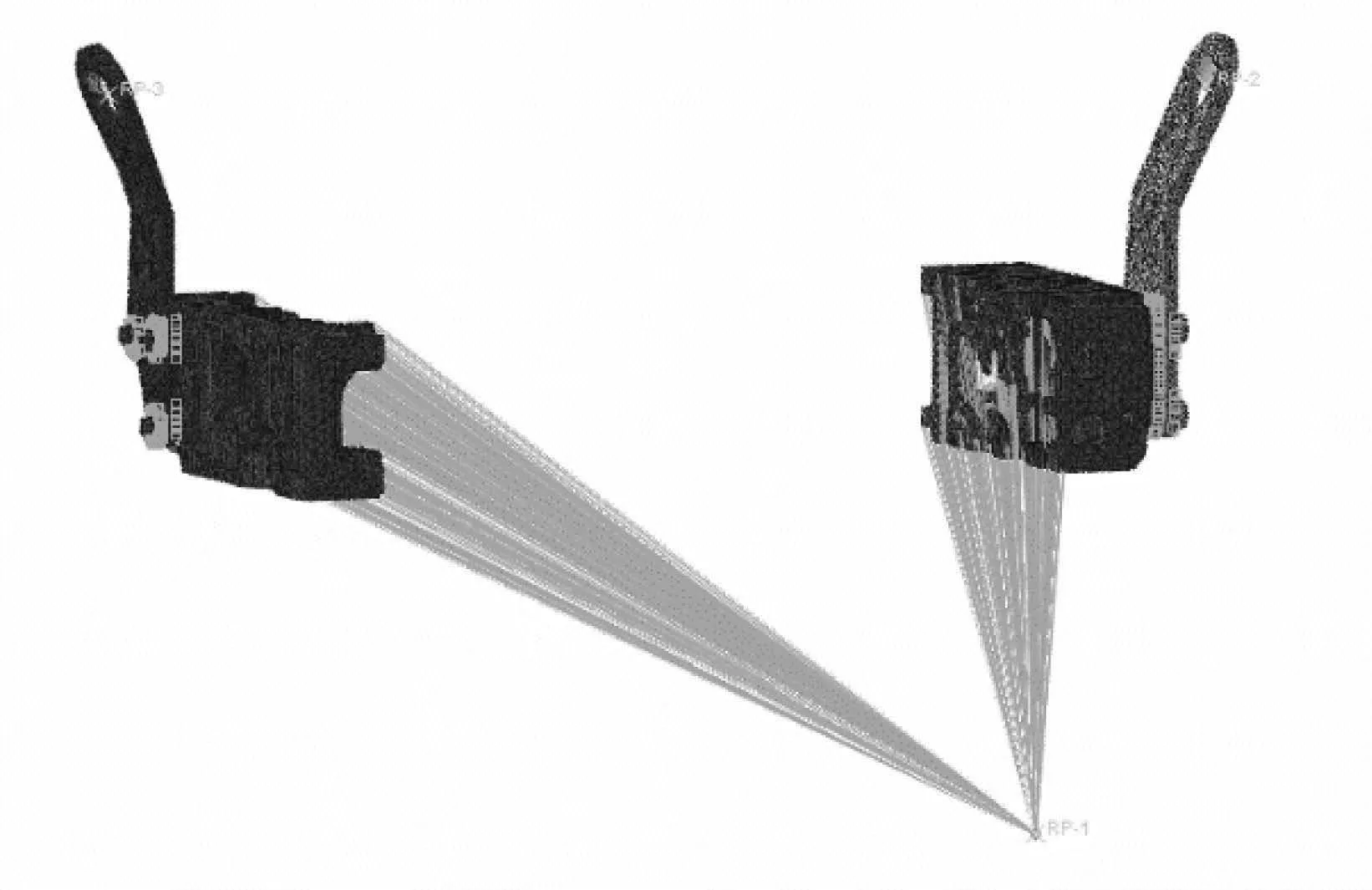

由于主机厂的条件限制,不能采用垂直起吊,只能采用斜拉起吊,绳索与发动机的水平方向夹角θ=60°,如图5所示。吊装过程中后吊耳发生明显变形,并与消音器发生干涉,结构不满足要求。

图5发动机斜拉起吊工况

2.1 发动机吊耳受力分析

发动机斜拉工况受力如图6a所示,发动机质心不在中心,将导致发动机偏转。偏转后的受力如图6b所示,该工况下吊环受到沿绳索方向的拉力,可将其分解为垂直向上和水平方向的拉力。

起吊过程中,以n倍的发动机重力模拟冲击载荷,按照两端吊耳的受力对发动机(动力总成)质心取矩平衡和受力分解关系,得到如下公式:

(5)

(6)

(7)

(8)

上式中:

Gy=G×cosα

(9)

(10)

式中,F1y为前吊耳垂直方向所受的力,F2y为后吊耳垂直方向所受的力,F1x为前吊耳水平方向所受的力,F2x为后吊耳水平方向所受的力,θ为绳索与水平方向的夹角,α为发动机偏转角度,h为吊耳受力点距质心P的垂直距离,G为发动机重量,L为两吊环水平距离,a为前吊环距质心P的水平距离,b为后吊环距质心P的水平距离,n为冲击系数(1-2)。

图6发动机斜拉起吊受力图

该发动机总成的质量为660 kg,在斜拉工况下,绳索与水平方向的夹角θ=60°,经计算发动机的偏转角度α=12°,前后吊耳所受的力分别为:F1y=751.5 N;F1x= 43 4N;F2y=8 650 N;F2x=4 994 N。

2.2 弹性材料有限元分析

原结构发动机吊耳的材料为Q235,采用弹性材料进行有限元分析时,材料的弹性模量为212 000 MPa、泊松比为0.288、密度为7 800 kg/m3。发动机吊耳有限元模型,如图7所示。

图7发动机吊耳有限元模型

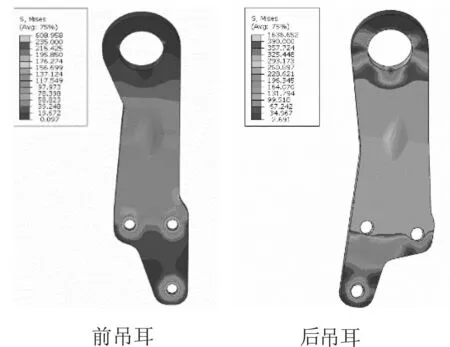

经计算:发动机前吊耳所受最大Mises应力为180 MPa,小于Q235的屈服极限235 MPa,满足要求;后吊耳所受最大Mises应力为1 400 MPa,远超屈服极限和强度极限,不满足要求。但由于仅采用材料的弹性阶段属性,当应力值超过屈服极限后,所产生的应力均为虚假应力,且远大于吊耳实际所受的应力。因此,当吊耳所受应力超过屈服极限,仍采用弹性阶段属性进行分析,这与实际情况不符,应采用非线性材料属性进行分析,应力云图如图8所示。

图8弹性材料-原发动机吊耳应力云图

2.3 非线性材料有限元分析

原结构发动机吊耳采用非线性材料属性进行有限元分析时,不仅设置材料的弹性阶段属性,还设置材料的塑性阶段属性。经计算发动机前吊耳所受最大Mises应力为180 MPa,小于Q235的屈服极限235 MPa,因为其未超过屈服极限,仍处于弹性阶段,所以采用弹性材料和非线性材料计算的结果相同;后吊耳所受最大Mises应力为500.7 MPa,远小于采用弹性材料的结算结果,但仍大于屈服极限和强度极限,因此力不满足设计要求,应力云图如图9所示。

图9非线性材料-原发动机吊耳应力云图

通过有限元计算,发动机后吊耳强度不满足要求,与主机厂反馈的吊装情况一致,故需要对现有结构进行优化。

3 发动机吊耳优化结构仿真分析

原结构在主机厂吊装过程出现了变形,为了安全起见对前后吊耳同时进行优化,将原有的向外侧折弯结构,优化为直板结构,并对后吊耳进行翻边处理,来提高其抗弯强度,并将材料由Q235更改为Q345。具体优化数模,如图10所示。为校核优化后结构是否满足要求,对其进行有限元分析。

图10发动机吊耳结构

3.1 弹性材料有限元分析

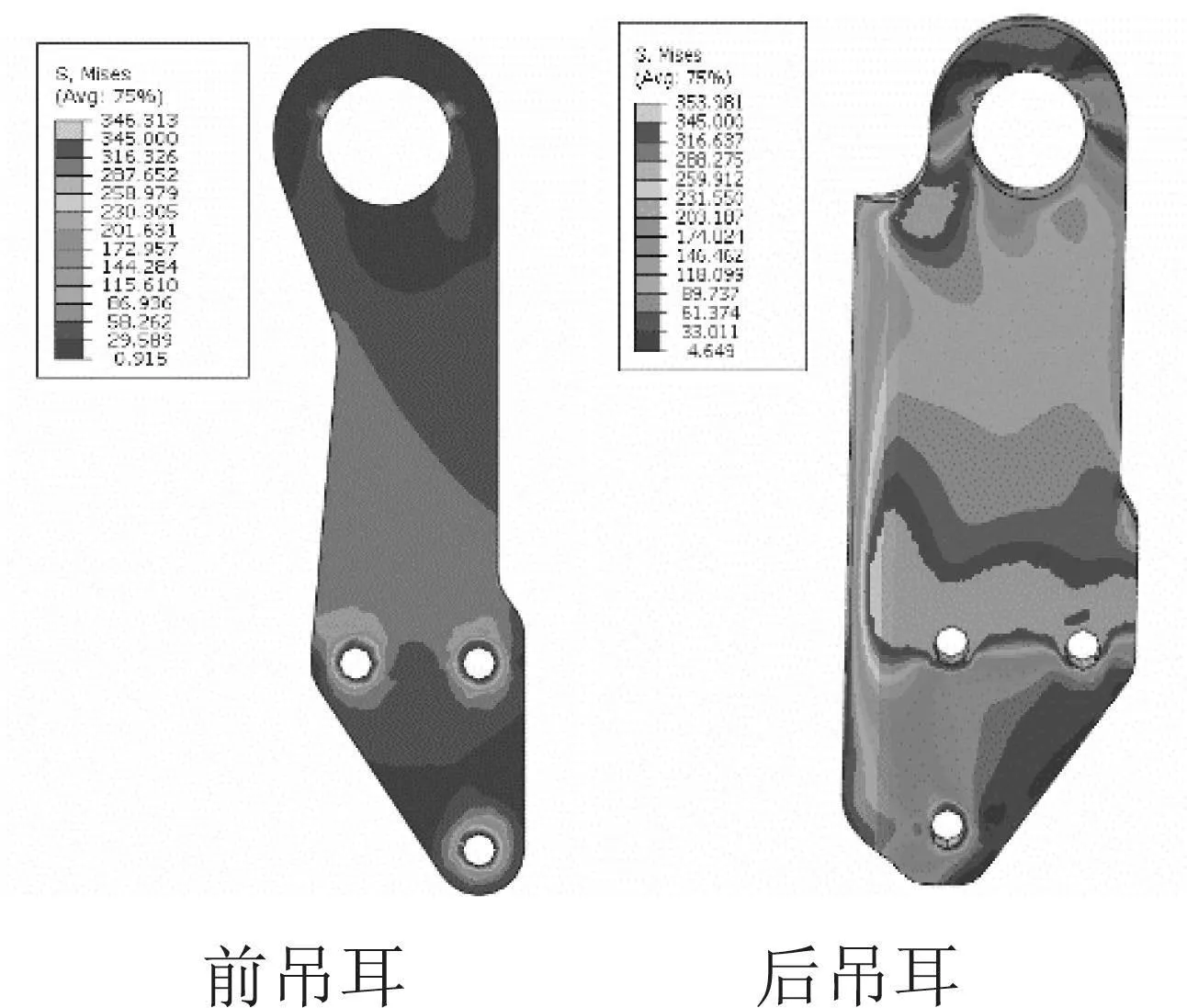

优化结构发动机吊耳的材料为Q345,采用弹性材料进行有限元分析时,仅设置材料的弹性模量为206 000 MPa,泊松比为0.28和密度为7 850 kg/m2。经计算发动机前吊耳所受最大Mises应力为90 MPa,小于Q345的屈服极限345 MPa,满足要求;后吊耳所受最大Mises应力为618 MPa,超出屈服极限和强度极限,不满足要求。应力云图如图11所示。

图11弹性材料-优化后发动机吊耳应力云图

3.2 非线性材料有限元分析

对优化后的发动机吊耳采用非线性材料属性进行有限元分析,经计算发动机前吊耳所受最大Mises应力为90 MPa,前吊耳满足要求;后吊耳所受最大Mises应力为346.5 MPa,超过屈服极限345 MPa,但远小于强度极限470 MPa。其变形量最大值为4 mm,此变形量不会与周围零部件发生干涉,满足设计要求。应力云图如图12所示。

图12非线性材料-优化后发动机吊耳应力云图

主机厂采用优化后结构进行吊装,发动机前后吊耳均无明显变形,满足要求。主机厂反馈情况与采用非线性材料的仿真结果一致,故证实采用非线性材料进行有限元分析的准确性。

仅采用材料的弹性阶段属性进行有限元分析时,当发动机吊耳所受应力超过屈服极限后,其所产生的应力均为虚假应力,远大于发动机吊耳实际所受应力,不具有实际参考价值。因此需要采用非线性的材料属性进行有限元分析,这样得到结果更符合实际情况,有利于指导产品的开发与设计。

发动机吊耳仅在厂内发动机转运和主机厂装机时使用,在发动机全生命周期内使用次数有限,当其所受应力超过屈服极限,但未达到强度极限时,且与周边零部件不干涉的情况下,均可正常使用。采用非线性材料分析时,当其应力超过屈服极限,但未超过强度极限时,可参考其变形量是否会与周围零部件干涉来判断是否满足要求。

4 结论

通过对某发动机吊耳的强度进行有限元分析,可得到以下结论:

(1)采用弹性材料进行有限元分析时,当发动机吊耳所受应力超过屈服极限后,其所产生的应力均为虚假应力,远大于发动机吊耳实际所受应力,不具有实际参考价值。

(2)采用非线性材料属性得到的有限元仿真结果与主机厂反馈情况一致,证实采用非线性材料进行有限元分析的有效性。

(3)采用非线性材料分析时,当其应力超过屈服极限,但未超过强度极限时,可参考其变形量是否会与周围零部件干涉来判断发动机吊耳是否满足要求。