套筒石灰窑拱桥用方镁石-尖晶石耐火砖的损毁原因分析

2021-04-13李人骏郭莹莹谭上荣

李人骏 张 玲 李 勇 郭莹莹 谭上荣

1)辽宁科技大学 材料与冶金学院 辽宁鞍山114051

2)北京科技大学 材料科学与工程学院 北京100089

活性石灰是钢铁冶炼过程中的重要辅料,目前在国内外生产活性石灰使用的石灰窑窑型主要有回转窑、环形套筒竖窑、并流蓄热式双膛窑和双梁竖窑[1-2]。

环形套筒竖窑又名“贝肯巴赫环形套筒竖窑”,我国在二十世纪九十年代由梅山钢铁公司首先引入该项技术,具有占地少、日常操作维护较为简单、煅烧后石灰活性高和好的燃料适应性等优点[3-5]。近些年来,随着套筒石灰竖窑的大型化和替代燃料的大量使用,套筒石灰竖窑的煅烧工况有了很大变化,拱桥部位的方镁石-尖晶石耐火砖的使用寿命明显下降,造成石灰窑检修频繁,生产成本提高。

本文中就套筒石灰竖窑中拱桥部位使用的方镁石-尖晶石耐火砖损毁原因进行了分析探讨。

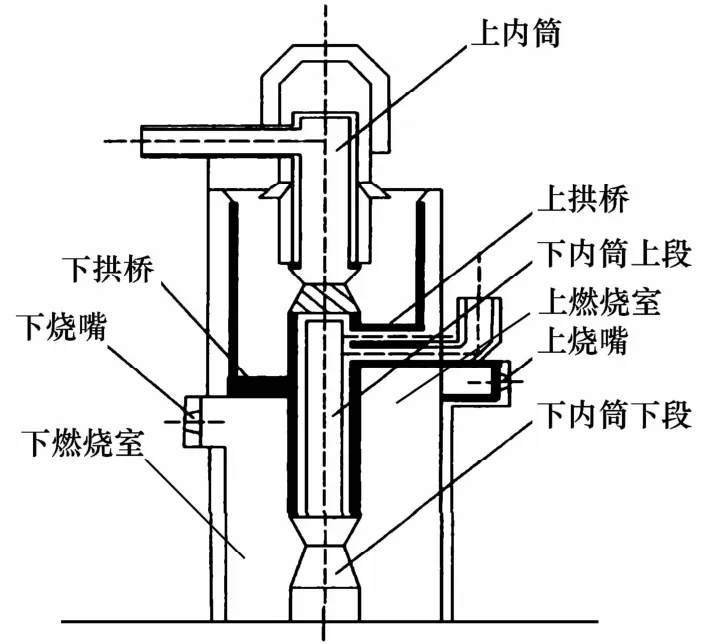

1 套筒窑的基本结构及对耐火材料的要求

套筒窑结构示意图如图1所示。其中,燃烧室以径向安装在窑体的中部,在燃烧室朝向窑内开口的地方用耐火材料砌筑的拱桥将内外筒体相互连接起来,并将物料径向截断,这样的设计使得燃烧产生的高温气体可以均匀地分布在窑内断面上,保证了石灰石物料的均匀受热[6]。

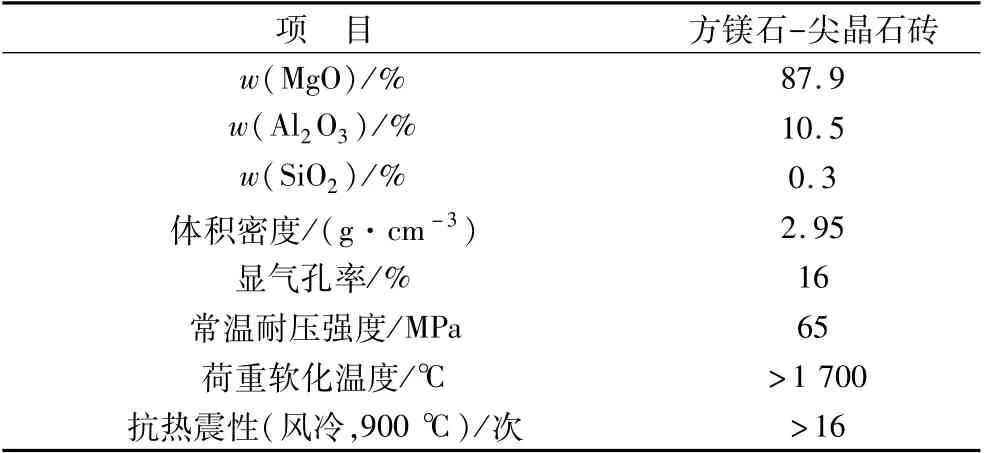

随着煅烧技术和石灰活性要求的不断提高,对石灰窑用耐火材料的要求也不断提高。在拱桥等关键部位,由于在生产的过程中会受到高温热冲击、物料的机械冲击以及化学侵蚀等因素的影响使得耐火材料使用环境比较恶劣。特别是拱桥下部的耐火砖,在使用过程中经常会出现“掉牙”脱落,甚至会发生最下层拱圈坍塌,严重影响了正常生产的进行[7-9]。拱桥部位的耐火砖先后使用过镁砖和镁铬砖,但是由于镁砖的抗热震性差和镁铬砖的Cr6+污染问题,被具有较好抗热震性、荷重软化温度高和抗碱性氧化物侵蚀能力强等优点的方镁石-尖晶石砖所替代[10]。方镁石-尖晶石砖的理化性能指标见表1。

图1 套筒石灰窑结构示意图

表1 石灰套筒窑内方镁石-尖晶石砖的理化性能

其余部位使用的有黏土砖和莫来石砖等,使用的不定形耐火材料有高铝浇注料、黏土质浇注料等[11]。

方镁石-尖晶石砖由于在套筒窑内关键部位拱桥中大量使用,所以其使用状况直接影响着拱桥的寿命。

2 拱桥用方镁石-尖晶石砖的损毁机制分析

2.1 镁质耐火材料的水化

引起套筒窑内方镁石-尖晶石砖水化的原因主要有:1)石灰石原料进窑前烘干不充分,使得水分随着原料一起进入窑内;2)镁质耐火材料接触到了燃料带入或者燃烧后产生的水分;3)镁质耐火材料在砌筑过程中接触到了含水的浇注料和火泥等[12-14]。

2.2 冲蚀磨损

石灰套筒窑的内部结构特点使得拱桥部位的方镁石-尖晶石砖在高温使用过程中要长时间经受石灰石物料和高速高温烟气(含尘量较大)的冲刷和磨损,这是导致其高温服役失效的重要因素之一[8,15]。

由于耐火材料是非均质体,基质是其薄弱部分,而冲蚀磨损也是从基质部分开始的[15-16]。通常情况下耐火材料原料的硬度越大,耐磨性就越好,而原料的硬度与其矿物相的晶体结构类型相关。由于方镁石属于离子晶体,硬度较原子晶体的刚玉和碳化硅等的低,所以,以其为基质的方镁石-尖晶石砖的耐磨性较差[17]。

2.3 热震损毁

燃料供给或热值的不稳定、设备检修等原因导致的频繁停开窑使得窑内的温度与压力变化频繁,产生的热震破坏是造成方镁石-尖晶石砖损毁的重要原因[18-19]。

在方镁石-尖晶石砖使用过程中,由于方镁石(13.3×10-6K-1)基质和镁铝尖晶石(8.9×10-6K-1)骨料之间的热膨胀系数不匹配,使得这两相在因温度变化造成的体积膨胀-收缩时产生应力,导致两相之间产生微裂纹。在持续的热冲击下微裂纹会沿着基质、晶粒和晶粒-基质的界面发生扩展,造成材料的非线性断裂[20]。此外,耐火材料成分的不均匀性和使用过程中发生的相变都会导致制品内部微裂纹的形成和扩展。

2.4 侵蚀介质的物理化学反应

侵蚀作用也是造成方镁石-尖晶石砖高温服役失效的重要原因。窑内的侵蚀介质与方镁石-尖晶石砖之间会反应形成异常致密的反应层,其在石灰石块料的冲击和热应力等的作用下不能稳定存在而发生脱落,然后在砖的表面又会形成新的反应层,从而对耐火砖造成持续性的破坏[7],不仅破坏了耐火砖原有的致密结构,还加剧了磨损和热震损毁的程度。

2.4.1 固体侵蚀介质

石灰石原料的分解和燃料煤粉燃烧后灰分中的CaO和SiO2是主要的固体侵蚀介质,此外还有Al2O3、Fe2O3和MgO等。由于窑内拱桥部位在生产过程中呈局部正压,石灰石细粉和灰分会附着在方镁石-尖晶石砖的表面并沿着裂纹和大的气孔进入到砖内形成低熔点相,从而影响其使用寿命[10]。

CaO进入到砖内后会与MgAl2O4反应生成低熔点的12CaO·7Al2O[21]3,使得方镁石-尖晶石砖的弹性和抗渣侵蚀能力下降[22]。由于石灰窑内CaO有着较高的活性使得反应更易发生,因此CaO高温下还会和Al2O3、Fe2O3反应生成低熔点的2CaO·Fe2O3和4CaO·Al2O3·Fe2O3,使得方镁石-尖晶石砖的高温强度降低。同时,2CaO·Fe2O3液相还是石灰窑内发生结瘤时,“瘤子”结块生长的基础液相[23]。结瘤会造成窑内气流不畅和局部热量集中,导致石灰石过烧并与其他杂质反应生成熔融物,从而加剧了耐火砖的损毁[24]。

高温下硅酸盐矿物相的形成对方镁石-尖晶石砖的使用会产生不利影响,而形成的矿物相种类是由与耐火砖所接触的渣中的钙硅比所决定的。孙嫚嫚[25]的研究表明:当渣中的钙硅比为2和2.5时,CaO-SiO2-Al2O3-Fe2O3-MgO系渣对方镁石-尖晶石砖的侵蚀产物主要是CaMgSiO4、2CaO·SiO2和Ca3Mg(SiO4)2。这些矿物相会在方镁石-尖晶石砖内构成低固化温度的MgO-MA-硅酸盐三元系。由于在体系中还存在着Al2O3、Fe2O3等其他成分,使得三元系中出现液相的温度还会更低。低熔点液相的不断生成和增多降低了MgO颗粒间的直接结合程度,造成方镁石-尖晶石砖的高温性能下降[27]。而C2S除了会与MgO、MA构成低共熔点的三元系,当遇到外界温度变化时β-C2S还会发生晶型转变,其产生的体积变化会导致耐火砖发生粉化[28]。

2.4.2 气体侵蚀介质

近年来生产企业为了控制成本使用石油焦和重油作为燃料[3],燃烧后产生的酸性挥发性气体SO3和V2O5对方镁石-尖晶石耐火砖有着较强的侵蚀作用。

SO3在600~800℃会与MgO反应生成MgSO4,MgSO4的热稳定性较差,在900~1 100℃时就会分解,导致耐火砖结构变得松弛[29]。此外SO3还会与CaO和MgAl2O4反应生成Ca4Al6O12·SO4和MgO,加剧了砖内尖晶石成分的损耗[21]。当SO3通过气孔进入砖内后,会与沉积在气孔中的石灰石细粉或者晶间结合相C2S反应生成CaSO4,其产生较大的体积膨胀而对砖体造成严重破坏。

V2O5对镁质耐火材料的侵蚀主要是通过破坏方镁石间结合相进行的。Cauley[30]通过对MgO-CaOSiO2-V2O5四元相图的分析指出,无论是以C2S还是M2S为主要结合相的镁质耐火材料中,只要有少量V2O5存在都会有Ca3(VO4)2(熔点1 380℃)生成,并且随着体系中MgO量的增加,钒酸盐会更易生成。陈树江等[31]、Fernandez等[32]研究了V2O5对MgO和MgAl2O4的侵蚀机制,结果表明:V2O5会与MgO和MgAl2O4反应生成Mg3(VO4)2,并产生体积膨胀,特别是当V2O5与MgAl2O4反应时还会产生刚玉相,使得尖晶石结构肢解而导致结构疏松。V2O5除了会直接与MgAl2O4、C2S、M2S反应,同时还会使得SO3对这三者的侵蚀作用显著增强[33]。

3 结语

拱桥是套筒石灰窑中的关键部位,拱桥中大量使用的方镁石-尖晶石砖损毁的原因主要有镁质耐火材料的水化、生产过程中由于窑内温度与压力的波动造成的热震损毁、物料下料与窑内高温高速烟气造成的冲蚀磨损和窑内侵蚀介质对方镁石-尖晶石砖的侵蚀作用。为了提高拱桥的使用寿命,可以采取以下措施:1)可以对方镁石-尖晶石砖进行浸盐等特殊处理,以提高其抗水化性;2)对窑内拱桥等关键部位进行定期的清理积灰,防止结瘤现象的发生;3)建立完善合理的开停窑制度,减少在开停窑过程中对耐火材料产生的热应力破坏;4)控制入窑的石灰石原料和使用燃料的质量,以减少带入窑内有害杂质的量;5)可以在拱桥等关键部位使用镁锆砖或者开发能更好满足套筒石灰套拱桥使用要求的耐火材料。