镁铝尖晶石对煅烧LiNixCoyMnzO2正极材料用匣钵材料性能的影响

2021-04-13翟鹏涛刘明杨周文英陈留刚丁达飞叶国田

翟鹏涛 刘明杨 周文英 陈留刚 丁达飞 叶国田

1)河南财经政法大学 工程管理与房地产学院 河南郑州450046

2)郑州大学 材料科学与工程学院 河南郑州450001

三元正极材料LiNixCoyMnzO2(LNCM)因具有高比容量、高电压以及良好的循环稳定性,被广泛应用于电动汽车锂电池的设计与研发[1]。在工业量产过程中,将正极材料前驱体(Li2CO3或 LiOH 和NixCoyMnz(OH)2的混合物)置于匣钵(通常为堇青石质、莫来石质和刚玉质等)中,通过高温固相法来煅烧生产LNCM正极材料[2-3]。然而,在高温下,匣钵中的Al2O3、SiO2与LNCM正极材料中的Li2O反应生成了LiAlSiO4、LiAlO2和LiAl5O8等化合物,匣钵中的Al2O3与LNCM正极材料中的NiO、CoO、MnO反应形成了镍铝尖晶石固溶体(NixCoyMnz)Al2O4等产物[4],造成了匣钵内壁的侵蚀。由于反应产物与原匣钵中的物相热膨胀系数不一致,导致了被侵蚀层的开裂与剥落,降低了匣钵的使用寿命。镁铝尖晶石具有良好的高温性能和抗侵蚀性能。镁铝尖晶石砖替代了含铬材料被广泛用于干法水泥回转窑的上过渡带,能够较好抵抗水泥物料的碱侵蚀[5-6]。匣钵材料的侵蚀一般从基质部分开始,在莫来石质匣钵中SiO2含量越高,越容易因性质活跃的碱性氧化物Li2O的侵蚀渗透而发生剥落。减少匣钵中的SiO2含量是提高莫来石质匣钵使用寿命的有效途径之一。然而,刚玉(Al2O3)因热膨胀系数较大(8.8×10-6℃-1),过量加入易导致材料的抗热震性能下降,使其在匣钵材料中的加入量受到了限制。

因此,采用混合实验法[7-8]研究了镁铝尖晶石与LNCM正极材料在高温下的界面反应以评估其抗侵蚀性能,并以镁铝尖晶石为基质制备了莫来石质匣钵材料,以探究镁铝尖晶石加入量与匣钵材料的强度以及抗热震性能的关系。

1 试验

1.1 试样制备

试验原料采用配置好的LNCM三元正极材料前驱体,即Li2CO3(w(Li2CO3)=99.0%,粒度≤0.065 mm)和Ni0.5Co0.2Mn0.3(OH)2(w(Ni0.5Co0.2Mn0.3(OH)2)=99.0%,粒度≤0.035 mm)粉体混合而成;镁铝尖晶石,粒度≤0.090 mm。将LNCM 正极材料前驱体(Li2CO3与Ni0.5Co0.2Mn0.3(OH)2按照质量比3∶7混合)和镁铝尖晶石细粉按照质量比3∶7混合,再加入3%(w)的黄糊精为成型剂,在滚筒磨中干混100 min(使用φ5和φ10 mm氧化锆球,φ5与φ10 mm氧化锆球质量比为3∶5;球料质量比为1∶1),再加入3%(w)的蒸馏水湿混10 min。取25 g混合物料,以50 MPa压力压制成φ36 mm×8 mm圆柱体。将压制成的圆柱试样先于110℃干燥24 h,然后分别在800~1 100℃煅烧6 h。

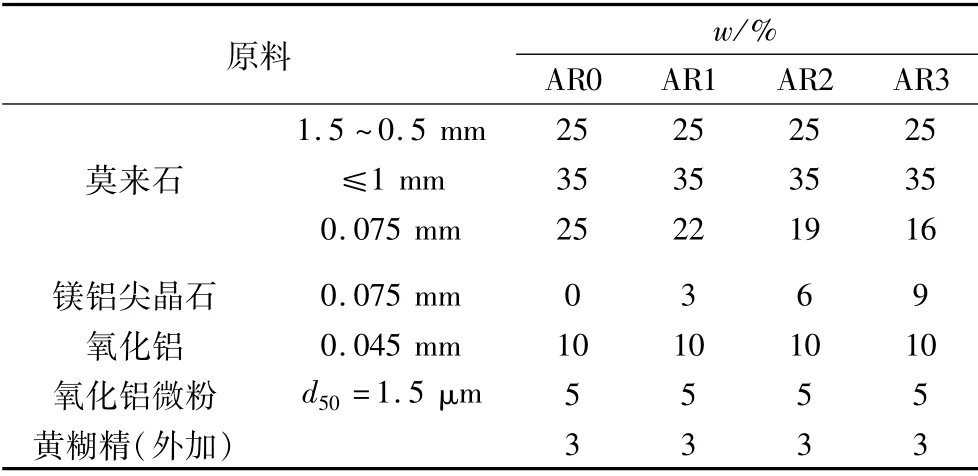

为了探究镁铝尖晶石作为基质对莫来石质匣钵材料性能的影响,制备了镁铝尖晶石质量分数为3%、6%和9%的匣钵材料试样,并分别标记为AR1、AR2和AR3,将不加镁铝尖晶石的匣钵材料试样标记为AR0作为对比样,具体配方如表1所示。

表1 匣钵材料配方Table 1 Formulations of sagger materials

将配好的原料先预混1~2 min,再倒入NRJ-411A型水泥胶砂搅拌机中干混1 min,加水后湿混4 min。将混好的物料陈腐24 h,在100 MPa压力下压制成25 mm×25 mm×150 mm长条试样。将成型的坯体试样在室温下养护10 h后再于110℃烘干24 h,将烘干的试样于1 370℃热处理3 h后自然冷却。

1.2 样品表征

1.2.1 正极材料前驱体和镁铝尖晶石反应性能表征

分别经800~1 100℃保温6 h热处理后的镁铝尖晶石-LNCM正极材料前驱体混合试样,一部分被磨成粉,采用XRD衍射仪检测镁铝尖晶石-LNCM正极材料前驱体混合试样中的物相组成;一部分被切成薄片用低黏度树脂浸渍,打磨,剖光,制备成光片,使用配备能量色散光谱(EDS)系统的扫描显微镜SEM(Philips XL-30 FEG)在15 kV电压下对浸渍抛光后的混合试样进行微观结构和化学组成分析。

1.2.2 莫来石质匣钵材料性能表征

分别采用GB/T 5072—2008、GB/T 3001—2007和GB/T 2997—2000测量1 370℃热处理后试样的耐压强度、抗折强度、体积密度和显气孔率;将1 370℃热处理3 h冷却后的长条状试样在1 100℃保温0.5 h后放入流动的冷水中淬冷1次,将试样干燥并测量其残余抗折强度,以强度保持率表征抗热震性能。

2 结果与讨论

2.1 镁铝尖晶石与LNCM正极材料的高温化学反应

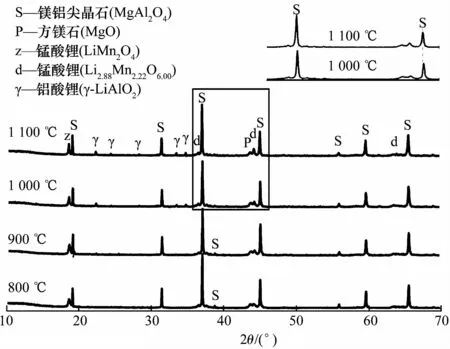

图1为镁铝尖晶石-LNCM正极材料前驱体混合试样经800~1 100℃保温6 h热处理后的XRD图谱。

图1 镁铝尖晶石-LNCM正极材料前驱体试样经不同温度处理后的XRD图谱Fig.1 XRD patterns of magnesium aluminium spinel-LNCM precursor samples heat treated at different temperatures

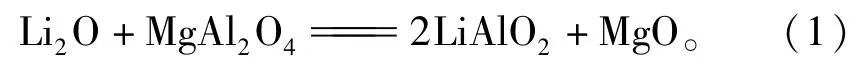

从图1可以看出,当温度为800℃时仅有LNCM的过渡产物锰酸锂(LiMn2O4)生成;当温度升高至900℃时开始有极少量的镁铝尖晶石-LNCM材料反应产物铝酸锂(γ-LiAlO2)形成;当温度升高至1 000℃以上、特别是达到1 100℃时有较多的铝酸锂(γ-LiAlO2)生成。同时,混合试样中还检测到了方镁石(MgO)的峰。这可能是因为温度升高,增强了镁铝尖晶石与LNCM正极材料的界面反应的驱动力,促进化学反应(1)的进行,进而生成了铝酸锂(γ-LiAlO2)和方镁石(MgO)。

从图1还可以看出,当热处理温度为800~1 000℃时,随着温度的升高,混合试样中的镁铝尖晶石(MgAl2O4)主强峰(37.01°)峰值逐渐降低,次强峰(38.72°)逐渐消失。这是由于反应(1)随温度升高而得到增强,消耗了镁铝尖晶石(MgAl2O4)造成的。然而,当温度从1 000℃升高至1 100℃时,有较多的铝酸锂(γ-LiAlO2)生成,而镁铝尖晶石(MgAl2O4)的主强峰(37.01°)和次强峰又有所升高。这可能是因为LNCM正极材料中的Ni2+、Co2+、Mn2+在1 100℃时随反应(2)的界面扩散到了镁铝尖晶石中,形成了(Nix,Coy,Mnz,Mg)Al2O4尖晶石固溶体。通过局部放大的XRD图谱能够看出:随着过渡金属离子的固溶,使镁铝尖晶石峰向小角度方向进行偏移,这是因为Ni2+、Co2+、Mn2+的掺入引起了晶胞参数增大。

结果表明,在800~900℃时,镁铝尖晶石与LNCM正极材料几乎不发生化学反应,在1 000℃时开始有铝酸锂(γ-LiAlO2)生成,而在1 100℃时,反应得到了进一步的增强,LNCM正极材料中的过渡金属离子Ni2+、Co2+、Mn2+开始固溶到镁铝尖晶石中形成(Nix,Coy,Mnz,Mg)Al2O4尖晶石固溶体。在800~1 100℃均能检测到少量方镁石(MgO)的峰,并随温度的升高而逐步增强。这可能是因为LNCM正极材料能够促进镁铝尖晶石在高温下的分解。

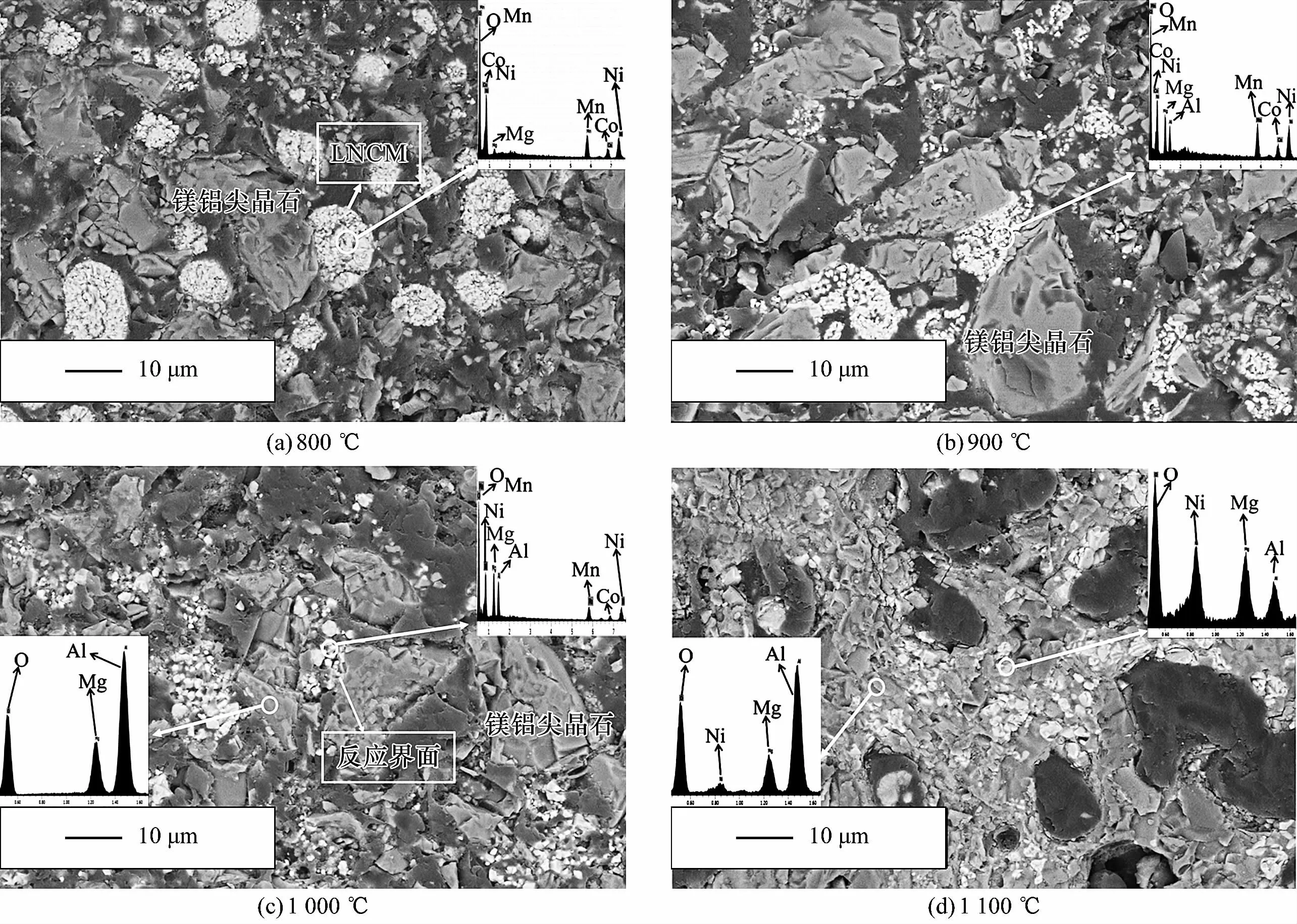

图2为镁铝尖晶石-LNCM正极材料前驱体混合试样经过800~1 100℃保温6 h后的SEM照片和EDS图谱,其中,亮白色的团簇状物质为LNCM 或LNCM的过渡产物(如图1中所示的锰酸锂(LiMn2O4和Li2.88Mn2.22O6.00)),灰色颗粒为镁铝尖晶石。从图2(a)和图2(b)可以看出:当热处理温度为800和900℃时,LNCM系化合物与镁铝尖晶石颗粒独立分布,LNCM 呈现出团簇状是因为LNCM 前驱体中的Li2CO3与NixCoyMnz(OH)2反应生成了LNCM系化合物。当温度升高至1 000℃时,开始有少量来自LNCM中的亮白色化合物附着在镁铝尖晶石颗粒的边缘,形成化学反应界面。当温度升高至1 100℃时,镁铝尖晶石与LNCM正极材料呈现出紧密结合的烧结连通形貌。这是由于镁铝尖晶石与LNCM正极材料的界面反应极大增强,生成较多的诸如γ-LiAlO2、(Nix,Coy,Mnz,Mg)Al2O4尖晶石固溶体等造成的。

图2 镁铝尖晶石-LNCM正极材料前驱体试样经不同温度处理后的SEM照片和EDS图谱Fig.2 SEM and EDS analyses of magnesium alumina spinel-LNCM precursor samples heat treated at different temperatures

从图2(d)中的EDS分析结果可以看出:当温度为1 100℃时,LNCM正极材料中的Ni2+扩散到了镁铝尖晶石中。EDS结果还发现,在LNCM正极材料中检测到了Mg元素,并随着温度的升高,Mg元素的峰值不断增加,即镁铝尖晶石中的Mg2+在高温下扩散到了LNCM系化合物中。这可能是因为Mg2+与Li+的半径大小相近,在前驱体形成LNCM材料过程中,通过扩散作用固溶到了LNCM 系化合物的晶体结构中[9]。

XRD和SEM-EDS的分析结果表明:镁铝尖晶石与LNCM正极材料在800~1 000℃时化学反应程度较低,具有良好的抗侵蚀性能[7-9]。但LNCM正极材料能够促进镁铝尖晶石在高温下的分解,且Mg2+在煅烧过程中可能通过反应界面扩散到LNCM正极材料中去。因此,含镁铝尖晶石细粉的匣钵应用于煅烧温度低于1 000℃的LNCM材料的制备,以避免对正极材料造成污染。

2.2 镁铝尖晶石对匣钵材料性能的影响

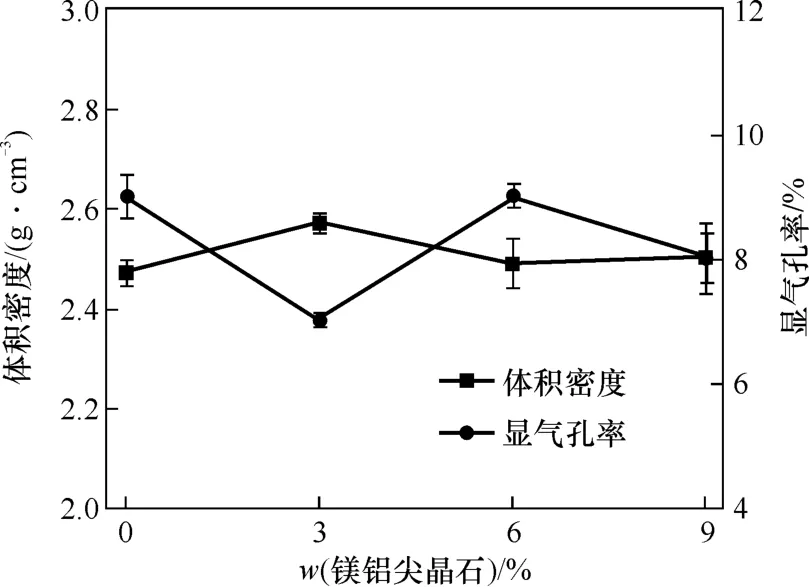

镁铝尖晶石加入量对莫来石质匣钵材料体积密度、显气孔率的影响见图3。从图3可以看出:分别加入3%、6%和9%(w)的镁铝尖晶石细粉后,匣钵材料的体积密度均保持在2.5 g·cm-3左右;加入6%(w)镁铝尖晶石,试样显气孔率为9%,与不添加时最为接近;而加入3%和9%(w)时,显气孔率分别降低至7%和8%。因此,加入镁铝尖晶石能够在一定程度上降低匣钵材料的显气孔率。这可能是因为在莫来石质匣钵的反应体系中,引入新的组元氧化镁(MgO)促进了匣钵基质的烧结作用。

图3 镁铝尖晶石加入量对匣钵材料体积密度和显气孔率的影响Fig.3 Effect of magnesium-aluminum spinel addition on bulk density and apparent porosity of saggar materials

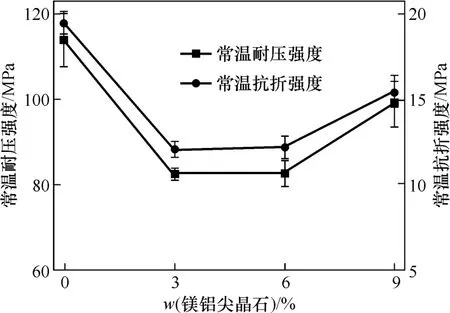

镁铝尖晶石加入量对莫来石质匣钵材料常温强度的影响见图4。

图4 镁铝尖晶石加入量对匣钵材料强度的影响Fig.4 Effect of magnesium-aluminum spinel addition on strength of saggar materials

从图4可见,分别加入3%、6%和9%(w)镁铝尖晶石细粉后,匣钵材料的常温耐压强度从不加时的114 MPa分别降低至82.4、82.5和98.9 MPa;常温抗折强度从不加时的19.5 MPa分别降低至12.1、12.2和15.4 MPa。尽管材料强度有所降低,但仍然能够达到使用要求。

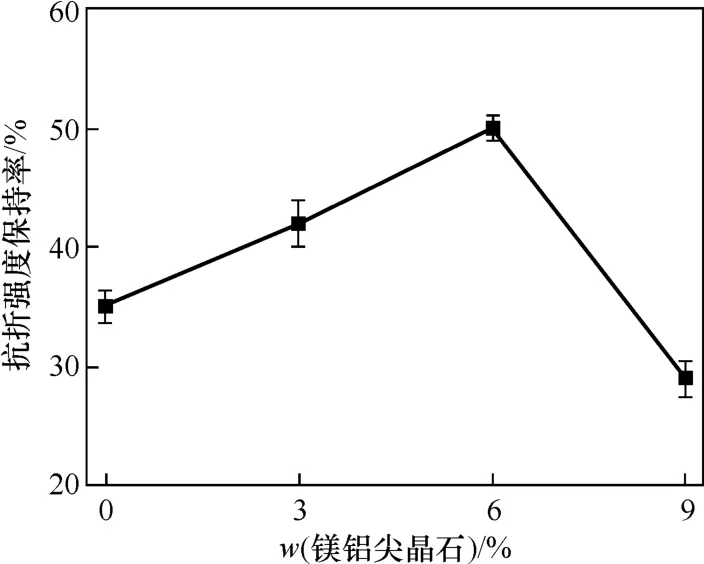

镁铝尖晶石加入量对莫来石质匣钵材料抗折强度保持率的影响见图5。从图5可以看出,加入适量的镁铝尖晶石能够提高材料的抗热震性能,加入6%(w)时效果较好;而加入9%(w)时反而会降低材料的抗热震性能。这可能是因为镁铝尖晶石的热膨胀系数(7.6×10-6℃-1[10])与莫来石的(5.3×10-6℃-1[11])有差异,温度急剧变化时能够促进形成微裂纹,提高了材料的抗热震性能;而过量加入时又会导致过多的微裂纹产生,进而降低了抗热震性能。

图5 镁铝尖晶石加入量对匣钵材料抗折强度保持率的影响Fig.5 Effect of magnesium-aluminum spinel addition on residual strength retention of saggar materials

3 结论

(1)镁铝尖晶石在800~900℃时与LNCM正极材料化学反应程度低,当温度升高至1 000℃时开始形成反应界面,温度升高至1 100℃时镁铝尖晶石与LNCM正极材料发生烧结。

(2)镁铝尖晶石具有较好的抗LNCM正极材料侵蚀的性能,但Mg元素在较高温度下会扩散到LNCM正极材料中;含镁铝尖晶石细粉的匣钵适用煅烧温度低于1 000℃的LNCM正极材料的制备。

(3)在莫来石质匣钵细粉中加入镁铝尖晶石为6%(w)时,能够提高莫来石质匣钵材料的抗热震性能。