麻纤维厌氧生物脱胶系统的脱胶特性研究

2021-04-01童艺翾李毓陵1马颜雪1崔运花刘芳任泺彤陈小光3

童艺翾,李毓陵1,*,马颜雪1,,崔运花,刘芳,任泺彤,陈小光3,

(1.东华大学纺织面料技术教育部重点实验室,上海 201620;2.东华大学纺织学院,上海 201620;3.东华大学国家环境保护纺织工业污染防治工程技术中心,上海 201620;4.东华大学环境科学与工程学院,上海 201620)

中国保存有麻类资源计15 000多份,是世界上麻类资源最丰富的国家之一。麻纤维吸湿、透气、抑菌、防霉,所制成的纺织品具有透气凉薄、抑菌防腐等特性[1],是一种重要的纺织原料。原麻由不同比例的纤维素和胶质组成,必须经过脱胶,除去半纤维素和木质素等非纤维素物质才能获得可用于轻纺的麻纤维,因此脱胶对麻纤维的加工处理至关重要。目前,传统化学脱胶法生产1 t精干麻可产生高达500 t以上废水(其中洗麻水约300 t)[2],造成严重的水体污染,严重阻碍了麻纺织行业的可持续发展。生物脱胶技术是解决这一行业难题的重要途径。酶脱胶法因酶制剂的培养条件严苛,成本较高,限制了其应用与推广。厌氧微生物脱胶具有高效稳定、脱胶后精干麻质量好、不损伤纤维和无二次污染、运行成本低等优点,有望成为未来传统化学脱胶的理想替代技术[3-4]。

本文在课题组前期研究的基础上,开发出一套高效麻纤维厌氧生物脱胶试验系统[3-6],以苎麻、剑麻、大麻和棕榈麻为对象进行厌氧脱胶处理,并对该系统的运行特征和脱胶效果进行研究,旨在为麻纤维厌氧生物脱胶的产业化应用奠定基础。

1 材料与方法

1.1 试验装置

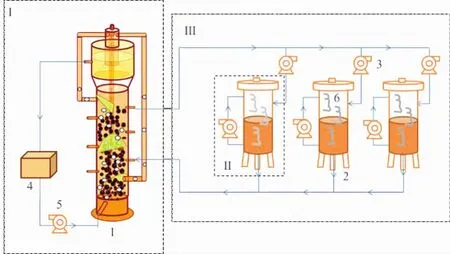

图1为麻纤维厌氧生物脱胶试验系统,该系统是以SSSAB反应器为核心[7-8],联合生物脱胶罐、循环泵、蠕动泵、补液池等构成了一套完整的麻纤维厌氧生物脱胶试验系统,包括反应器自身的内循环子系统I、脱胶罐自身的自循环子系统II、反应器与生物脱胶罐之间的外循环子系统III。麻纤维厌氧生物脱胶试验系统根据实际情况可以外接N个生物脱胶罐,形成N个独立的生物脱胶系统。在本文厌氧生物脱胶试验过程中,分别将苎麻、剑麻、大麻和棕榈麻放入生物脱胶罐中,不同的麻可以实现同时独立生物脱胶,三个子系统合理配合,菌持续产酶、酶持续脱胶、胶持续养菌,循环反复,实现脱胶功能。

图1 麻纤维厌氧生物脱胶试验系统Fig.1 Anaerobic continuous biological degumming test system of bast fiber

1.2 试验方法

为开展麻纤维厌氧生物脱胶系统的脱胶效果研究,分别对单纤维麻苎麻和以剑麻、大麻和棕榈麻为代表的工艺纤维麻进行生物脱胶试验。采用由湖南华升洞庭麻业有限公司提供的苎麻原麻、大麻原麻、旌德县雨燕麻业有限公司提供的剑麻原麻、中国科学院昆明植物研究所提供的棕榈麻原麻为试验材料,设计并实施了相关脱胶试验,表1所示为经过优选的苎麻脱胶参数[3]。具体操作流程如下:

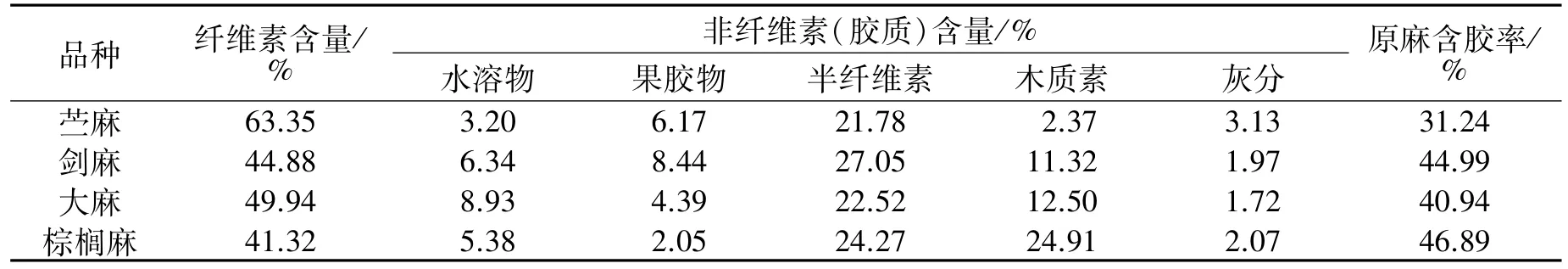

表1 试验参数Table 1 Test parameters

(1)在SSSAB反应器中投入厌氧菌种,补液池注入含营养素的水,启动子系统I,进行菌种驯化培养两周,实现反应器的启动;

(2)将经过预处理的各个品种的麻分别按400 g/罐投入生物脱胶罐中[2-4],启动子系统II和III开始脱胶;

(3)每个试样脱胶周期为72 h,每种试样9个重复,每个脱胶罐间隔24 h进行试样更换。

1.3 指标测试

水样指标测试:化学需氧量(COD)使用微波消解仪采用微波消解法测定;pH值使用PXSJ-216型pH计采用玻璃电极法直接测定;氨氮质量浓度(以NH3-N计)利用PGENERAL型紫外可见分光光度计并参照HJ 535-2009《水质氨氮的测定 纳氏试剂分光光度法》测定[4]。

化学成分分析:因剑麻、大麻均无化学成分分析的相关标准,苎麻、剑麻、大麻化学成分分析统一参照GB 5889-86《苎麻化学成分定量分析方法》,其中大麻残胶率参照GB 18147.2—2000《大麻纤维试验方法》测定;苎麻、剑麻、大麻、棕榈麻纤维纵截面形态通过T3000电镜拍摄;线密度:因剑麻无相关线密度测试标准,苎麻、剑麻参照GB/T 5884-1986《苎麻纤维支数试验方法》测定,大麻参照GB/T 18147.4—2000《大麻纤维试验方法》测定;麻纤维力学性能:苎麻、剑麻纤维断裂强力参照GB/T5886-1986《苎麻单纤维断裂强度试验方法》测定,大麻参照GB/T 18147.5—2000《大麻纤维试验方法》测定。

2 结果与分析

2.1 原麻化学成分特征

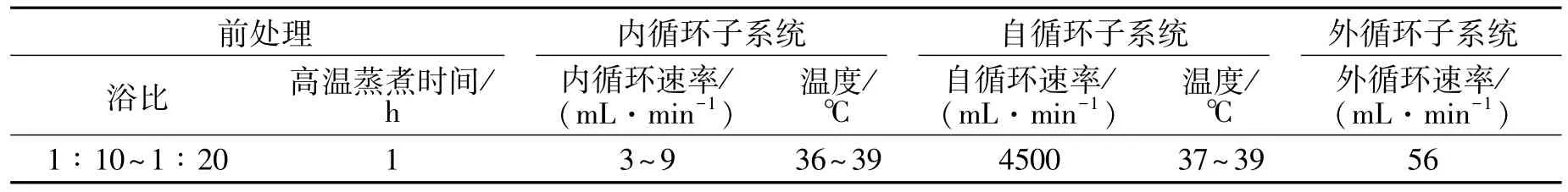

麻是由不同比例的纤维素和非纤维素(胶质)组成,纤维素是麻纤维可纺的主要部分,胶质的存在会影响纤维的性能,其中果胶含量高会使纤维手感和光泽较差,半纤维素含量过多会使纤维脆硬、强力下降,木质素能提高纤维强力,但含量高会使纤维较硬挺,使得穿着有刺痒感,故麻纤维必须要经过更精致的脱胶处理[9]。由表2可知,苎麻中胶质含量为31.24%,低于剑麻、大麻和棕榈麻的胶质含量(分别为44.99%、40.94%、46.89%)。普遍认为,半纤维素和木质素是麻脱胶过程中的重点和难点,苎麻、剑麻、大麻和棕榈麻中的半纤维素含量都较高,分别为21.78%、27.05%、22.52%、24.27%,但是苎麻的木质素含量较低(仅为2.37%),而剑麻、大麻中所含的木质素分别为11.32%、12.50%,棕榈麻中的木质素含量更高,达24.91%。为进一步探清苎麻、剑麻、大麻和棕榈麻的脱胶难易程度,本文在相同条件下考察其厌氧生物脱胶效果。

表2 原麻化学成分分析Table 2 Chemical composition analysis of raw bast fiber

2.2 厌氧生物脱胶系统的运行特性

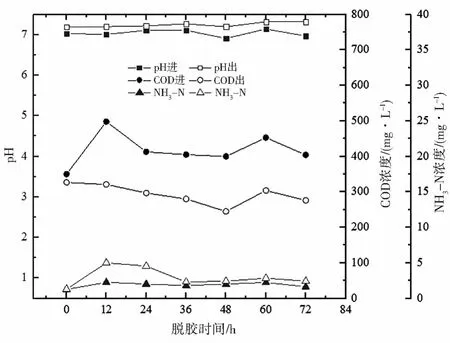

废水pH值过高或过低(>8.5或<6.8)对反应器中的微生物活性均具有抑制作用,其与COD、氨氮(NH3-N)共同评判麻纤维厌氧生物脱胶系统是否能高效稳定运行[10]。图2为麻纤维一个完整脱胶周期内脱胶系统运行过程中的pH值、COD和氨氮浓度的变化曲线。由图可知,反应器的出水pH值介于6.9~7.5,试验系统持续运行2个月未出现酸化迹象,能够维持反应器内的微生物处于较高活性状态;高COD浓度的进水经过反应器处理之后,出水COD浓度明显降低,反应器出水COD浓度稳定维持在327 mg/L左右,说明在厌氧生物脱胶试验系统的循环中,反应器能高效地将高COD的入水处理成低COD的出水;同时在“胶养菌、菌产酶、酶脱胶”的连续厌氧生物脱胶过程中,系统可以实现近零排放,说明脱胶反应系统可有效降解苎麻脱下的胶质;整个运行周期内NH3-N浓度也始终处于低位稳定在5.0 mg/L以下,可见厌氧生物脱胶系统能够长期高效稳定地运行,是传统化学脱胶比较理想的替代技术。

图2 麻纤维脱胶周期内pH值、COD和氨氮浓度变化Fig.2 Variation curves of pH,COD and ammonia nitrogen concentration during the degumming cycle of bast fiber

2.3 厌氧生物脱胶系统的脱胶效果

2.3.1 麻纤维的表观形态

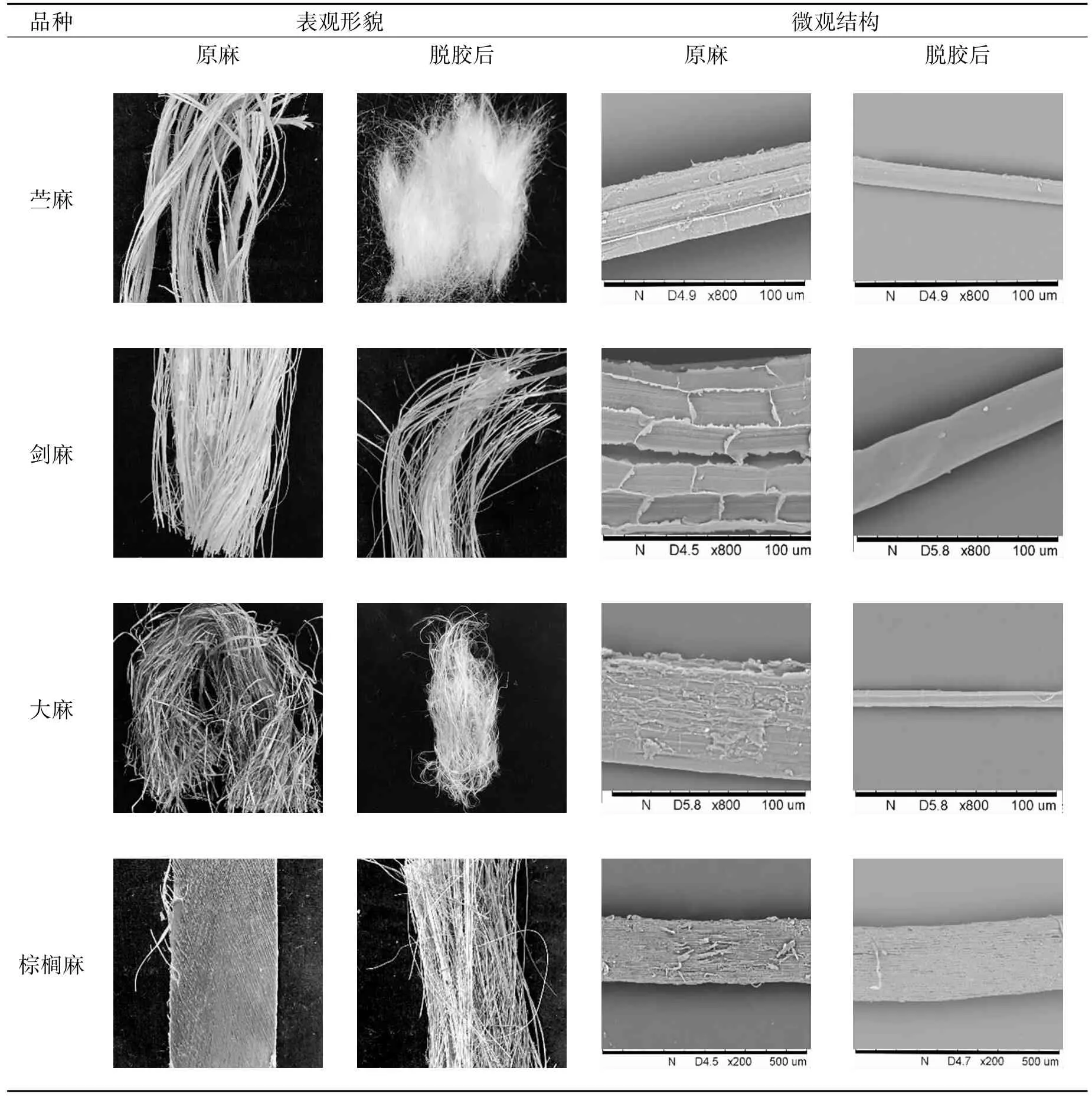

麻纤维的表观形态能够最直观地反映麻纤维的脱胶效果。表3是苎麻、剑麻、大麻和棕榈麻脱胶前后的表观形貌和微观结构变化图。如表3所示,苎麻原麻的纤维包裹在胶质内部,束纤维表面的胶质将纤维黏结在一起,手感较硬挺,脱胶后的束纤维分散成柔软的单纤维,表面光滑平整,残留胶质少;剑麻原麻束纤维粘连着大量木屑,束纤维纵截面包覆着横节状的胶质,脱胶后束纤维表面黏附的木屑脱落,束纤维中分离出的单纤维表面平滑,胶质明显减少;大麻原麻束纤维较长,单纤维表面粗糙,脱胶后大麻纤维变细变白,束纤维分散成较短的束纤维和部分单纤维;棕榈原麻下端呈硬皮状,纤维坚硬,纵截面为细长的圆柱状,包覆片状的薄壁细胞,脱胶后束纤维从胶质中分离出来,表面薄壁细胞部分脱落。综上,苎麻、剑麻、大麻、棕榈麻经过生物脱胶表面胶质都相应减少,纤维变得柔软分散,但相同工况下麻纤维生物脱胶系统对不同麻的生物脱胶效果不同,苎麻脱胶效果最佳,工艺纤维麻脱胶效果大麻>剑麻>棕榈麻。

表3 各种麻脱胶前后形态变化Table 3 Morphological changes of bast fiber before and after degumming

2.3.2 残胶率

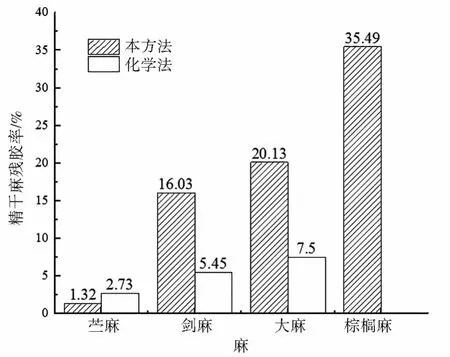

麻纤维中残留的胶质量是判定麻纤维厌氧生物脱胶系统脱胶效果的重要指标。如图3所示,经过生物脱胶的苎麻纤维残胶率可以达到1.32%,明显低于传统化学脱胶法的2.73%[11],满足纺纱要求。

在苎麻相同的厌氧生物试验参数下(见表1),剑麻、大麻和棕榈麻3种工艺纤维麻的残胶率分别为 16.03%、20.13%、35.49%(相应的化学脱胶方法残胶率分别为 5.45%[12]、7.5%[13],棕榈麻暂未查阅到相关数据报道)。由此可见,在苎麻厌氧生物脱胶系统工艺运行条件下,苎麻厌氧生物脱胶效果显著,剑麻、大麻和棕榈麻纤维也表现出良好的厌氧生物脱胶可行性,但后者还需进一步优化厌氧生物脱胶参数。

图3 厌氧生物脱胶后麻纤维的残胶率Fig.3 Residual glue rate of bast fiber after anaerobic biological degumming

2.3.3 纤维力学性能

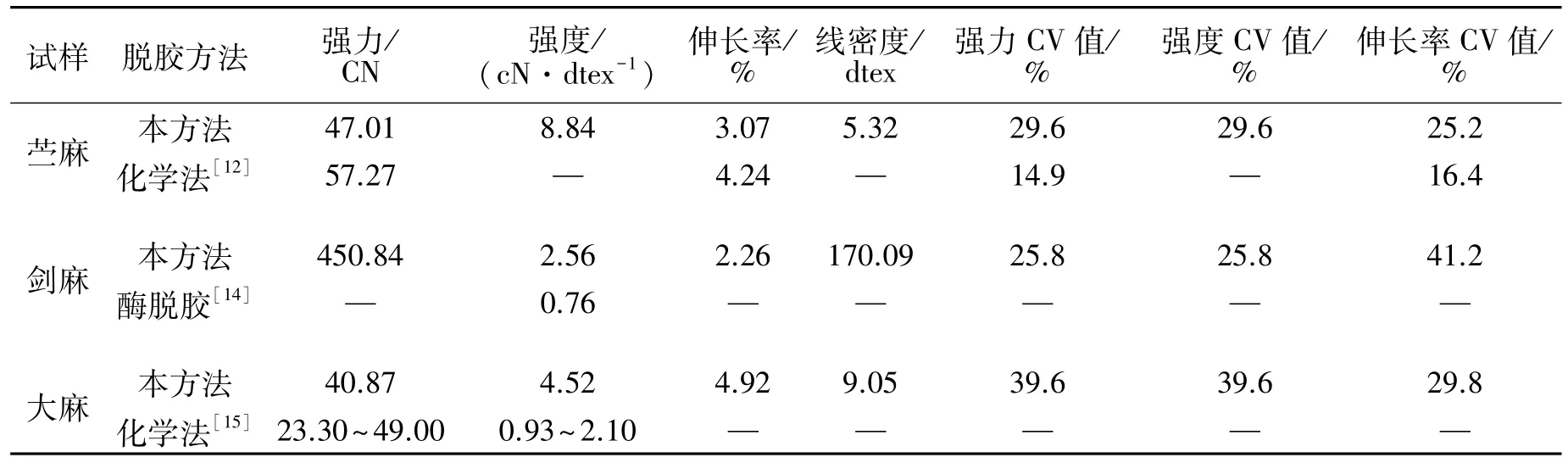

麻纤维力学性能是后道纺纱工序参数选择的重要指标,也是衡量该系统脱胶效果的重要指标。表4为生物脱胶与传统化学脱胶麻纤维性能的平均数据对比,由表可见,厌氧生物脱胶法所得的麻纤维力学指标基本能够达到传统化学脱胶法的水平。以苎麻为例,经过厌氧生物脱胶处理得到的苎麻单纤维平均强力为47.01 cN,伸长率为3.07%,参考GB/T 20793-2015《苎麻精干麻》均已达到一等水平,说明厌氧生物脱胶法所得的苎麻纤维性能符合精干麻要求;剑麻、大麻纤维的强度分别为2.56、4.52 cN/dtex,均高于传统化学脱胶方法得到的纤维强力。

表4 不同脱胶方法麻纤维各项性能的平均数值对比Table 4 Comparison of average values of various properties of bast fiber with different degumming methods

综合残胶率及力学性能来看,苎麻厌氧生物脱胶效果非常好,而在相同的工艺参数下,厌氧生物脱胶所得的剑麻、大麻和棕榈麻纤维的残胶率稍高,但总体脱胶效果尚可。

3 结论

(1)所研制的麻纤维厌氧生物脱胶系统在运行过程中,pH值都稳定在7.2左右,化学需氧量(COD)都保持在348 mg/L以下,氨氮质量浓度都保持在5.2 mg/L以下,说明该系统能实现苎麻、剑麻、大麻和棕榈麻的稳定脱胶。

(2)所研制的麻纤维厌氧生物脱胶系统通过子系统之间的脱胶水循环完成麻纤维的脱胶,解决了当前微生物脱胶菌种培养与生物脱胶相分离的问题,可以实现近零排放。

(3)所研制的麻纤维厌氧生物脱胶系统,在相同条件下的厌氧脱胶效果苎麻最优,剑麻、大麻其次,棕榈麻最差。若要得到剑麻、大麻和棕榈麻更好的脱胶效果,需要分别进一步开展优选和优化试验,得到不同麻的优选参数。