基于Moldflow的大型细长塑料件的翘曲变形分析

2021-04-01林莅莅谭安平

林莅莅,谭安平

(1. 昆山登云科技职业学院 工学院,江苏 昆山 215300;2. 成都理工大学 工程技术学院 自动化工程系,四川 乐山 614000)

0 引言

传统的模具生产前期主要依靠设计者的经验来进行模具结构设计,后期通过不断地试模、修模来修正设计方案[1]。如果在模具设计的过程中加入CAE模拟,对成型质量进行预测,使设计更具有科学性,可极大地提高产品质量、缩短生产周期[2]。

大型细长塑件尺寸较大,外形上细而长,尺寸稳定性较差。若翘曲变形量较大,强行装配可能导致装配缝隙过大或因内应力过大造成塑件龟裂等。

本文以某汽车内饰条为例,在模具制造之前,采用模流分析软件Moldflow进行分析,得到最佳工艺参数,并预测了翘曲变形量。

1 产品3D建模及材质

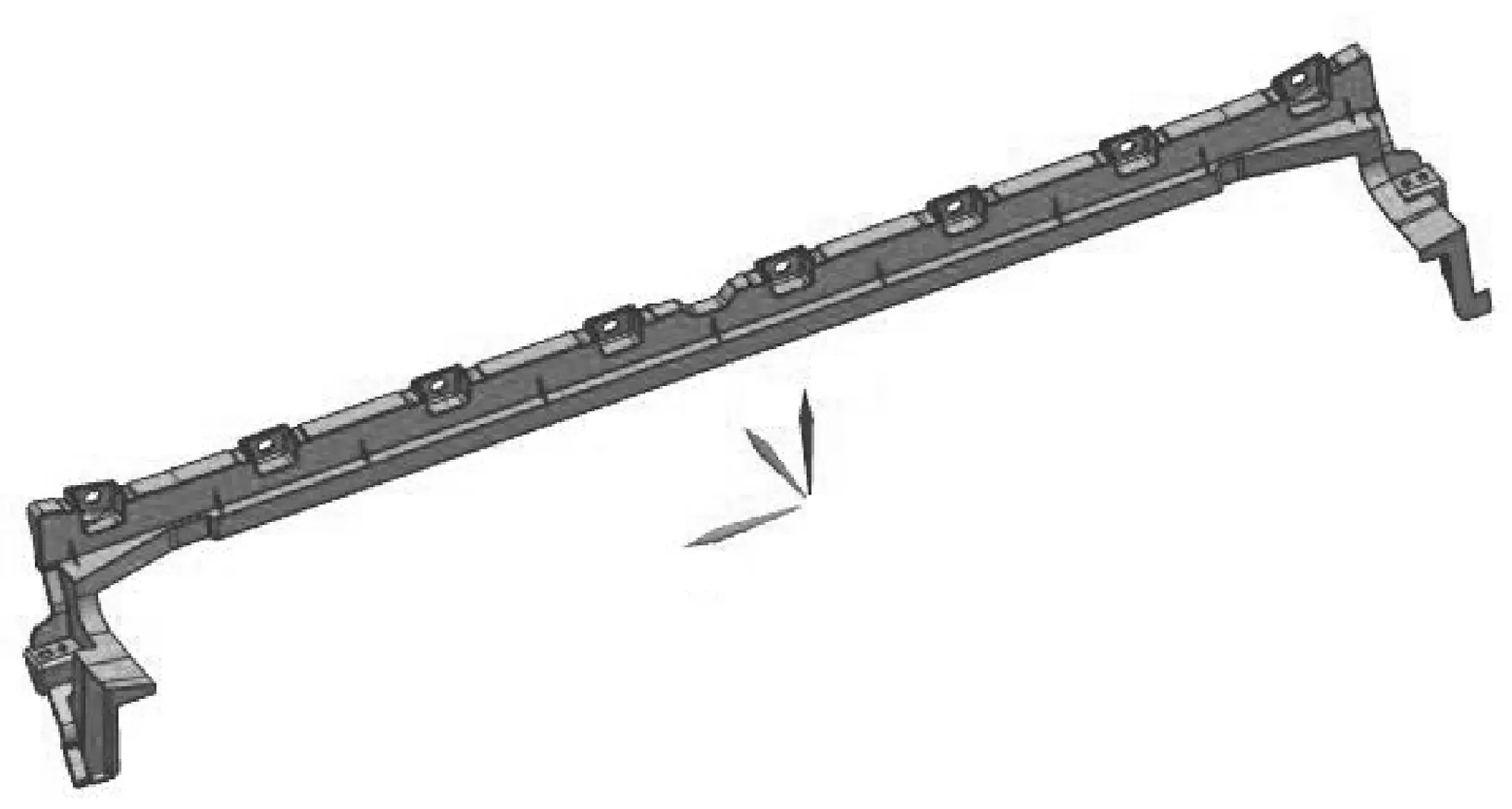

汽车内饰条UG(Unigraphics NX)建模图如图1所示,产品尺寸116 mm×142 mm×933 mm,体积为191.2 cm3,属于大型细长塑料件。

图1 汽车内饰条3D建模

制件的材质采用聚碳酸酯(PC)和丙烯腈-丁二烯-苯乙烯共聚物(ABS)的混合物,质量配比为:mPC∶mABS=7∶3。这种材料既具有PC树脂的优良耐热耐候性、尺寸稳定性和耐冲击性能,又具有ABS树脂优良的加工流动性[3]。

2 浇口及浇注系统

浇口是分流道与型腔之间最狭窄短小的部分。浇口的形式、大小、数量及位置的确定在很大程度上决定了制品质量的好坏,也影响成型周期的长短。熔接痕、气穴、翘曲变形等缺陷都是浇口设计不当所造成的[4]。

2.1 平衡式进浇与非平衡式进浇的特点

收缩不一致是产生翘曲变形的重要原因,而浇口的不平衡是造成收缩不一致的主要因素。如果浇注系统进浇平衡,则有:

1) 制件填充末端的填充时间相近,模腔压力均匀;

2) 模腔压力、V/P切换压力、锁模力都比较小;

3) 产品各部位收缩率一致,制件的成型质量比较好,翘曲变形量小。

若浇注系统进浇不平衡,则有:

1) 填充末端的填充时间有差异;

2) 未充满的部位继续填充,已充满的部位形成保压甚至过保压的状态;

3) 模腔压力不均匀,先充满的部位压力大,未充满的部位压力小;

4) 模腔压力大,V/P切换压力大,锁模力大,机台能耗大;

5) 制件收缩不一致,先充满的收缩率小、后充满的收缩率大,制件翘曲变形概率增加;

6) 若模腔压力极不平衡,则先充满的部位密度大大增加,产生毛边和飞边。

2.2 Moldflow最佳浇口分析

运用模流分析软件Moldflow可以分析出最佳的浇口位置,解决流动平衡的问题。考虑到本制件比较长,浇口不宜选用单点进浇。另外,浇口数量不宜太多,否则产品熔接痕风险增大,影响产品的表面外观质量。另外,浇口数量太多会增加热流道的成本。为了保证填充效率和流动性,选用三点进浇的热流道浇注系统。在Moldflow软件中对产品进行网格划分后,采用最佳浇口模块分析出三点进浇的最佳位置,如图2所示。

图2 最佳浇口分析(三点进浇,流动阻力为1.000)

若塑料熔体从最佳浇口进入型腔,遇到的阻力较小,模腔压力均匀,锁模力较小,产品各部位收缩率一致,制件的成型质量较好,翘曲变形量小。

2.3 型腔布局及浇注系统建立

根据产品特点,考虑到模具成本,型腔布局采用一模二腔的布局。浇口的直径一般为0.5~2.0 mm。考虑到产品为大型制件,材质为PC/ABS,流动性不如纯ABS,因此浇口采用直径较大(1.5 mm)的浇口。结合最佳浇口分析出的三点进浇具体位置,建立热流道浇注系统模型,如图3所示。

图3 一模二腔的热流道浇注系统模型

2.4 流道长短不同对流动平衡的校验

由于流道长度有差异,会略微影响流道的平衡,需要对流道的平衡性进行校验,主要是检测各个进浇点在汇合处是否形成多个末端填充区域。如果熔体在各个末端区域的凝固时间不一致,则先凝固的区域会形成保压过度状态,与后凝固的区域压力不一致,导致整体收缩率不一致,进而产生翘曲变形。熔体汇合区域如图4所示。

图4 熔体汇合区域(充填时间为1.594 s)

由图4可知:由于流道长短有区别,中间浇口进浇的时间为0.284 s,侧面进浇的时间为0.715 s,进浇时间之差为0.431 s,这可能产生不平衡进浇,导致压力不均匀,需要做进浇平衡性校验。

当填充时间为1.600 s时,中间浇口进浇的熔体与侧面进浇的熔体即将汇合,但浇口汇合处未形成填充末端冻结区域。当填充时间为1.728 s时,冻结层因子分析图如图5所示。由图5可知,此时熔体汇合区域的冻结层因子为0,未冻结。此时,中间浇口和侧面浇口的熔体汇合继续向末端填充区域流动,在2.550 s时充满型腔。

图5 填充时间为1.728 s时的冻结层因子

经过分析得知:流道长短的差异不会形成多个填充末端区域,压力是均匀的。

2.5 依据最佳浇口位置进行模具设计

在大型复杂制件的模具设计过程中,最为困扰模具工程师的就是浇口位置和浇注系统的设计。有了模流分析的科学预测,模具工程师就可以轻松地进行模具设计,不必担心因浇口错误而导致的模具修模。模具设计中的热流道浇注系统如图6所示。

图6 依据最佳浇口位置设计的热流道浇注系统

3 冷却系统校验

3.1 大型制件的冷却分析特点

在模流分析初期,由于模具结构还没设计完成,大型复杂塑件不宜在Moldflow软件中设计水路。真实的水路设计是在模具的成型零部件、浇注系统、导向与脱模机构、抽芯机构等设计完成之后进行的。这是因为水管孔要避开型腔、浇注系统、顶杆、斜顶、斜导柱及滑块、导柱等,否则会发生零件干涉和漏水。

大型复杂塑件冷却系统宜用UG模具设计的真实水路,然后导入到Moldflow中,通过模流分析结果来验证UG模具设计的水路是否合理。若水路设计不合理,在不发生干涉和漏水的前提下,在UG中局部修改水路,重新导入Moldflow进行验证,直到合理为止。

3.2 冷却系统建模

UG模具设计的冷却管路如图7所示。

图7 UG模具设计中的冷却管道

将水路管道的中心线提取出来,导入到Moldflow中进行处理,并划分网格,得到冷却管道有限元模型,如图8所示。

图8 冷却管道有限元模型

3.3 冷却系统合理性的评判标准及校验结果

图9 模具温度模拟结果

冷却不均引起的翘曲变形如图10所示。

图10 冷却不均产生的翘曲变形(变形比例因子为1.000)

可以发现,由冷却不均引起的最大翘曲变形量只有0.064 mm,对于近1 m长的大型制件来说,可以忽略不计。此时,冷却系统校验完成,此次模具设计的冷却系统比较合理,无须更改。

4 使用模流分析确定工艺参数

工艺参数包括熔体温度、模具温度、注射时间、保压时间、保压压力等。由于参数较多,工艺师调试时往往凭经验确定大致范围,然后通过试模查看产品的缺陷,并逐步改变工艺参数。整个试模过程缺乏科学依据,造成大量塑料原料浪费,调试时间长,成本增加。

4.1 注射时间

Moldflow的成型窗口分析可以提供注射时间、模具温度和熔体温度的推荐值。

图11为成型质量XY示意。可以看出,当注射时间X为1.28时,曲线的纵坐标值最高(纵坐标值最大为1,无量纲),成型质量最好。

图11 成型质量XY示意

4.2 保压时间

在保压的过程中,熔体流速很小,保压时间不能过短也不能过长。如果保压时间过短,熔体不能到达需要补缩的位置,制件可能出现短射、缩水等缺陷;相反,保压时间过长,浇口早已冻结,制件的重量不再增加,继续增加保压时间会增加成型周期,造成对时间及机台能源浪费,增加成本。

在实际的试模过程中,试模人员会通过称重制件来判断最佳保压时间。有了模流分析软件Moldflow,模流分析人员可在软件中查看制件质量的变化情况,不必到现场去称重,这极大地减少了塑料原料成本和人力成本,节约了试模时间。

制件质量模拟称重如图12所示。当成型时间为7.995 s时,型腔质量几乎不再增加,表明浇口已经冻结。查看分析日志可知螺杆由速度控制转为压力控制(V/P切换)的时间点约为3.2 s。根据计算公式:保压时间=浇口冻结时间-V/P切换时间。计算可知,最佳保压时间约为5.0 s。

图12 制件质量模拟称重

4.3 保压压力

在浇口冻结之前,熔体在注射压力作用下继续向模腔补充熔体,产生保压补缩的流动。保压的压力不宜过小或过大。保压压力过小起不到保压补缩的作用;保压压力过大可能使制件密度过大、产生飞边、顶件困难。

查看分析日志,最大注射压力为122 MPa。设置4种方案。方案1~4的保压压力分别为80、90、100、110 MPa,模拟得到的翘曲变形量分别为6.357、5.462、4.634、4.208 mm,如图13所示。

图13 不同保压压力下制件的翘曲变形量(变形比例因子为1.000)

制件要求翘曲变形量在5 mm以下,因此方案3和方案4满足要求。由于方案4保压压力过大,有可能产生密度过大、出现飞边、顶件困难等风险。因此,选择保压压力方案3(100 MPa)。至此,工艺参数优化结束。

5 结论

(1) 为了保证大型细长制件成型的尺寸稳定性,在模具制造之前,采用模流分析软件进行预测及优化,分析流程为:优化浇口→模具设计→校验冷却系统→分析工艺参数。

(2) 运用Moldflow最佳浇口模块得出了三点进浇的最佳位置,建立一模两腔的热流道浇注系统,因流道长短不同,对流动平衡性进行校验,校验合格。

(3) 模具设计完成之后,将水路导入到Moldflow中,对冷却系统进行校验,发现凸凹模模温一致,冷却不均产生的翘曲变形量可忽略不计,证明模具设计的水路比较合理。

(5) 模具制造前采用模流分析软件,为模具设计及试模调试提供了科学依据,极大地降低修模费用和成本,能更快、更优质地把产品交付给客户。