一种简单高效注射模螺纹退牙机构设计

2021-04-01李回庭赵桂花

李回庭,赵桂花

(东莞市机电工程学校,广东 东莞 523846)

0 引言

带螺纹特征的产品,要求旋转或旋转加直线运动,模具设计结构复杂,制造、维护成本较高。本文作者经过长期的实践,摸索出一套内螺纹模具的设计方法,能够快速地完成模具的设计,提高产品精度及模具稳定性,降低产品报废率,提高生产效率,节省成本,从而能显著提升企业竞争力及经济效益。

1 产品要求及工艺性分析

现有某公司产品:保温杯杯盖,材料味食用PP,PP缩水系数为:1.016。要求一模二腔,有较高的耐冲击性,机械性质强韧。产品外观如图1和2所示。

图1 瓶盖截面图

图2 瓶盖轴测图

经分析,产品为常见的瓶盖,内孔侧壁上有内螺纹,内螺纹只能采用退螺纹结构。由图1和2可知:产品外型有防转槽,内孔有一圈骨位为环形,不能防转。 按正常分型分析,后模倒角半径(R)0.2 mm可以防转(图1中1处),产品螺纹线数为双线,螺纹只有1.3圈牙,螺距4 mm,导程8 mm,螺纹轴行程11 mm。

方案一:当螺纹圈数很少时,通常可以使用牙套退螺纹设计,齿条行程不长,螺纹轴旋转在牙套螺旋线的作用下退出产品,这样相对而言防转力不需要太大。 模具动作:前、后模开模之后,油缸驱动齿条直线运动,齿条的直线运动驱动齿轮旋转运动,带动螺纹轴旋转, 螺纹轴在螺纹套作用下旋转加直线运动,从而退出产品[1]。如果先退牙再开前、后模,产品可能会粘住前模。

方案二:利用产品牙结构退螺纹,螺纹轴原地旋转运动。产品在防转槽的作用下不能旋转只能直线运动,但是如防转槽太浅,产品只要退出微小距离就不能止转,而是会跟着螺纹轴旋转,这样就不能自动退牙。这种情况需要增加推板。推板在弹簧作用下跟着产品一起运动,起到定位作用,直到产品完全退出螺纹轴。推板也可以辅助退牙,减轻产品对螺纹轴的包紧力,避免损坏产品牙型。

对于该产品,后模防转槽太浅,深度只有0.2 mm,不能保证转动过程不损坏防转槽,方案一结构简单可靠、制造成本低,方案二增加推板结构较复杂,调试时间长,成本较高, 所以选择方案一。另外为了减少螺纹套承受的注塑力,要把后模一圈环形骨位镶出来,同时防止后模R为0.2 mm的防转槽不反转,可以在环形骨位内圈上增加平位防转(从产品结构上分板环形骨位内圈只为美观),但这样螺纹轴退出产品后,产品会留在后模镶件上,需要增加顶针,顶出产品。

2 设计模具开模顺序

根据方案一设计开模顺序,开模顺序如图3所示。

图3 开模顺序

3 设计退牙机构

根据产品特征和开模顺序,设计牙套退牙机构,由顶针、镶件、牙套、卡环、齿轮、导套、螺纹轴等零件组成,具体设计如图4所示。

3.1 主要零件的作用和数值

(1) 导套,起导向定位作用。这个轴要旋转加直线运动,所以不可以用轴承, 轴承会阻碍轴的直线运动。导套壁厚3~6 mm,常用青铜或铍铜(又称青铜套)制作。

(2) 齿轮,起精密传动作用。齿轮模数根据包紧力确定,尽可能把螺纹轴上的齿轮做小,减少排位,从而减少流道。模数一般取1.00、1.25、1.50、2.00、2.50 mm。

(3) 卡环,用作齿轮的轴向定位。卡环是标准件,所以设计轴时要按卡环的标准尺寸来设计。齿轮与螺纹轴一体,不用设计卡环,还可以在齿轮上钻螺丝孔,用无头螺丝固定齿轮。

3.2 牙套退牙机构关键数值

(1) 尺寸A,产品到模仁底的距离(20~35 mm),要保证模仁的强度。

(2) 尺寸B,导套的长度,尽可能与螺纹轴的直径相同,太长会增加模具尺寸,同时要保证螺纹轴退出产品后还有10 mm以上的管位。

(3) 尺寸C,根据产品的大小、材料和螺纹的长度等对产品产生的包紧力来确定,一般取10~25 mm,有些结构也由螺纹轴的行程确定,使牙套退牙后与配合的齿轮不分离。

(4) 尺寸D,要大于螺纹轴行程1~3 mm。

(5) 尺寸E, 不能太短。螺纹套所承受的注塑压力是靠这段螺纹来承受的。投影面积越大,螺纹的牙要越粗、越长。太长了会增加模厚,加大成型机台的尺寸。所以面积大的产品尽量考虑让中间镶件来承受注塑压力,同时减小摩擦力。

(6) 尺寸G, 定位凸台,定位凸台的作用是固定齿轮的位置。主要是固定螺纹轴在模具中的位置,防止螺纹轴锥度面与模仁卡死导致螺纹轴扭力过大,一般为3~6 mm。

(7) 尺寸H, 齿轮与模板及导套的避空,最小需1 mm。

(8) 尺寸K, 是开了卡环槽后的局部强度,最小2 mm,一定要大于卡环槽的深度。镶件承受注塑压力,便于运冷却水。

4 成型螺纹的设计

按照产品形状特征、尺寸设计出成型螺纹,具体形状如图5所示。

图5 成型螺纹

(1) 成型螺纹与动力螺纹,螺距要一样,牙型可以不同,主要是方便加工动力螺纹,降低成本,保证精度。成型螺纹跟产品尺寸、形状一样。

(2) 当成型螺纹是双线或多线螺纹时,动力螺纹也设计成单线螺纹,螺距跟成型螺纹的导程需一致,减少和优化设计模具,降低成本。

(3) 动力螺纹大径要与牙套顶径避空,单边最少为0.1 mm。小径过渡配合,螺旋面也过渡配合,如图6所示。

(4) 螺纹轴与镶件两端留30 mm管位,中间避空,单边0.2 mm,减小接触面积(避空在螺纹轴上),减少精加工的长度。由图6可知:镶件既不会影响运动也不影响外观。如果结构允许,还可以在两头增加青铜套,效果更好。

图6 动力螺纹配合

5 排位设计

产品与产品之间距离不能太小,也不能太大,否则浪费流道也增加模具成本。从技术方面考虑以下3点:

(1) 要方便布流道浇口套;

(2) 两齿轮之间不能影响传动,中间还有顶针,齿轮不能干涉到顶针,最少要有1 mm的间隙;

(3) 产品很小时,要考虑轴承与轴承之间最少还要有3 mm的安全钢料。

综合以上技术要点设计排位,如图7所示。

图7 排位图

6 牙套齿条退牙机构设计

6.1 齿轮齿条设计原则及注意事项

本产品齿轮配合的齿数都是40,如图8所示。牙套齿条退牙机构,具体设计如图9所示。主动轮转一圈,螺纹轴上的齿轮也转一圈,传动比为1∶1。但是牙套齿条退牙机构相对其他退牙机构需要计算的地方较多,设计牙套齿条退牙结构需要考虑以下4点:

图8 齿轮配合

1-镶件;2-导套;3-轴承;4-主动齿轮;5-轴;6-齿条;7-螺钉;8-方块;9-从动齿轮;10-成型螺纹图9 牙套齿条退牙机构

(1) 测量并计算螺距,螺纹冷却后,缩水会导致螺距变化;

(2) 数清螺纹圈数,测量螺纹长度,确定退牙圈数及螺纹轴行程;

(3) 根据螺纹圈数和产品大小,以及齿轮模数,确定与齿条配合的齿轮齿数,计算齿轮分度圆周长;

(4) 根据螺纹圈数及分度圆周长,选择齿轮传动比。必须兼顾模坯大小,方便布置齿轮、齿条、油缸座等零件,需要不断调整。

6.2 计算产品参数

螺距4 mm,双线螺纹导程8 mm ,预估缩水,导程:8 mm×1.016=8.128 mm。螺纹有1.3圈,螺纹轴退1.35~1.50圈即可。产品直径为62 mm,所以材料PP包紧力不大,但是为了减短油缸行程,一般情况都会设计成加速运动,如图10所示。轴上齿轮输入与输出相反就是减速传动,如图11所示。实践证明,这种结构比较容易断齿。断齿条上的齿会与齿条主动齿轮上的齿配合,所以最好不要选择太小的模数。据据经验,选择模数2合适,最小齿轮齿数不能少于18个齿,一般选择20个齿。故本套模具主动轮齿数为20,经计算分度圆直径为40 mm,分度圆周长125.66 mm,传动比为1∶1,增加系数为1.5以便于试模调机器,避免因行程太短撞坏模具,那么油缸行程最小应为125.66 mm×1.5=188.49 mm ,取190 mm。

图10 牙套齿条退牙机构加速轮组

图11 轴输入输出减速传动

从受力以及齿数来计算,传动比为1∶2,螺纹轴上的齿数为40×1.50=60,而与齿条上配合的齿轮齿数为20×1.50=30。如果缺少那两层加速轮组,齿条直接与螺纹轴上的齿轮配合,那么齿条行程为376.98 mm,行程太长。分度圆直径d=MZ=2×40 mm=80 mm ,周长=dπn=80 mm×3.1415×1.50圈=376.98 mm,假设每个螺纹轴需要10 kN的力,那么两模就需要20 kN ,扭矩=20 kN×40 mm=800 N·m,齿条需要的推力=800 N·m÷20 mm=40 kN。

计算传动比:主动轮齿数Z1/从动轮齿数Z2,80/28=2.857。主动轮转1圈,从动轮要转2.857圈,转过的齿数和线长是一样的。受力计算:假设转动单个螺纹轴齿轮需要10 kN的力,那么转2个就要20 kN,Z1齿轮所产生的扭矩就是20 kN×(80/2×1.5 mm),Z1分度圆半径=1 200 mm,1200 mm/(20/2×1.5 mm)分度圆半径Z0=80 mm。力矩比计算:输出Z1/输入Z0=4倍,80/20=4,力矩比是4∶1。 齿轮与齿轮配合如图12所示。

图12 齿轮与齿轮啮合

6.3 齿轮组的设计

相互配合的齿轮必须使分度圆相切才能工作,如图13所示。设计时需要注意以下3点:

图13 齿轮组

(1) 首先用相切半径画圆,画出齿轮位置,然后用外挂调齿轮;

(2) 齿轮的分布,齿轮尽可能少、小,要同时兼顾;

(3) 画相切圆时一定要用标准齿轮的尺寸,齿轮可以是单数齿,也可以是双数齿。

6.4 齿轮齿条参数的设计

齿条与齿轮配合的前提条件指的是齿轮分度圆与齿条分度线相切,如图14所示。

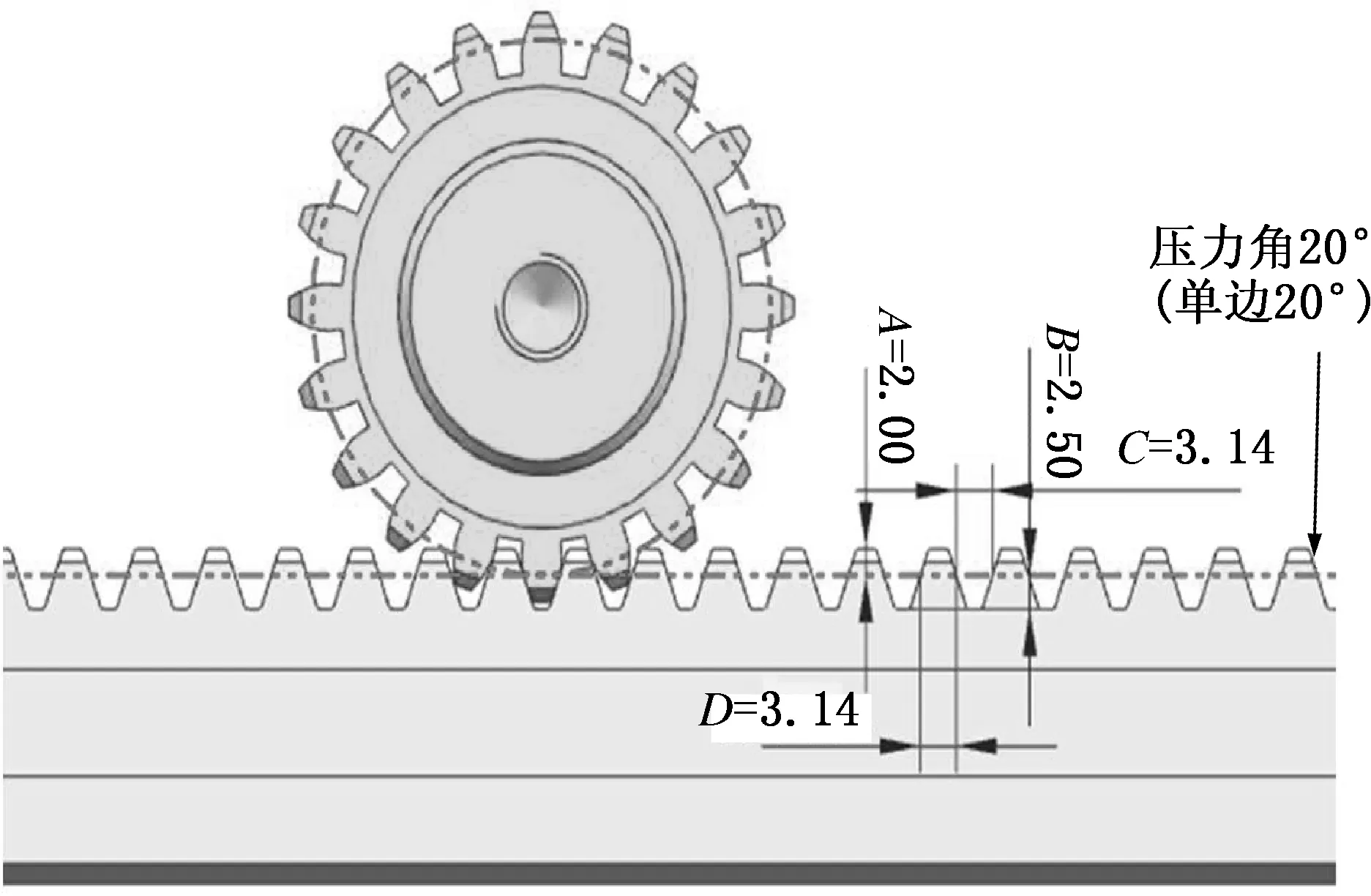

图14 齿轮齿条(单位:mm)

齿条参数:齿顶高A等于1倍模数(M),齿根高B等于1.25倍模数,齿距等于周节,周节等于分度圆周长/齿数,C=D=1/2周节,C+D=周节,周节=M×3.1415,C=D=1/2×M×3.1415。

7 牙套定位方式以及注意事项

牙套要调试装配,主要原因是螺纹加工时螺旋线相对于牙套外型不能如图纸上设计那样准确。车床在旋转加工螺纹时很难对准外型基准,可以采用环型槽定位,如图15所示。环型槽可以先加工,多槽时可能调配角很大,而要加大环型角度,也可以设计2组环型槽。即使法兰强度不好,环型槽也可以精准定位,但是生产过程中可能会松动,需配合销钉一起使用,当牙套磨损后可以调整角度继续使用。

图15 环形槽

8 结论

本文以10多年的工作实践和经验总结为依据,以某公司产品瓶盖为例,提出设计思路。本产品螺纹模具设计采用牙套齿轮齿条退牙结构,详细介绍了设计退牙机构、成型螺纹、排位、牙套齿条退牙机构的原则及注意事项,并对牙套定位方式以及注意事项进行说明。通过试模证明:本设计简化了模具结构,稳定了生产流程,降低了制造成本,操作简便,提高了生产效率。