Type-C外壳成形工艺及级进模设计

2022-04-20金岩

金 岩

(怡得乐电子(杭州)有限公司,浙江杭州 310018)

1 引言

伴随5G智能数据时代的到来,大数据信息产业的迅速蓬勃发展,个人消费产品更加普及,客户对数据传送速度要求越来越高。Type-C其亮点在于更加纤薄的设计、更快的传输速度(最高可达10Gbps)、更强的电力传输(最高100W),此外Type-C接口还支持双面插入,正反面随便插,相比USB2.0和USB3.0更为先进。它是一种既可以应用于PC(主设备)又可以应用于外部设备(从设备,如手机)的接口类型,这是划时代的。现在的Type-C外壳有两种生产工艺:一种是无缝式,使用一根无缝钢管,通过拉伸挤压形成接口的形状,制造成本高、效率低;另一种是有缝式,是由平片进行折弯,拼接到一起,接合处有一条缝隙,这种有缝设计在使用过程中如果制件缝隙制造不良会由于制件使用中的重复插、拔而产生制件接口变形从而导致无法使用,所以对制件制造有非常高的要求。本文采用先进精密冲压模具技术以及精巧的设计,可很好的成形出满足要求的接口,从而保护Type-C制件接口和与其对配设备的安全使用。

2 制件结构及工艺分析

Type-C接口零件图如图1所示,材料不锈钢,材料厚0.30mm,超大批量生产。制件要求:①一级外观件,外观要求不能任何有划痕、压伤、色差、油污等;②为保证制件数据传输效果良好,要求接口处无缝隙和断差,成形后制件框口没有变形,900mm高处自由落体5次铆接区域不会弹开;③满足图纸所有尺寸公差要求,制件圆角区域无褶皱。为保证以上制件质量在超大批量生产过程中满足图纸技术尺寸要求,满足环保、安全、高效的生产需求等,故设计一套精密级进模。

3 冲压工艺分析与排样设计

制件材质为不锈钢,塑性、韧性、冷变形性、焊接工艺性等性能良好。对金属材料来说,折弯的中性层长度永远不变,首先对制件进行展开,在制件成形位置设计需要考虑成形上模和成形下模等制件强度进行补强设计,并对所有冲切刀口做好防跳废料特殊处理。由于Tape-C制件一端设计有卷边,基带连接位置需要设计在对应的另一边,并通过正反面设计冲切预断的方式进行,即V-CUT,这样更有利于制件与基带分离时减少冲切力,保证制件后工序落料不变形,但为保证送料顺畅,正反面V-CUT不能同时成形出来,需要分开成形。

排样设计是多工位级进模设计的前提和基础,排布料带时需要综合考虑各种因素,比如制件纹理方向、送料方向、刀口拼接方式、制件成形的动作关系、刀口拼接先后顺序、凸、凹模成形制件强度、制件的定位、制件的浮料以及脱料板卸料等诸多因素,在多工位级进模设计中,当一个制件平片展开后,分析制件各工序间的拆解方法是最重要的,工序的拆分方法各种各样,怎样拆解才能保证又省、又快地确定工步间的成形顺序,将直接影响到模具结构的复杂程度,也会影响到模具工步数量和制件的尺寸稳定性。

除了保证制件基带排布的合理性和模具运行状态的平稳性外,需要提高材料利用率。本设计采用制件折弯方向与材料纹理方向一致,即与送料方向平行,方便送料和脱料,Type-C头部是卷边,在模具送料过程中容易使制件顺畅从模具脱落,可以很好的提高模具生产效率。考虑到稳定性,设计成双基带连料方式,更有利于送料的平稳,使送料更顺畅,并且基带两边分别设计有导位孔,可提高定位精度,并有目的地预留空工位。

详细冲压工艺顺序为:①正面打V-CUT;②冲压定位孔和外形;③、④空工位;⑤拍毛刺;⑥空工位;⑦刺破两头燕尾;⑧空工位;⑨卷边;⑩、空工位45°预折弯90°预折弯;90°预折弯调整;、、空工位;桥成形定位;桥成形Type-C框口;桥上调整Type-C框口尺寸;铆接;制件头部包圆成形;空工位;轮廓、平面度调整;反面打V-CUT。详细排样如图2所示。

4 模具结构及关键工位设计

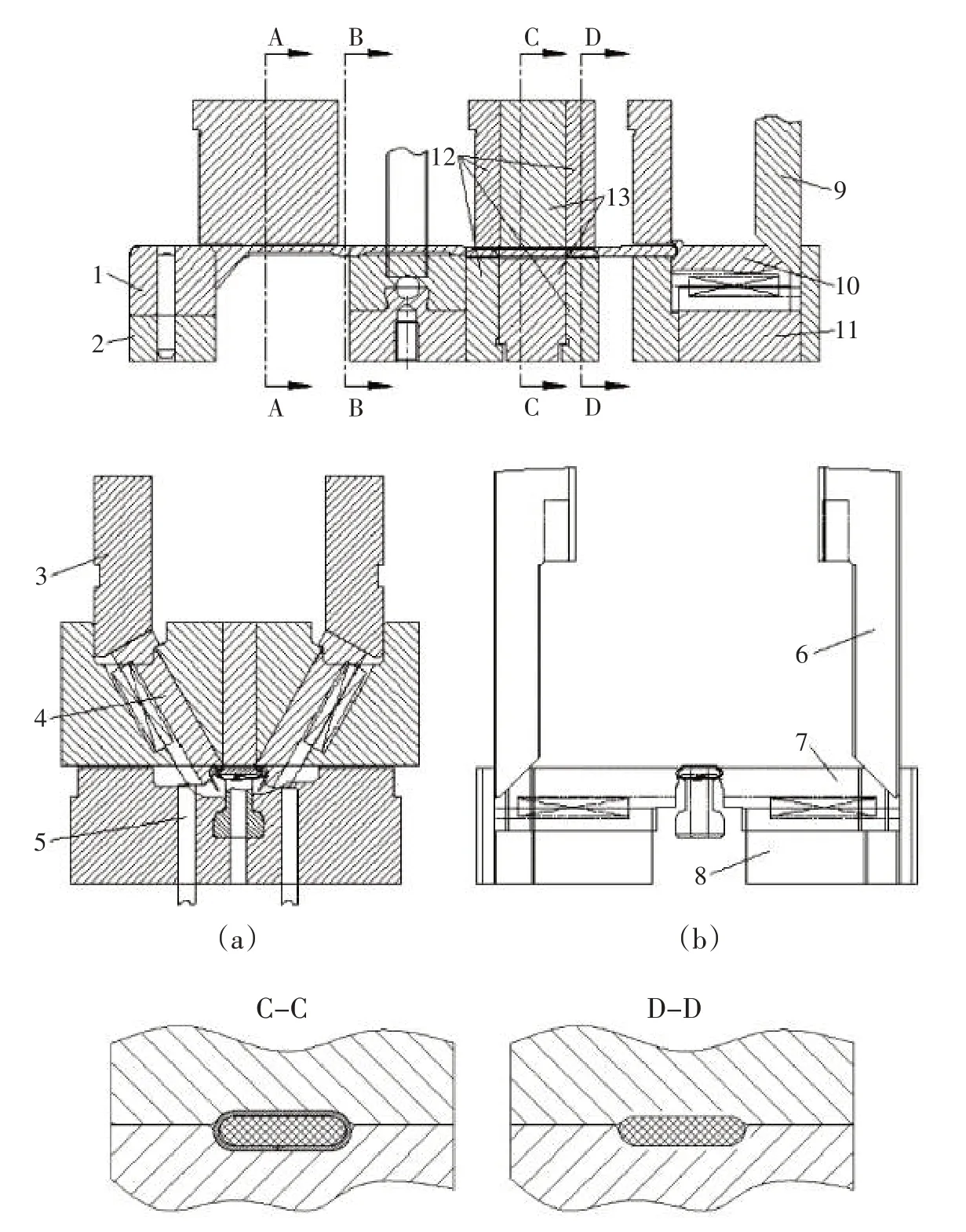

根据排样图和制件结构特性分析,模具结构选用弹压式高精度模具结构,如图3所示。为保证模具运行平稳,分别在上、下模架外形最大处设计直径ϕ32mm高刚性钢球导柱组件,提高模具精度。第一段、第二段两段模板分别设计4组直径ϕ20mm高刚性卸料板组件。所有导柱位置均设计有防呆,保证模具组装方向的唯一性,防止错误合模而导致整套模具报废。为保证制件精度,制件毛刺的控制且方便维修,所有成形制件和刀口均设计成镶件式结构。Tape-C制件结构为中间空心环形,就是将制件从平片折成环形,并通过铆接的方式使其结合为一体。为满足这一成形结构,模具特意设计了悬臂桥梁,悬臂桥梁将环形制件套在悬臂桥梁外进行成形及调整定位。桥梁固定座设计在模具起始送料方向端,并设计有导入角,保证制件能够顺畅进入桥梁,整个成形过程均在桥梁上完成,制件成形完成后顺畅从悬臂桥梁上脱出,如图4所示。

图3 级进模结构

Type-C制件预成形一部分后直接送到○19、○20工站,模具闭合,成形上模与悬臂桥梁完成折弯成形,将制件折弯到位并调整环形尺寸。模具开模,制件与悬臂桥在浮料弹簧作用下同时浮起,并沿着悬臂桥进入○21铆接工站,模具闭模,脱料成形制件与下模成形制件将制件定位,悬臂桥梁固定内框口并在桥梁上设计铆点,下模制件不断镦压制件上的铆接点,铆点发生镦压变形而使其相互铆紧,保证铆合坚固。因设计铆点在Type-C内测,故外观看不到铆点,以保证制件美观,市面上多数制件铆点在外侧。

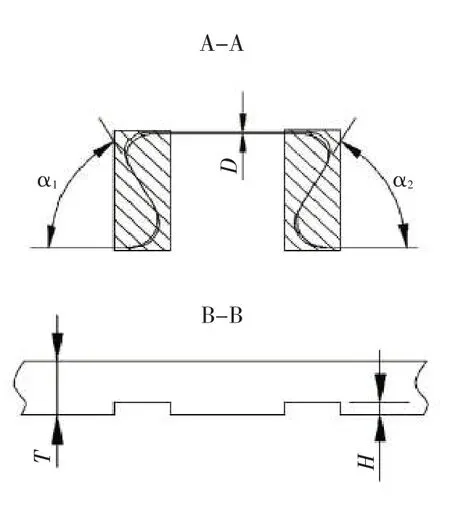

金属材料在铆接时受到镦压,从而使材料产生流动,材料的流动会导致环形制件中心度不好,因此凸、凹模要把制件外轮廓包紧后再铆接,从而限制了因镦压而导致的制件变形。如图4 C-C剖视放大图所示。为保证铆接精度稳定,在铆接工位前后增加对桥四周的定位,如图4 D-D剖视放大图所示,铆接后制件可通过国际跌落试验标准验证。铆接紧密度不良直接影响制件跌落试验不成功,主要原因是燕尾槽间的咬合力度不够,为确保接缝处牢固、无缝隙,提高铆接强度,设计需要满足:①铆接深度H=0.08~0.10mm;②燕尾处的角度α1与α2相同并控制在30~60°;③铆接间隙D需要控制在0.01mm以内(实际铆接后间隙为零);④铆接点需要全部覆盖燕尾圆角位置并不能过多,单边0.05~0.10mm的距离,如图5所示。

图4 桥式成形

图5 燕尾和铆接设计

模具开模,制件套在悬臂桥上同时浮起,并沿着悬臂桥梁的外轮廓滑向○2工位,此工位侧面成形头部圆弧,使用侧滑块成形,制件送到位后,随着模具继续合模,侧滑块完成制件头部圆弧成形。模具打开,制件全部成形到位,从悬臂桥上脱落,并被传出模具。通过上述方案和调整工站可有效保证制件折弯成形角和制件轮廓度满足尺寸要求。在铆接部位制件冲压后需电镀等处理,因此冲压时提前缩放好制件尺寸处于公差带的中间偏小值。

5 结论

在工业智能化冲压生产中,对尺寸不大、涉及多工序的制件采用级进模进行生产十分广泛,级进模设计时需要重点考虑制件排样。该模具设计合理,模具运行非常平稳、维修也很方便,生产的制件质量稳定,生产效率高。