微量水对含清净剂油品抗磨减摩性能的影响

2021-03-23聂莉娟文彦龙刘卜瑜

聂莉娟,水 琳,文彦龙,刘卜瑜

(中国石化润滑油有限公司北京研究院,北京 100085)

水污染是润滑油实际生产和使用过程中普遍存在的问题,水可以通过从潮湿环境中吸收、冷凝、热交换器内漏、化学反应副产物等多种方式进入润滑油中。由于水是一种极性化合物,其可以与润滑油中的极性添加剂,如清净剂、摩擦改进剂、极压抗磨剂、防锈剂等相互作用[1-2],因此进一步了解水对添加剂性能的影响对润滑油研发具有一定的指导意义。

润滑油清净剂是一种具有清净、分散、增溶和酸中和能力的添加剂。近年来随着人们环保意识的提高,含硫、磷传统抗磨剂的使用受到了限制,因而在开发新抗磨剂的同时,人们对清净剂的抗磨减摩性能和及其机理也进行了大量研究[3]。清净剂是极性添加剂,易受水的影响,过量的水污染不仅会使清净剂水解,功能丧失,还会导致油品乳化[4]。为了研究清净剂水解后对油品抗磨减摩性的影响和作用机理,避免油品乳化后对研究结果的干扰,因此研究仅以微量水为干扰因素开展研究工作。现阶段并无标准的试验方法测定润滑油中清净剂的水解安定性,有学者通过测定水解前后油品总碱值变化率和硫酸盐灰分的变化率对清净剂的水解安定性进行评价[5],而通过考察油品摩擦性能的变化来研究清净剂水解安定性的方法还未见报道。本课题主要研究水对润滑油中清净剂的影响。为了从不同的角度评价微量水对清净剂的影响,采用高频往复试验机对油品抗磨减摩性能进行评价,对含有不同清净剂的油品被水污染前后的抗磨减摩性能进行研究,并对比水对具有相近碱值、不同金属盐类型和不同有机酸基质类型清净剂的影响程度。

1 实 验

1.1 原料及试剂

选取国内某公司生产的150N润滑油基础油作为试验用基础油,其质量指标见表1。选用国内某公司生产的5种清净剂(编号分别为A,B,C,D,E),碱值分别为24,323,409,426,306 mgKOHg。清净剂A,B,C为相同类型的清净剂,但是碱值不同;清净剂C,D具有相同的有机酸基质类型,但是金属盐类型不同;清净剂E与清净剂A,B,C具有相同的金属盐类型,但是有机酸基质类型不同。

表1 基础油的主要质量指标

1.2 油品的制备

向基础油中分别加入质量分数为0.2%,1.0%,2.0%的清净剂,于室温下搅拌1 h,混合均匀后得到试验油品;然后向试验油品中分别加入质量分数为0.1%和0.3%的去离子水,在搅拌速率为600 rmin下搅拌1 h。试验油品制备完成后静置,待气泡消失后开展高频往复摩擦试验和碱值测试。

1.3 仪器及测试方法

采用PCS Instruments生产的HFRPC v2.11型号高频往复试验机(HFRR)模拟金属与金属之间的边界摩擦,用于评估待测油品的摩擦特性。HFRR的摩擦副是由一个直径为6 mm的钢球与直径10 mm的钢盘组成。在载荷为3.92 N、频率为50 Hz、冲程为1 mm的条件下,钢球在钢盘上作往复滑动,属于典型的点-面摩擦。钢球和钢盘的接触面完全浸没于90 ℃的2 mL待测油品中,试验持续进行90 min,测试完成后可以得到钢球的磨斑照片、平均磨斑直径和摩擦因数,能从多个角度评价含清净剂油品的摩擦性能。

2 结果与讨论

2.1 水对含清净剂油品摩擦性能的影响

2.1.1 对摩擦因数的影响考察5种清净剂的加入量(w)为2.0%时,清净剂对油品HFRR试验时摩擦因数的影响,结果见图1。由图1可知:基础油中添加清净剂后,试验时的摩擦因数均有所降低,说明清净剂具有一定的减摩作用;加入清净剂C的油品试验时摩擦因数最低,仅为0.10,说明清净剂C的减摩效果最好。

图1 5种清净剂对油品HFRR试验时摩擦因数的影响

图2 微量水对添加不同清净剂油品HFRR试验时摩擦因数的影响

向清净剂加入量(w)为2.0%的油品中分别加入质量分数为0.1%和0.3%的去离子水,研究微量水对含清净剂油品摩擦性能的影响,结果见图2。由图2可知:未加水油品试验时的摩擦因数随时间变化幅度较小;油品中加入水后,随着测试时间的延长,摩擦因数均呈现先升高再降低,最后趋于稳定的趋势,但含不同种类清净剂的油品试验时的摩擦因数变化幅度有所不同。在试验时间内,与未加入水相比,含有清净剂A和B的油品加入水后试验时的摩擦因数变化不大,说明水对清净剂A和B的摩擦性能影响较小;而含有清净剂C和D的油品加入水后在试验初期时摩擦因数波动很大,说明碱值越高,清净剂对水越敏感;含有清净剂E的油品加入水后试验时的摩擦因数随时间的变化不明显,与未加入水时基本相当。

2.1.2 对磨斑直径的影响在载荷为3.92 N、频率为50 Hz、冲程为1 mm的条件下,对2.1.1节含水和不同种类清净剂的油品进行HFRR试验,钢球的磨斑形貌见图3~图5,钢球的平均磨斑直径见表2。

图3 未加水时含不同清净剂油品完成HFRR试验后的钢球磨斑形貌照片

图4 水加入量(w)为0.1%时含不同清净剂油品完成HFRR试验后的钢球磨斑形貌照片

图5 水加入量(w)为0.3%时含不同清净剂油品完成HFRR试验后的钢球磨斑形貌照片

由图3~图5可以看出:加入清净剂后,钢球的磨斑均有一定程度的减小,其中添加了清净剂C的油品对应的钢球磨斑最小;向含有清净剂的油品中分别加入质量分数0.1%和0.3%的水后,含有清净剂A,B,E的油品试验后的钢球磨斑形貌变化不大,但含有清净剂C和D的油品试验后的钢球磨斑明显增大。

表2 不同含水量下含不同清净剂油品完成HFRR试验后的钢球平均磨斑直径 μm

由表2可以看出,清净剂对油品抗磨性能的影响效果由强到弱的顺序为:C>D>B>E>A。对比相同类型清净剂A,B,C可知,碱值越高,抗磨效果越好;具有相近碱值、不同有机酸基质类型的清净剂B的抗磨效果要优于E;碱值接近、具有不同金属盐类型的清净剂C的抗磨效果要优于D。

由表2还可以看出:随着水含量的增加,含有清净剂A,B,E的油品试验时的平均磨斑直径变化不大;但含有清净剂C和D的油品试验时的平均磨斑直径明显增大。因此可以说明,水对含有清净剂A,B,E的油品抗磨性能影响较小,但是对含有清净剂C或D的油品影响很大,与其对摩擦因数的影响规律一致。

2.2 清净剂含量对油品抗水性能的影响

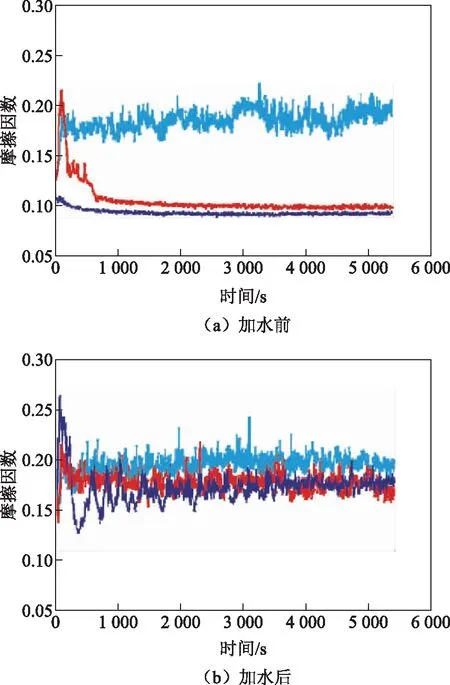

2.2.1 对摩擦因数的影响选择对水敏感的清净剂C为考察对象,研究清净剂含量对油品抗水性能的影响。向清净剂C加入量(w)分别为0.2%,1.0%,2.0%的油品中加入质量分数为0.1%的水,测试各油品的碱值,结果见表3。由表3可知,油品碱值随清净剂添加量增大而成比例增加;微量水对油品碱值未产生明显影响。

表3 加水前后清净剂C加入量对油品碱值的影响 mgKOHg

表3 加水前后清净剂C加入量对油品碱值的影响 mgKOHg

项 目C加入量(w),%0.21.02.0加水前1.064.098.08加水后1.014.058.17

将加水前后的油品进行HFRR试验,其摩擦因数随试验时间的变化曲线见图6。从图6(a)可以看出,随着清净剂C加入量的增加,油品的摩擦因数逐渐降低,说明油品的减摩性不断提高。由图6(b)可以看出:被水污染后,油品试验时的摩擦因数均增加,进一步证明水会对油品摩擦性能产生负面影响;而且清净剂的加入量与油品对水的敏感性有直接关系,当清净剂的加入量(w)为0.2%时,摩擦因数增加不明显,与未加水时的结果相当;当清净剂加入量(w)为1.0%和2.0%时,摩擦因数均明显增加。因此,油品中清净剂C加入量越大,水对油品摩擦性能影响越大,油品对水越敏感。

图6 清净剂C加入量对油品加水前后试验时的摩擦因数的影响

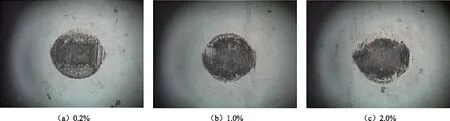

2.2.2 对磨斑直径的影响加水前后,对清净剂C加入量不同的油品进行HFRR试验后的钢球磨斑形貌照片见图7和图8。由图7和图8可以看出:加水前,清净剂加入量越大,油品试验后的钢球磨斑越小;加水后,清净剂C加入量(w)为1.0%和2.0%的油品试验后的钢球磨斑明显增大。

加水前后,对清净剂C加入量不同的油品进行HFRR试验后的钢球平均磨斑直径见表4。由表4可以看出,与加水前相比,清净剂C加入量(w)分别为0.2%,1.0%,2.0%的油品加水试验后的钢球平均磨斑直径分别增加7,186,243 μm。由此可见清净剂加入量越大,钢球的平均磨斑直径增加幅度越大,再次证明了清净剂含量越高,水对油品的抗磨减摩性影响越大。

图7 加水前清净剂C加入量不同的油品完成HFRR试验后的钢球磨斑形貌照片

图8 加水后清净剂C加入量不同的油品完成HFRR试验后的钢球磨斑形貌照片

表4 对清净剂C加入量不同的油品进行HFRR试验后的钢球平均磨斑直径 μm

2.3 作用机理分析

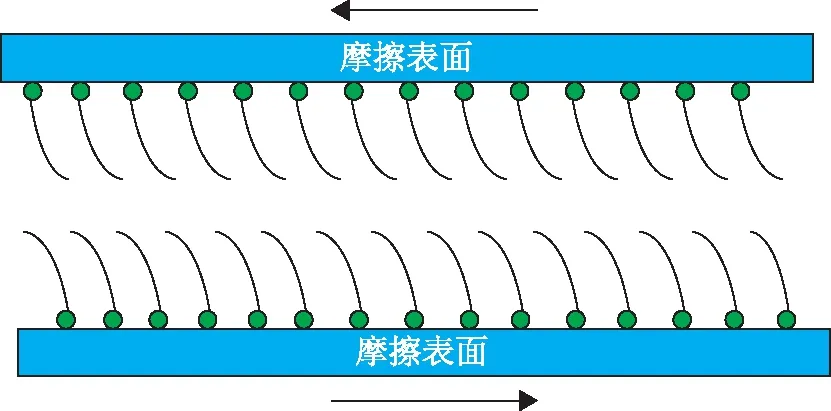

2.3.1 清净剂抗磨减摩作用机理基础油中长链型的清净剂具有一定的极性,极性基团具有化学活性,可以依靠分子或原子间的范德华力吸附在金属表面上,形成分层定向排列的单分子层或多分子层的吸附膜,在吸附膜中的极性分子相互平行并都垂直于摩擦表面。滑动时,在摩擦力的作用下,被吸附的分子将倾斜和弯曲,构成分子刷以减少阻力,结构如图9所示,并且能够有效地防止两摩擦表面的直接接触,提供了一个低剪切阻力的界面[6],因此添加清净剂之后,油品试验时的摩擦因数会有一定程度的降低。但是不同种类的清净剂分子在金属表面的吸附强度和吸附量不同,Topolovec-Miklozic等[7]证明了纳米磺酸钙在摩擦过程中能在金属表面形成一层100~150 nm厚的保护膜,对金属表面具有保护作用,并且保护膜的摩擦因数与清净剂结构有关,所以具有不同有机酸基质或金属盐类型的清净剂表现出不同的减摩效果。

图9 吸附膜的滑动示意

清净剂A,B,C的主要区别在于是否存在过剩的碳酸盐,以及胶束中被分散的无机碳酸盐纳米颗粒含量的多少,碳酸盐含量越高,碱值越高。清净剂C抗磨性好的另一个原因可能是因为胶束中被分散的无机碳酸盐纳米颗粒含量高,金属之间的摩擦可使摩擦表面产生局部高温,导致清净剂胶体结构被破坏,释放出较多的碳酸盐纳米颗粒沉积在摩擦盘表面上,形成沉积保护膜,从而减少了摩擦副之间的接触,起到抗磨作用[8-9],纳米碳酸盐抗磨示意见图10。

图10 摩擦表面上纳米碳酸盐抗磨示意

2.3.2 水对清净剂的作用机理在未受水污染的常规润滑油体系中,清净剂分子的极性基团会被吸引到摩擦界面上,通常形成垂直排列的多分子团簇,提高润滑油的抗磨减摩性。然而,当油受到水污染后,油中的水以液滴的形式分散,很容易形成油包水乳液。这些油包水液滴由油中的清净剂所稳定,清净剂的极性头部起亲水作用,而非极性的碳氢化合物尾部起疏水作用,形成反胶束,导致部分具有表面活性的清净剂分子就无法作用于摩擦界面起到减摩的作用,从而导致油品的摩擦因数突增,所以在试验早期油品的摩擦因数很高。随着摩擦试验的持续进行,油品中反胶团液滴中的水会不断蒸发,油品的摩擦因数会有一定程度的降低。待测试油品中的少量水完全蒸发后,摩擦因数便逐渐稳定。因此,可以通过试验初期油品的摩擦因数的波动幅度表征水对油品摩擦性能的影响;可以通过后期逐渐稳定后油品的的摩擦因数大小,表征水蒸发后对油品造成的长久影响[10]。当油品被水污染后,在试验初期,含有清净剂D的油品试验时的摩擦因数变化幅度大于含有清净剂C的油品,可能是因为清净剂D中含有的过剩金属盐的水溶性高于清净剂C中过剩金属盐的水溶性,所以导致含有清净剂D的油品更易受水的影响。含有不同有机酸基质类型的清净剂B和E的油品的抗磨减摩性能不同,可能是由于烷基链结构不同所致[10]。

将测试完成后剩余的样品静置一周,发现个别样品底部产生白色粉末状沉淀物。有学者[4]对清净剂水解后的白色粉末状沉淀物进行了分析,发现沉淀物中含有碳酸盐,并且通过测试发现产生沉淀后油品上清液中的硫含量也大幅度降低。这是因为清净剂是一种表面活性剂,具有界面活性,水的加入会影响油水之间的界面张力,改变清净剂胶体的稳定性。由此推测产生白色粉末状沉淀的原因是:在搅拌过程中,清净剂胶团与油包水微乳液之间、清净剂胶团与清净剂胶团之间发生碰撞,胶团内部的碱基发生了转移、聚集,最终在重力的作用下沉降下来,在容器底部形成白色粉末状沉淀。

清净剂分子具有抗磨减摩作用,随着油品中清净剂含量的提高,极性的清净剂分子在基础油中的浓度增加,单位摩擦金属表面积上能够吸附的分子数量会增加,所以油品的抗磨性增强,摩擦因数逐渐降低。有研究表明[11],清净剂中过剩碱性组分胶体粒子直径越小,分布越均匀,其胶体稳定性越好,热氧化安定性及清净分散性也越好,极压抗磨、减摩作用也得到提高。清净剂中的过剩碱性组分不仅包含碳酸盐,同时还含有一定量碱性更高的氢氧化物,但是氢氧化物遇少量水即易形成氢键缔合,引起胶冻现象[3],使清净剂的胶体稳定性变差,胶体直径变大且分布不均匀,因此清净剂C加入量越大,油品受水影响越明显,抗磨减摩性越差。

3 结 论

(1)试验选用的5种清净剂均能增强基础油的抗磨减摩性能,添加清净剂后,油品试验时的平均摩擦因数由0.2降至0.10~0.16,钢球的平均磨斑直径由437.5 μm降至167.5~397.5 μm。5种清净剂的抗磨效果由强到弱的顺序为:C>D>B>E>A。与相同类型的清净剂A和B相比,碱值最高的清净剂C对基础油的润滑性改善效果最好,摩擦因数仅为0.10。

(2)具有相近碱值、相同金属盐类型、不同有机酸基质类型的清净剂B和E进行试验对比发现:含有清净剂B和E的油品完成HFRR试验后钢球的平均磨斑直径分别为380.0 μm和390.5 μm,清净剂B的抗磨效果优于E。具有相同有机酸基质类型、相近碱值、不同金属盐类型的清净剂C和D进行试验对比发现:含有C和D的油品完成HFRR试验后钢球的平均磨斑直径分别为167.5 μm和289.0 μm,清净剂C的抗磨效果优于D。

(3)对油品进行FHRR试验时,微量水会对油品中的清净剂性能造成负面影响,导致油品摩擦因数和钢球的平均磨斑直径增加。与相同类型的清净剂A和B相比,水对碱值最高的清净剂C影响最大。与不含水油品相比,当清净剂C加入量(w)为2.0%时,含水量(w)分别为0.1%和0.3%的油品进行HFRR试验后的钢球平均磨斑直径分别增大至410.0 μm和416.0 μm。当清净剂C加入量(w)为1.0%和2.0%、水加入量(w)为0.1%时,油品进行HFRR试验时的摩擦因数大幅增加,钢球的平均磨斑直径分别由185.5 μm和167.5 μm增至371.0 μm和410.0 μm。