基于模糊PID算法的微量润滑控制系统设计*

2021-03-19刘念聪

袁 佳 刘念聪 邹 星

(成都理工大学核技术与自动化工程学院,四川 成都 610051)

微量润滑(minimum quantity lubrication, MQL)技术是基于“绿色切削”而提出的一种绿色加工技术,该技术使用压缩空气与微量切削液混合雾化后喷射至加工区域使得之得到有效的冷却与润滑,具有延长刀具寿命、提高工件表面质量、降低成本及绿色环保等优点,在切削加工领域应用广泛[1-5]。但是目前多数的研究都是基于微量润滑条件下,讨论切削参数对刀具磨损机理、工件表面完整性的影响,对于微量润滑控制系统的研究较少。目前微量润滑装置自动化程度低,无法实现精确控制切削液流量及压缩空气等工艺润滑参数的大小。但是这些润滑参数却对工件质量、刀具磨损以及切削力有着重要的影响作用。有研究发现在微量润滑系统中存在着最优的工艺润滑参数值,在这些最优值的作用下,会获得最长刀具寿命以及较低表面粗糙度值[6-7]。获得较长的刀具寿命对于工件表面质量、生产成本以及切削过程中的切削力都非常重要。在微量润滑系统中控制切削液流量在一定的数值下可提高刀具寿命以及切削力的大小,从而可获得较高的工件质量。所以精确控制工艺润滑参数的大小非常重要,并值得进行讨论及研究[8]。

针对上述问题,本文设计了基于模糊PID的智能微量润滑控制系统,可实现对切削液流量、气体压力等参数的实时精确控制,有效提高了工件加工质量和提升了刀具寿命,降低了切削液的使用成本。

1 控制系统工作原理

本系统以STM32F103ZET6为核心,将稳压电源、传感检测、蠕动泵和压力控制阀等组合在一起的自动化控制系统。其中,微控制器(micro controller unit,MCU)执行传感器信号检测、控制蠕动泵与压力控制阀运行。传感检测模块包括检测切削液流量大小以及空气压力大小,以保证实现切削液参数的实时检测。蠕动泵负责连续供应切削液和切削液流量大小的自动化调节。系统工作原理如图1。系统的工作原理是:该系统采用稳压电源供电,压力传感器定时检测到压力大小后经过ADC(模数转换)转换为数字信号并传递给MCU,结合自适应模糊PID控制算法计算的最优值经DAC(数模转换)转换为模拟信号给压力控制阀进行控制;切削液从蠕动泵经液管流过流量传感器,流量传感器检测到流量大小后经过ADC(模数转换)转换为数字信号传递给MCU,通过控制算法计算后,MCU将控制信号通过RS485通讯协议传递给蠕动泵,进而控制蠕动泵输出相应的流量大小。

2 控制算法设计

2.1 自适应模糊PID控制算法

自适应模糊PID控制算法利用确定的模糊规则可在一定范围内实时修正PID参数,将PID各参数调整在最优状态,达到减少超调,缩短系统响应时间的目的,使得系统具有较好的稳定性与鲁棒性[9]。自适应模糊PID控制结构如图2,被控对象为压力控制阀和蠕动泵。流量传感器和压力传感器定时采集当前数据,与设定数据比较得到系统偏差e以及系统偏差变化率ec;自适应模糊PID控制输入量为系统偏差e和系统偏差变化率ec,具体为流量偏差e′和流量偏差变化率ec′,流量最优值为300 mL/h,设置流量偏差e′和流量偏差变化率ec′量化论域分别为e、ec={-3,-2,-1,0,+1,+2,+3},模糊子集为{NB, NM, NS, ZO, PS, PM, PB}。

Kj=Kj0+ΔKj

(1)

式中:j取p或i;Kj0为参数初始值;ΔKj为参数修正量。量化因子Ke、Kec由下式确定:

(2)

(3)

式中:m、n分别为模糊输入偏差E和模糊输入偏差变化率EC;eH、eL分别为系统输入偏差e的高限值和低限值,ecH、ecL分别为系统偏差变化率的高限值和低限值。

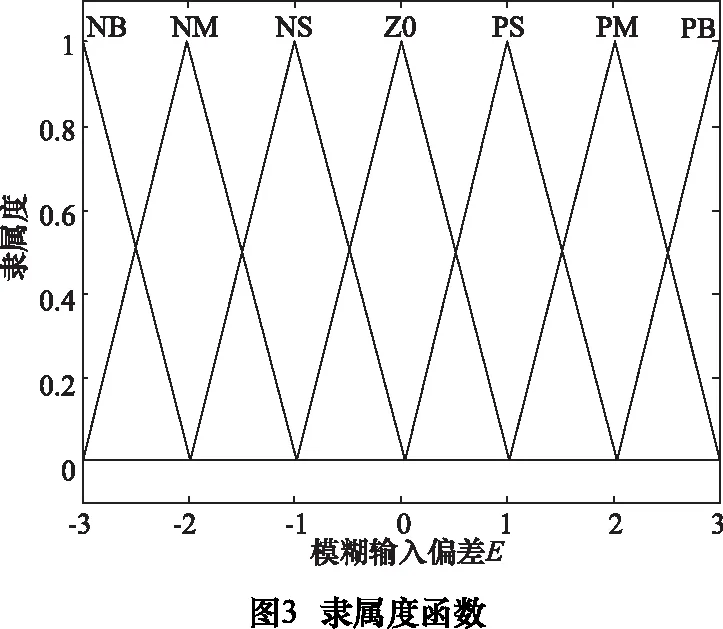

2.1.1 输入量模糊化

如图2所示,e、ec分别为系统输入偏差及系统输入偏差变化率,在文中取值范围是{-3,-2,-1,0,+1,+2,+3}, 其模糊子集简记为负大、负中、负小、零、正小、正中、正大。E、EC分别为模糊输入偏差和模糊输入偏差变化率,选择论域均为{-3,-2,-1,0,+1,+2,+3}, 选择系统的输出量的论域为{-3,-2,-1,0,+1,+2,+3}。量化因子及比例因子经计算可得,并且由于三角形隶属度函数计算灵敏度高,能实现自适应模糊控制,故采用三角形函数计算隶属度[10]。模糊输入变量E、EC、ΔKp和ΔKi的隶属度函数如图3。

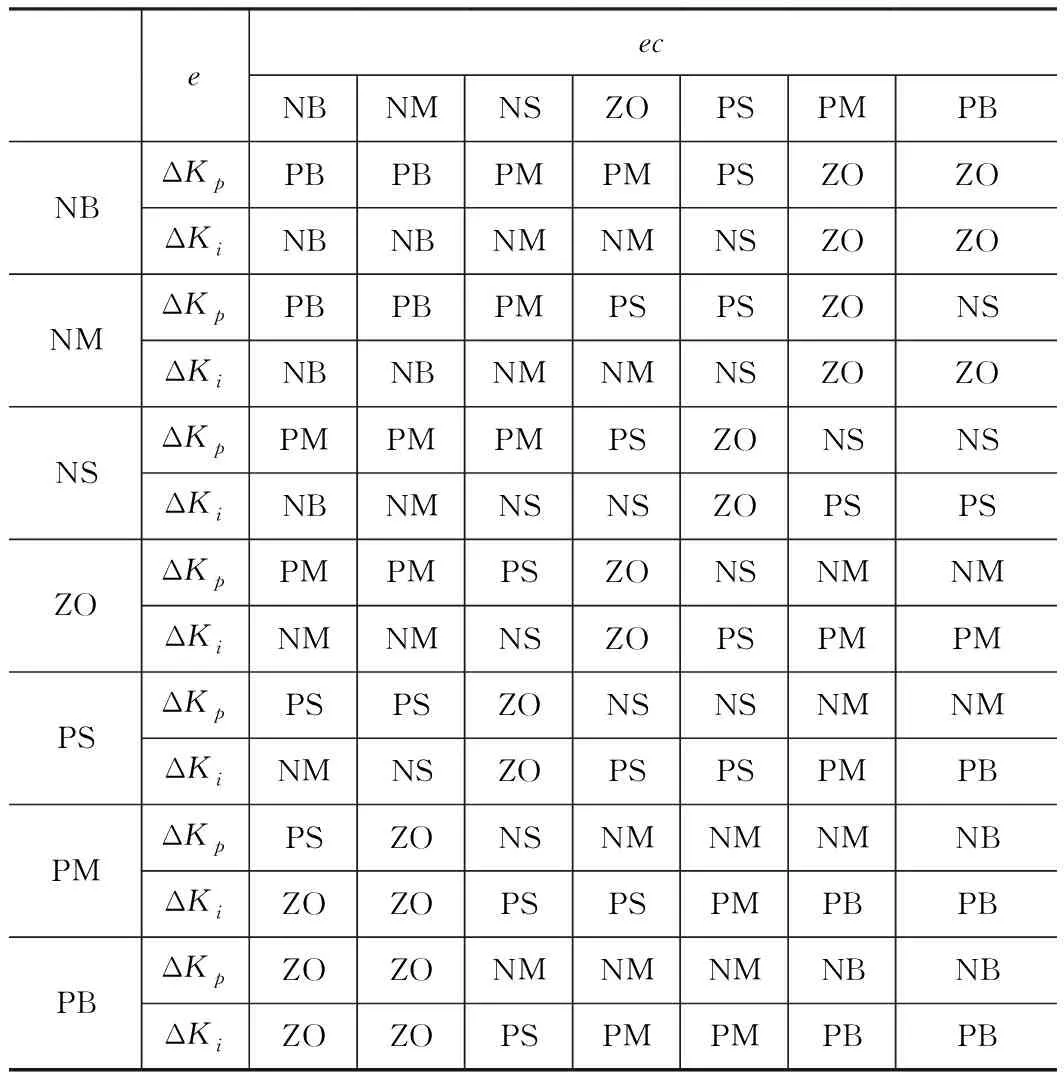

2.1.2 确定模糊控制规则表

根据实践经验可制定出ΔKp、ΔKi的模糊控制规则表,如表1所示。

2.1.3 解模糊处理

采用重心法来实现解模糊过程,其表达式为

(4)

式中:Z0为模糊控制器输出量解模糊后的精确值;Zi为模糊控制量论域里的值;μc为Zi的隶属度值。

通过解模糊处理后得到精确修正值ΔKp和ΔKi,可代入式(1)得到最终的PID调整系数。

2.1.4 建立仿真模型

经过以上理论分析及计算以及系统传递函数确定,建立了如图4所示的微量润滑系统模糊PID控制系统仿真模型。

表1 ΔKp,ΔKi的模糊控制规则表

如图5所示,流量相应仿真结果中将模糊PID控制结果与常规PID控制结果进行了对比,可以看出模糊PID控制响应比常规PID控制响应先趋于稳定,能在2 s左右达到稳定,响应时间更短,超调量及振荡波动更小,最终使得整个冷却环境更为稳定,实现延长刀具寿命以及提高工件加工质量的目的。根据实际应用工况分析,更需要的是波动较小的控制输出量,以保证系统在切削加工区域的微量润滑实现在最优参数周围小范围波动,并快速达到最优值的控制功能。所以最终选择模糊PID完成微量润滑系统实现小超调、精确控制切削液流量及气体压力输出值。

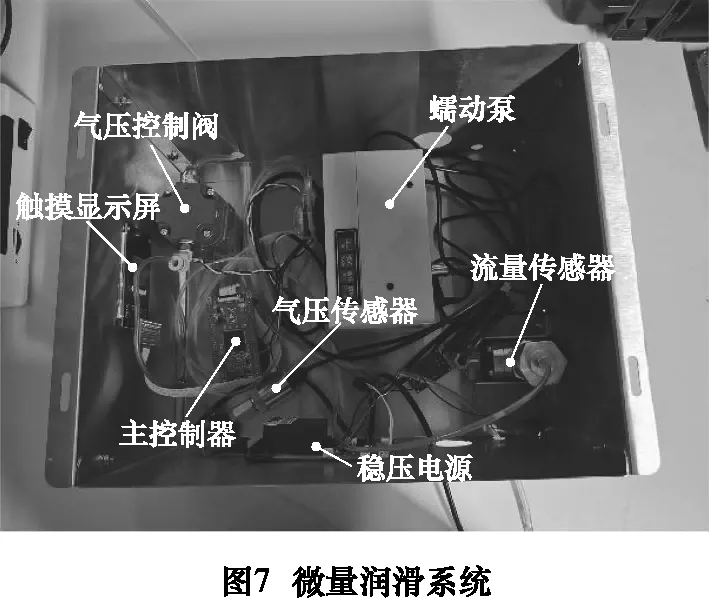

3 系统的硬件设计

系统的硬件部分由主控制器、人机交互模块、流量采集模块、气压采集模块、流量控制执行模块、气压控制执行模块组成。整体硬件电路如图6所示,微量润滑控制系统实物图如图7所示。该系统经实际调试,可实现如表2所示的技术指标。硬件中各种元器件均由稳压电源供电,流量传感器采集信号后直接输出脉冲值经GPIO端口传送到MCU中进行计数,并转换成相关的流量数值。气压传感器将采集到的信号输出经过ADC转换模块传送到MCU中进行读取,并转换成相关气压数值。MCU将结合模糊PID算法将测量值与目标值不断分析比较,从而输出控制指令达到实时精确控制气压及切削液流量大小的目的。MCU输出电压数字信号经DAC模块以及运放进而控制气压控制阀输出压力大小,同时,MCU与RS485通讯从而控制蠕动泵输出流量大小。液晶触摸显示屏经GPIO引脚与STM32F103ZET6芯片进行相关通讯。

表2 微量润滑系统技术指标

3.1 主控制器

控制器采用STM32F103ZET6芯片、外设资源定时器、SPI、GPIO、ADC、DAC等实现传感检测信号采集、人机交互、控制蠕动泵的流量调节、控制压力控制阀的压力调节。

3.2 人机交互模块

为保证良好的人机交互功能,选用触摸液晶屏,实现参数设置、数据监测等功能。该系统选用触摸控制芯片为XPT2046的四线电阻式触摸屏,320×240的分辨率,屏幕为2.8寸。STM32F103ZET6与XPT2046通过SPI通信,将触摸控制器检测手指在触摸屏的所在位置(以坐标形式)通过接口传送给MCU,从而确定输入的信息,采用电阻式触摸液晶显示屏具有稳定性好、价格便宜、抗干扰能力强的优点。

3.3 流量采集模块

采用微小椭圆齿轮流量传感器检测微量润滑系统中切削液流量的大小,可检测的流量范围为0.3~200 mL/min,该传感器检测数据以脉冲形式输出,MCU可通过定时器用于外部脉冲计数采集脉冲数据,其中脉冲系数为0.055。

3.4 气压采集模块

该气压传感器可检测气压范围0~1MPa,输出电流信号,经过电流转电压模块之后,通过A/D转换,采集其电压信号发送数据给MCU。ADC通过读取PA0管脚的输入模拟信号,将ADC转换值存放在ADC规则数据存储器(ADC_DR)中,运用DMA方式读取转换值之后换算成电压值,最终将转换的数值通过串口显示出来。在MCU采集电压信号之前需要经过一个电压调理电路以及一个电阻分压电路,使得所采集的电压信号满足MCU接口电压范围,如图8。

3.5 流量控制执行模块

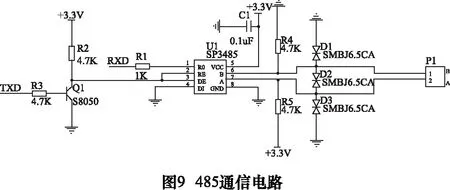

STM32F103ZET6通过MODBUS-RTU通信协议,STM32F103ZET6作为主机,在485总线上发起命令,蠕动泵作为从机,在接收到主机的命令后,根据命令做出响应,进而达到控制切削液流量大小的目的。其485通信电路图如图9。其中将STM32F103ZET6芯片的PC10、PC11引脚与485芯片的RXD、TXD引脚连接,将接线端子P1与蠕动泵相连接,进行485信号的传送。

3.6 压力控制执行模块

采用电子压力控制阀将电压信号转换成一定比例的气压输出,采用定时器定时触发DAC进行数据转换,通过配置相关初始化函数、使能函数、输出值函数来实现STM32F103ZET6芯片中DAC模块的PA4引脚的通道1来输出模拟电压,通过输出的模拟电压值来精确控制压力调节。

4 系统的软件设计

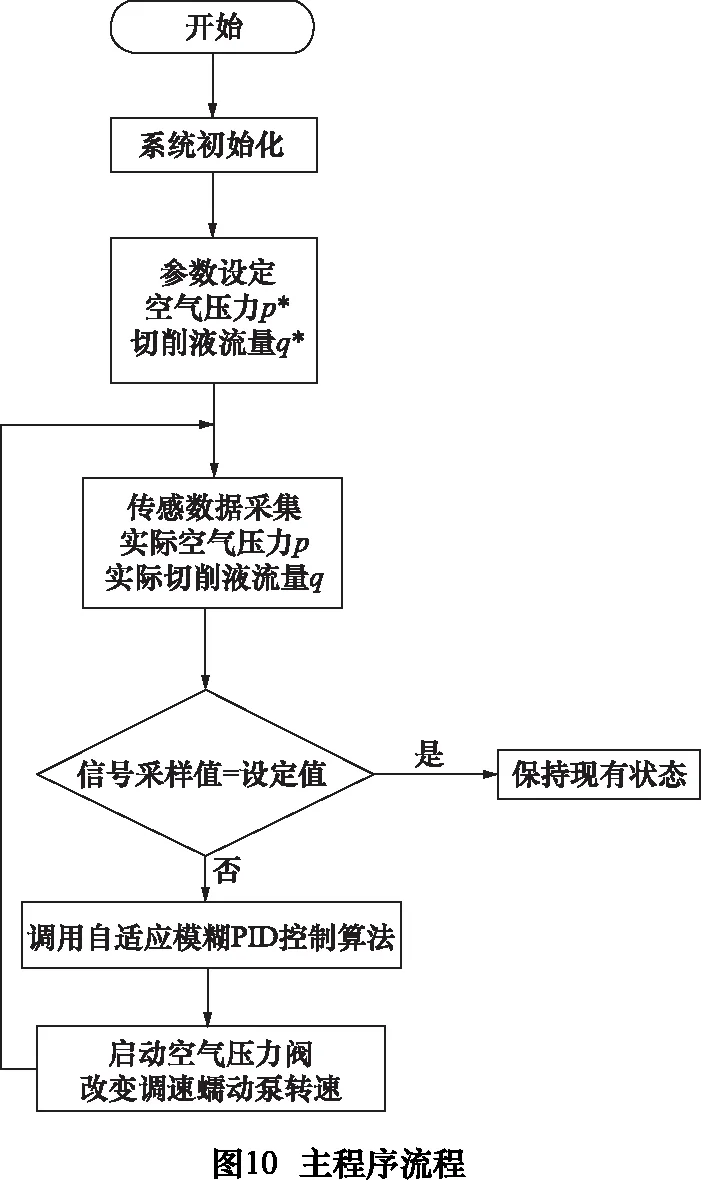

STM32F103ZET6芯片开发环境是建立在编写单片机程序的软件Keil MDK。该系统软件设计模块可实现的功能包括:初始化参数、传感器数据接收、实现PID控制算法、液晶触摸显示。首先,优先设定在某一具体工况下的最优空气压力值p*、切削液流量值q*,将值存储到MCU中,传感器通过定时检测实际空气压力值p, 实际切削液流量值q,将检测值传送到MCU,MCU通过自适应模糊PID控制算法调节参数,判断空气压力阀开度大小,以及蠕动泵输出流量大小,使得整个系统保持在最优状态,形成实时检测、控制的闭环系统。主程序流程如图10。

4.1 触摸屏软件设计

采用emWin图形软件库通过8080并口进行STM32 Cortex-M3人机交互图形界面的开发,处理用户通过触摸屏的输入信息[11]。该控制系统的核心界面为主控制画面,它包含参数设置、各传感数据显示、算法调试和终止程序这4个版块。为减少下载到嵌入式的次数,本文将emWin移植到Windows上运用Visual Studio进行仿真,首先进入的是触摸屏登录的默认主控制界面,如图11所示,初始化各参数的界面如图12。

5 结语

本文基于模糊PID控制的智能算法,提出微量润滑控制系统实现的方案。

(1)介绍了控制系统的硬件模块工作原理、相关硬件电路及软件模块中的主程序控制框图。

(2)采用Visual Studio模拟仿真emWin图形软件库设计了人机交互界面,使得整个控制系统更具有友好交互性。

(3)通过传感检测元件、自适应模糊PID控制算法及相关执行元件实现了微量润滑系统对气压、切削液流量的自动化控制,极大地减少切削液用量、延长刀具寿命以及提高了工件加工质量。