新能源车用多层铝合金复合材料开发及其性能研究

2021-03-13张斌,曹琦

张 斌,曹 琦

(银邦金属复合材料股份有限公司,江苏 无锡 214145)

新能源汽车(new energy vehicle,简称NEV)是指采用非常规的车用燃料作为动力来源(或使用常规的车用燃料、采用新型车载动力装置)[1-3],综合车辆的动力控制和驱动方面的先进技术,形成的具有新技术、新结构的汽车。新能源汽车电池冷却降温技术主要分为风冷、液冷和直冷三种方式,其中风冷目前广泛应用于电动大巴车中,液冷在乘用车中较为普遍,直冷技术要求最高、是未来的发展方向。

对于电池冷却器等部件,通常主要考虑的是材料强度和产品的耐腐蚀性能。在材料的选择上既要考虑材料的自身强度,又要考虑在钎焊时有好的抗溶蚀能力和后续使用过程的耐腐蚀能力,这样才能保证新能源汽车部件达到更好的耐久性[4-6]。目前电池冷却器的材料以3层长寿命铝合金复合材料为主,它可以满足一定的钎焊性能和耐腐蚀能力。但是从新能源汽车发展的轻量化、耐久性和部件内腔高洁净度的发展趋势来看,新型的高强度和耐腐蚀综合性能优异的铝合金复合材料开发是一个新的发展趋势。

自20世纪50年代开始,就有文献报道关于对热交换复合材料增加中间层合金的设计,以改善钎焊性能和减轻钎焊过程中的溶蚀等问题,这类材料主要应用在传统内燃机汽车的换热部件上[5-6]。现在新能源汽车快速发展,然而新型复合材料在新能源电池冷却部件上的应用,特别是涉及高强度、抗溶蚀、好的耐腐蚀性能的新型复合材料的研究,以及优化电位分布等综合系统的研究工作还未见报道。

本课题主要是开发增加优化的中间层铝合金而得到多层复合材料,取代传统的3层铝合金复合材料,以便获得更高强度、大大改善钎焊溶蚀和优化电位分布等综合性能好的新型铝合金复合材料,从而满足新能源换热器部件的更高应用环境需求。

所谓的长寿命复合材料,就是复合材料的芯材Si含量比较少时(一般质量分数小于0.2%),当复合材料钎焊时焊料层中的Si元素从焊料层向芯材扩散,产生一定深度的扩散带,电镜下显示该扩散带是大量的细小析出物。 由于扩散带的产生导致该处的合金元素固溶度降低,该扩散带的电位比芯材中间位置的电位偏低约30 mV~50 mV,从而产生牺牲阳极的保护效果[7]。

1 复合材料制备与试验方法

1.1 复合材料设计

本课题在高强度芯材(高Si含量)和钎焊料之间采用优化中间层的方法来制得综合性能更好的多层铝合金复合材料。通过对比分析增加中间层合金后材料的强度、抗溶蚀能力和耐腐蚀性能等综合指标,希望能达到较好的设计要求。

分别选用表1所示的A、B、C三种芯材。A为硅含量较低的铝合金芯材,认为它具有长寿命材料特性。B和C为高硅芯材,对它们分别采取添加优化中间层和不加中间层作对比试验。B、C合金的主要区别是合金的Fe含量不一样,其余主要元素相同。它们的具体成分如表1所示。本课题设计了5种不同结构的铝合金复合材料,编号为1#、2#、3#、4#、5#,分别对应不同的芯材、皮材和中间层的组合,参见表2。

表1 三种芯材(A、B、C)和添加中间层3003MOD以及皮材4343铝合金的主要成分(质量分数/%)Table 1 Main compositions of 3 core materials(A,B,C) and 4343 Al alloy with interlayer 3003 MOD and the clad material(wt/%)

表2 设计的不同复合材料的结构组成Table 2 Component of different composite structures

1.2 复合材料样品钎焊

5种复合材料的钎焊模拟试验制度如下:采用25 min从室温升到600 ℃,保温3 min~5 min后,开炉门空冷。

原材料和翅片一起进行钎焊试验,把原材料板片和加工成型的翅片采用夹具夹持后,按上述钎焊制度在相同的炉子中进行钎焊试验。图1为翅片和原材料钎焊试验示意图。

图1 原材料和翅片钎焊示意图Fig.1 Schematic diagram of the raw material and the formed fin brazing

1.3 性能测试方法

对编号1#~5#的复合材料进行模拟钎焊试验后分别进行钎焊溶蚀分析、力学性能检测和腐蚀试验分析。 此外,对不同编号的复合材料和成型翅片组合的模拟钎焊试验样也进行相应的腐蚀试验分析。

拉伸性能在Zwick-Z020型拉伸机上进行室温拉伸,按照标准GB/T 228.1-2010进行试样加工;材料的二次相析出分析是采用蔡司Sigma扫描电镜进行细小颗粒的形貌观察与分析;SWAAT(模拟海水腐蚀试验)是在ASCOTT S1000xp型试验箱中根据ASTM G85,A3标准进行,每个海水盐雾测试周期为2 h,先进行30 min盐雾喷淋,然后紧接着进行1.5 h保湿;材料的腐蚀电位测试是用AUTOLAB设备,在58.5 g NaCl和9 mL体积分数为30%的H2O2与去离子水配制成1 L的溶液中进行的。

2 试验结果与分析

2.1 不同复合材料钎焊前后的组织

图2为5种不同复合材料的原始金相组织。图2a、b、d为1#,2#和4#复合材料芯材为A、B、C三种芯材的常规3层复合材料的金相形貌。图2c、e是对B、C的芯材进行添加优化3003MOD合金中间层的3#、5#复合材料的金相组织,显示出在焊料4343(皮材)和芯材中间有一层中间层的5层材料结构。

图2 5种复合材料的金相组织Fig.2 Microstructures of 5 composite materials

图3显示5种不同复合材料钎焊后的组织形貌。图3a为A芯材的复合材料钎焊试验后的组织形貌,可以看出焊料和芯材界面处有高密度沉淀扩散带。

space development and utilization in a City ZHANG Li-bo CHEN Xue-mei XI Kai et al.(39)

图3 5种复合材料模拟钎焊试验后芯材溶蚀组织对比Fig.3 The core material corrosion structure comparison of 5 composite materials after simulating brazing test

B、C芯材的复合材料由于芯材的硅含量高,在焊料和芯材中间没有扩散带,不具备长寿命复合材料特点。模拟钎焊试验后,不添加中间层的复合材料,发现有明显的芯材溶蚀,如图3b、d所示。而对于B、C芯材并添加有中间层的复合材料,金相组织显示芯材的溶蚀大大减轻,可以看到焊料融化后对芯材溶蚀较小,焊料均匀凝固在材料表面,如图3c、e所示。

作为对比,长寿命1#复合材料自身具备长寿命效果,虽然没有添加中间层,钎焊后芯材的溶蚀比2#、4#不添加中间层材料的也明显轻一些。A芯材的复合材料的溶蚀程度介于B、C芯材添加有中间层的复合材料和不添加中间层的复合材料之间。

2.2 不同复合材料钎焊后的强度性能

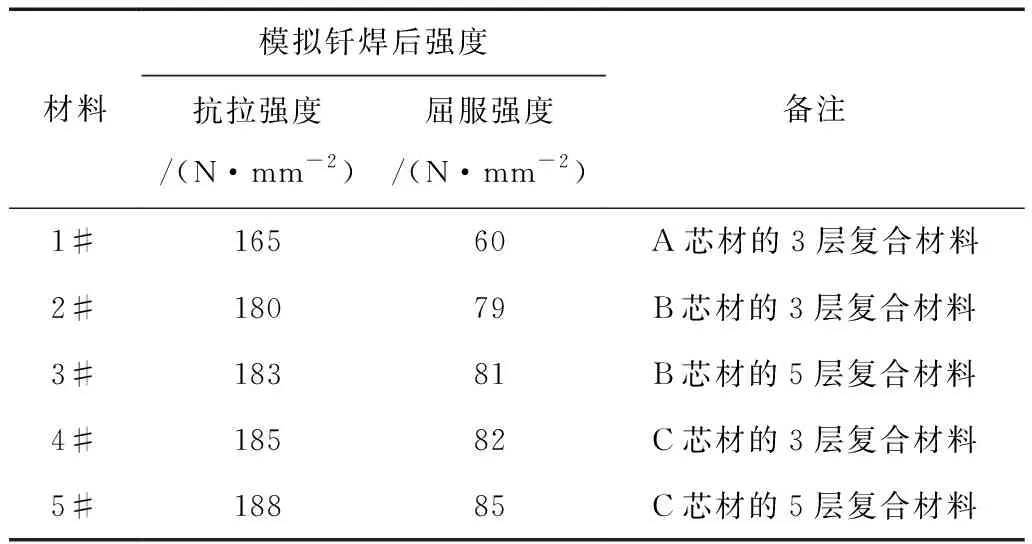

表3示出5种不同复合材料钎焊后的强度性能。对比1#和2#复合材料的性能,可以看出2#材料强度高于1#材料的,从成分可以看出2#材料的芯材中含有更高的Si、Cu和Mn;对比2#和4#复合材料的性能,4#材料的强度比2#的高出5 N/mm2左右,主要是因为2#复合材料的芯材中Fe元素含量较4#复合材料芯材的高。Fe元素在铝合金中由于固溶度很低,在铸造过程中会结合铝合金中的Mn、Si等元素以化合物形式析出[8-10],从而降低铝合金中的固溶强化元素的固溶度,导致材料的强度下降。

表3 5种复合材料模拟钎焊试验后的强度性能Table 3 Strength properties of 5 composite materials after simulating brazing test

对比2#和3#复合材料或者4#和5#复合材料的强度性能,可以看出相同芯材的复合材料,添加中间层合金后,对应材料的强度均没有下降,反而稍有上升;这主要是因为添加了优化的中间层再结合特殊工艺,可以保持复合材料的高强度。如图4所示,中间层合金在热加工过程析出非常细小和弥散的亚尺寸颗粒,从而产生更多的弥散强化效果。

图4 3#和5#复合材料的中间层析出颗粒SEM分析Fig.4 SEM analysis on the interlayer particle precipitation of the composites of 3# and 5#

2.3 不同复合材料电位测试结果

表4为5种复合材料模拟钎焊试验后材料表面电位和芯材电位的对比分析。 可以看出有中间层的复合材料钎焊后表面电位要更低一些,主要是由于中间层抑制了芯材的Cu向表面扩散和减轻了焊料向芯材的溶蚀。

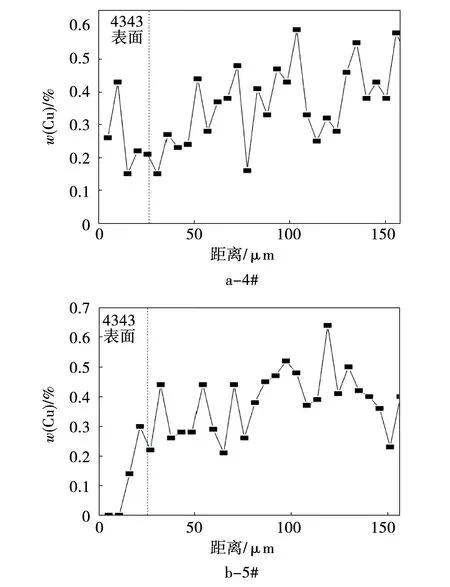

图5所示为4#和5#复合材料模拟钎焊后表面平均Cu元素分布。4#材料(无中间层)钎焊后表面4343铝合金的Cu含量明显高于5#材料的(有中间层设计)。 4#材料模拟钎焊后表面平均Cu元素在w(Cu)=0.2%~0.25%范围;而5#材料由于有中间层设计,可以阻挡Cu元素向表面扩散,表面平均Cu含量w(Cu)<0.2%。表面Cu含量不同会造成电位分布不同。

表4 5种复合材料的焊料和芯材的电位对比Table 4 Potential comparison of filler metal and core materials of 5 composites

2.4 5种复合材料的腐蚀性能对比分析(不带翅片钎焊)

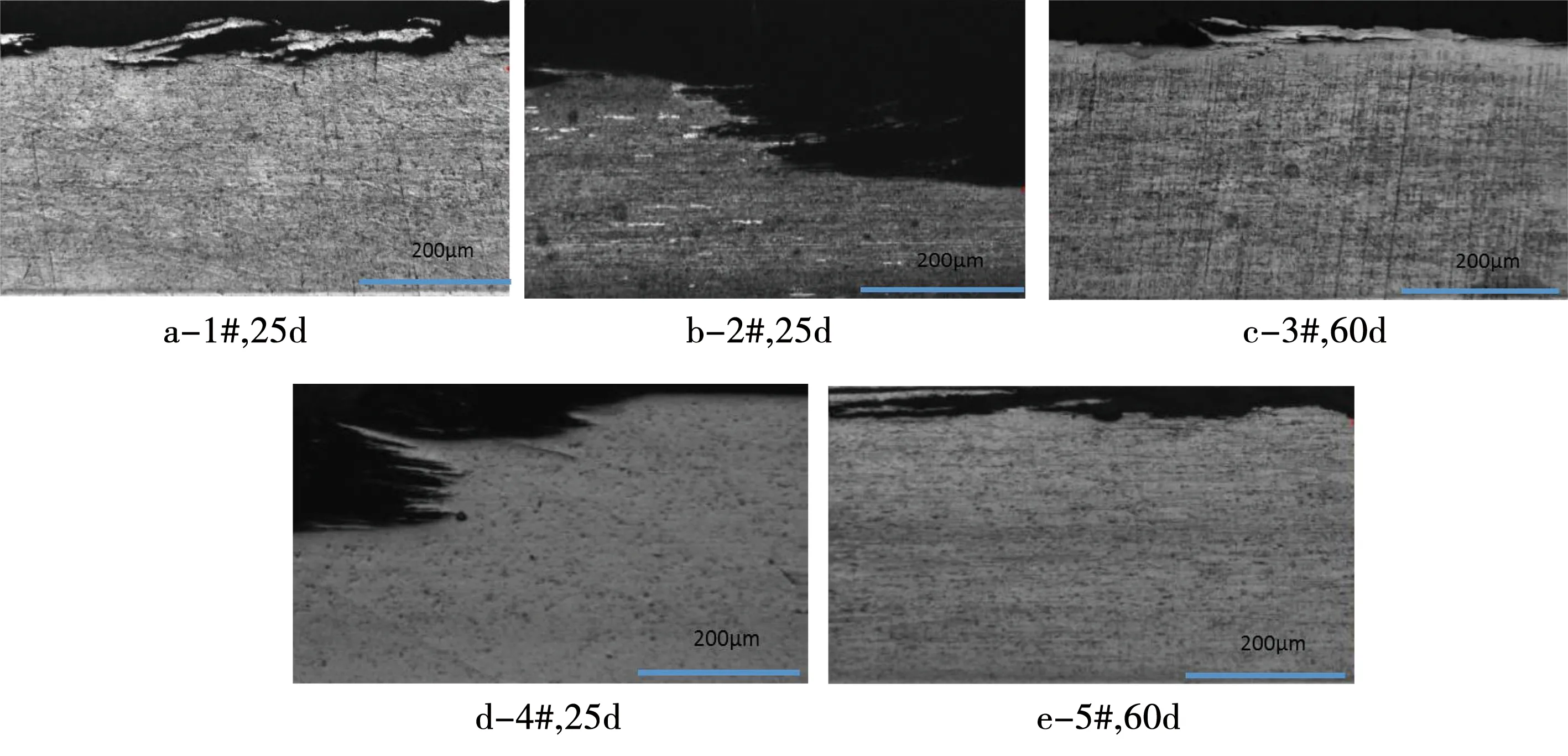

5种不同复合材料模拟钎焊后,进行模拟海水加速腐蚀试验(SWAAT试验),对于长寿命无中间层的1#复合材料, 经过25 d SWAAT腐蚀后是侧向腐蚀,同时腐蚀深度占材料厚度的20%左右,如图6a所示。2#、4#复合材料无中间层,25 d的SWAAT腐蚀试验后,材料出现明显深度方向腐蚀,而且腐蚀深度达到材料厚度的2/3,如图6b、d所示。

图5 4#(无中间层)和5#(有中间层)复合材料模拟钎焊试验后表面Cu元素SEM-EDS分析Fig.5 SEM-EDS analysis on the Cu element distribution of the surfaces of 4#(without the interlayer) and 5# (with the interlayer) composites after simulated brazing

3#、5#复合材料是添加优化中间层的5层复合材料结构,60 d SWAAT腐蚀试验后材料的腐蚀仅发生在中间层这个厚度内,没有腐蚀到芯材,腐蚀深度也在20%左右,如图6c、e所示。

图6 5种不同复合材料的腐蚀形貌对比(1#、2#、4#是25 d腐蚀试验, 3#、5#为60天腐蚀试验)Fig.6 Comparison of corrosion morphologies of 5 composite materials after 25 days of 1#/2#/4# and 60days of 3#/5#

对比3#、5# 2种添加有优化中间层的复合材料的腐蚀形貌, 可以看出5#材料 (C芯材的5层复合材料)的腐蚀形貌相比于3#材料(B芯材的5层复合材料)腐蚀形貌更倾向于侧向腐蚀、而非深度方向腐蚀。这也说明C芯材合金搭配优化中间层后的耐腐蚀性能更稍好一些。

无论是B芯材还是C芯材,搭配优化中间层后的钎焊铝合金复合材料,相比于1#长寿命复合材料的耐腐蚀能力都有成倍的提高。

2.5 搭配翅片设计后复合材料腐蚀性能分析

对以上5种不同复合材料和翅片组合后进行模拟钎焊试验,然后进行腐蚀行为研究,研究翅片保护部分和没有翅片保护部分的腐蚀情况,结果如表5所示。可以看出,5种复合材料在有翅片保护情况下(传统的水箱或者中冷器产品钎焊翅片),在60 d的SWAAT腐蚀试验后所有材料都没有出现泄漏;在没有翅片保护情况下,1#,2#和4#复合材料分别在40 d,20 d和30 d出现腐蚀泄露穿孔;但是3#和5#复合材料(设计的添加有中间层的5层复合材料),没有翅片保护情况下在60 d腐蚀条件下没有出现泄露。

对于电池冷却器应用的材料,不同于传统的水箱或者中冷器材料会有钎焊翅片的保护。新能源电池冷却器不钎焊翅片,该类产品主要依靠自身材料的耐腐蚀能力满足设计应用要求。所以,对于新能源复合材料的应用我们重点关注材料自身的耐腐蚀能力。

表5的数据说明本课题设计的添加优化中间层合金后的高性能5层复合材料,依靠复合材料自身的耐腐蚀能力,可以达到常规3层复合材料钎焊翅片组合保护的耐腐蚀效果,同时力学强度更高,大大拓展了铝合金复合材料在新能源换热器部件没有翅片保护情况下的应用市场。

表5 5种复合材料是否搭配翅片保护的腐蚀情况对比分析Table 5 Corrosion performance comparison of 5 composite materials with or without fin brazed protection

3 结 论

1)添加优化的中间层设计后,钎焊铝合金复合材料母材的钎焊溶蚀程度相比较目前常规3层长寿命复合材料明显降低。

2)添加优化的中间层后,大大提升钎焊铝合金复合材料的自身耐腐蚀能力。该类材料在60 d的模拟海水腐蚀后自身腐蚀深度在总厚度的20%以下;耐腐蚀寿命比目前常规的长寿命复合材料的提高1倍以上。

3)以本课题的C合金为芯材,搭配合理的中间层后的5#复合材料,即10%4343/10%3003MOD/C芯材/10%3003MOD/10%4343,无论在强度和耐腐蚀性能上最为优异。

4)通过合金成分优化及优化中间层结构设计,可以获得更高力学性能和更优异耐腐蚀性能的钎焊铝合金多层复合材料,可以满足新能源电池冷却部件发展的轻量化、耐久性和高的内腔洁净度等技术发展趋势。随着市场新能源快速发展该新型复合材料的市场需求也必然潜力巨大。