风电叶片轻木芯材加工工艺试验研究

2022-07-29常军委别春华刘鲜红谢理国

常军委,别春华,杨 忠,刘鲜红,谢理国

(东方电气(天津)风电叶片工程有限公司 天津 300480)

0 引 言

在提高风电发电效率和降低度电成本的需求下,风机大型化已成为大势所趋,这就要求风机叶片的长度更长、扫风面积更大[1]。同时为了减轻叶片自身重量、增加叶片结构刚度和提高整个叶片的抗载荷能力,在风电叶片壳体、剪切腹板等重要部件一般采用夹心结构来增加结构刚度,将叶片所受剪切力通过这个结构从表层向内部传递,以防止局部失稳,进而提高叶片的承载能力[2]。

叶片常用芯材为 BALSA、PVC和 PET泡沫,BALSA原产于南美洲热带地区,材质特轻。由于BALSA夹芯材料的密度介于100~150g/m3之间,其强度和刚度远超各类泡沫的刚度和强度,成型温度宽泛(-212~163℃),是一种非常理想的天然夹芯材料[3],芯材 BALSA 逐渐成为叶片上不可或缺的材料,前期为了保证叶片的运行安全,往往用大量的Balsa芯材替代 PVC和 PET泡沫。随着风电市场的日趋成熟,叶片向大型化方向发展,其对叶片的重量、质量、成本及材料的一致性提出了新的要求,要求具有合理的结构、先进的材料和科学的工艺满足叶片在运行过程中所承受的各种载荷,以保证其优良特性[4]。

BALSA具有独特的细胞结构和轻质、高强的特点,这些特点使其成为结构夹芯的理想材料。BALSA夹芯材料是由巴萨木横断面制作的结构夹芯材料,产品经过干燥、杀菌、拼接、切片和表面处理等工序,轻木是目前叶片夹芯材料中最优的选择,它具有以下特点:①极高的强度和重量;②优良的抗压缩性能;③良好的面板粘接性能;④操作简单,工艺性好;⑤良好的绝热、隔音性能;⑥高抗冲击性和抗疲劳性能;⑦良好的阻燃、低烟密度和烟毒性;⑧优良的耐水性能;⑨操作温度范围广;⑩天然的可再生资源[3]。

对于夹芯材料来说,为了使玻璃钢层间粘接性能提高,通常在夹芯板上开孔或开槽来作为树脂流动的通路。夹芯材料放在模具的表面上,树脂从预成型体的下表面向上表面渗透。开孔和制槽的夹芯材料最终是产品的一部分[5]。本文对不同厚度和加工方式的BALSA芯材在同一工艺条件下的吸收树脂量进行了对比研究,该数据为叶片设计时芯材的选择和评估提供了参考依据。

1 试验部分

1.1 试验材料

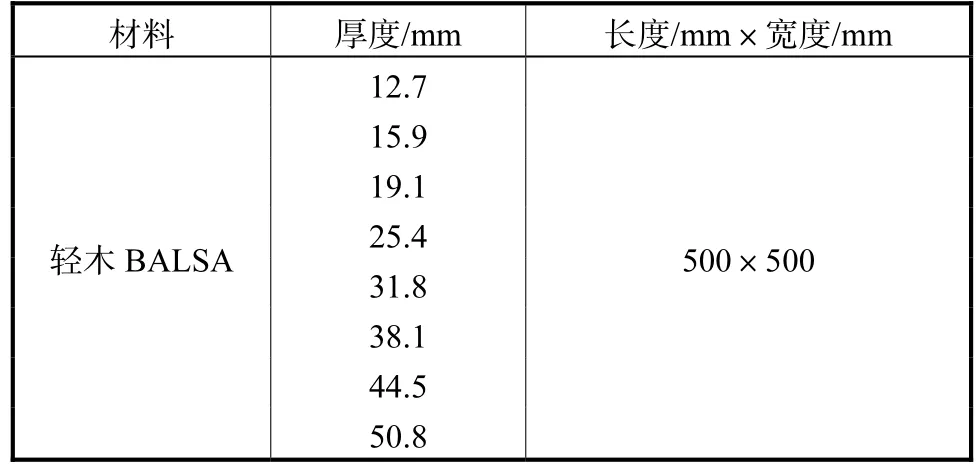

树脂,环氧树脂;芯材,轻木 BALSA,表观密度为 150kg/m3,本文研究的轻木 BALSA 具体尺寸见表 1。

表1 不同厚度的BALSA芯材Tab.1 Balsa core material with different thicknesses

因叶片制造需要不同厚度的芯材,且需要对芯材进行后加工,为了使其工艺性能更好,表面会有开槽和打孔设计,这都会对芯材吸树脂量产生影响。需要合理处理芯材表面,在满足工艺性能的同时减少树脂的吸收量,从而减轻叶片的重量和降低成本,发挥芯材材料的特性。本文选择不同厚度的BALSA芯材的加工方式进行了对比试验。

芯材加工方式一:刀切间距 25mm×50mm,刀切深度留 1mm;打通孔尺寸 25mm×25mm,孔径2mm。如图1所示。

图1 芯材BALSA加工方式一示意图Fig.1 Schematic diagram of BALSA processing 1

芯材加工方式二:上、下表面开浅槽,十字交叉,间距 25mm×25mm,深度 2mm,在开槽位置打通孔,孔间距 25mm×25mm,孔径 2mm。如图 2所示。

图2 芯材BALSA加工方式二示意图Fig.2 Schematic diagram of BALSA processing 2

1.2 试样制备

采用真空灌注成型工艺制备芯材吸树脂板。裁切好 500mm×500mm的轻木板,测试厚度及重量。然后从下到上按照“脱模布+芯材+脱模布+导流网+隔离膜+真空袋膜”的顺序进行铺贴,经过真空保压,合格后灌注树脂,灌注完毕后,在 70℃下进行固化6h。图3为试验试样制备过程。

图3 试样制备过程Fig.3 Sample preparation process

2 试验结果与讨论

2.1 芯材吸树脂率

2.1.1 芯材加工方式一

风力机叶片结构是典型的夹层复合结构,最终部件的重量除受纤维和夹芯材料自身的影响外,也取决于夹芯材料吸收的树脂重量[4]。芯材吸树脂率主要是用来测定芯材能否减轻夹层板重量和减少树脂用量。

芯材平板吸胶固化后,称取板子的重量,测量芯材吸树脂后的尺寸,比较芯材BALSA板灌注前后的重量差值,计算各自的单位面积的吸树脂量,试验结果见表2和图4。

表2 不同厚度BALSA芯材吸树脂量结果Tab.2 Results of resin uptake of balsa core material with different thicknesses

图4 BALSA单位面积吸树脂量和密度曲线Fig.4 Resin uptake and density curve of balsaper unit area

由表2和图4的试验结果可以看出,BALSA芯材单位面积吸树脂量随着厚度的增加逐渐增多,板材吸树脂后密度随着厚度的增加逐渐降低,这主要与芯材表面的开槽和打孔的深度、数量有关,真空灌注时树脂会注入芯材的开槽及开孔位置。如果一支叶片用 BALSA芯材体积 2m3的话,厚度 12.7mm比50.8mm的 BALSA芯材灌注后重量多 272kg,这直接增加了叶片重量和成本,所以进行叶片设计时要考虑在芯材满足应用性能的前提下合理选择芯材厚度。

2.1.2 芯材加工方式二

芯材灌注固化后计算了轻木单位面积的树脂吸收量和密度变化,试验结果见表3和图5。

由表3和图5所示的试验结果可以看出,单位面积吸树脂量和板材吸树脂后密度随芯材厚度变化的关系。

表3 不同厚度BALSA芯材吸树脂量结果Tab.3 Results of resin uptake of balsa core material with different thicknesses

图5 BALSA单位面积吸树脂量和密度曲线Fig.5 Resin uptake and density curve of balsaper unit area

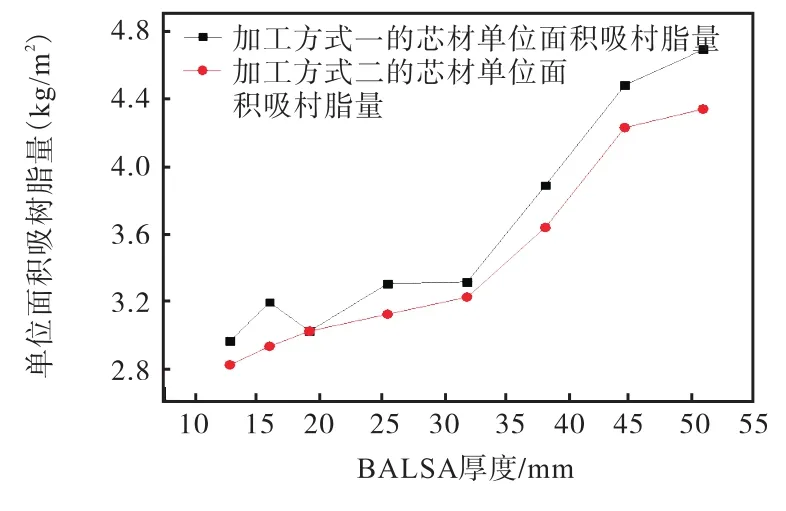

2.1.3 不同加工方式芯材树脂吸收率对比

图6为对比2种加工方式的芯材树脂吸收量。从图 6可知,相同厚度的芯材表面加工方式不同,芯材的树脂吸收量也不同,所以需要合理处理芯材表面,在满足工艺性能的同时减少树脂吸收量,从而减轻叶片重量和降低成本,以及发挥夹芯材料的特性。

图6 芯材吸收树脂量对比Fig.6 Comparison of resin uptake of core material

2.2 力学性能对比

对2种加工方式下的芯材进行力学性能测试,具体性能测试结果见表4。

表4 芯材性能对比Tab.4 Performance comparison of core material

通过上述数据对比可知,切割留 0.2mm的BALSA芯材的各项性能均优于开浅槽的芯材,但2种加工方式芯材的性能均能满足叶片设计要求。

在叶片制造过程中需重点关注 2种芯材方式的叶片的重量,叶片的重量直接影响叶片的成本,同时还需考虑芯材与叶片模具的随形性问题。

3 结 论

通过上述试验可知,芯材表面的处理方式对叶片设计和制造的影响存在一定的差异:芯材的吸胶量随着厚度的增加而增多,芯材吸胶后的密度随着板材厚度的增加而降低;刀切的芯材优于开槽芯材灌注后的板材性能。综合来看叶片芯材的处理方式首选第一种加工方式,但需要合理选取芯材厚度,这对于风电叶片的设计和制造具有指导意义。