3102铝合金铸轧板高固液比配料生产工艺研究

2021-03-13魏振鹏王生宁周建荣张开宝

魏振鹏,王生宁,周建荣,张开宝

(酒泉钢铁集团有限责任公司,甘肃 嘉峪关 735100)

利用电解铝液生产铸轧板具有生产成本低、工艺流程短、能耗低等优点,广泛应用于生产3102铝合金空调器箔板坯。然而,电解铝液中含有大量的金属杂质、非金属夹杂物以及氢,同时,电解铝液的温度高达900 ℃,导致生产3102铝合金空调箔板坯的难度增加[1],容易导致下游用户对板坯晶粒粗大、板面质量提出异议和投诉。本项目探讨我公司通过优化电解铝液与加入固体料的比例,生产3102铝合金空调箔板坯的生产工艺。

1 铸轧板的技术要求

我公司与某下游轧制企业签订3102铝合金空调器箔铸轧板坯技术协议,其技术要求如下:

1)3102铝合金铸轧卷状态H26。

3)铸轧板晶粒度1级。

4)化学成分要求:合金元素在铸轧卷内均匀分布,合金成分范围符合表1中的规定。

5)氢含量要求不大于0.13 mL/(100 g Al)。

6)带材表面洁净、平整,不允许有影响使用的边部缺铝、塌边、飞边等缺陷。

7)在线铝-钛-硼丝加入量必须保证钛含量增量w(Ti)≥0.0080%。

8)铸轧板边部质量要求:工艺裂边不大于3 mm,边部缺损不大于3 mm。

9)铸轧板材组织:低倍晶粒度应均匀,铸轧板上下表面均为一级,且经低倍腐蚀后目视不得有明显线条、鱼鳞状花纹、水波纹等异常缺陷。将定期检测评价供货方铸轧板样的高倍组织是否稳定、是否符合需方特定的技术要求。

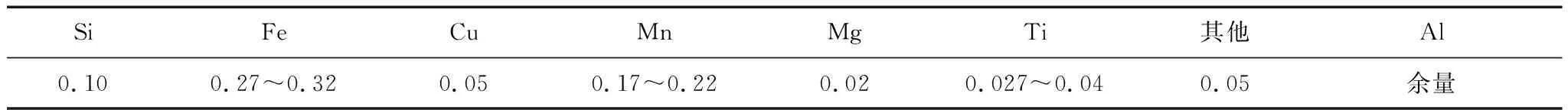

表1 3102铝合金主要化学成分(质量分数/%)Table 1 Main chemical composition of 3102 Al alloy(wt/%)

2 试 验

2.1 试验方案

为了避免铸轧板材组织不均匀、晶粒粗大等缺点,根据我公司现场生产实际,调整每炉配料中电解铝液与固体料加入量的比例进行试验,找出最佳固体料的配比,通过高倍组织检查来验证不同固体料加入量对晶粒细化效果的影响。

试验方案如下:方案一,配料中固体料占比26%;方案二,配料中固体料占比29%;方案三,配料中固体料占比32%;方案四,配料中固体料占比35%。实际配料情况如表2所示。将炉料熔炼后铸轧成厚度6.5 mm的板带材。

2.2 设备与参数

25 t级矩形电磁搅拌蓄热式熔炼炉,25 t级矩形燃气保温炉。中下薄壁铸轧辊径φ814.98 mm/815.18 mm,铸轧区长度64 mm~66 mm,循环冷却水入口水温25 ℃~30 ℃,出口水温升0~2 ℃,铸轧速度不小于950 mm/min。

2.3 熔炼工序

在熔炼炉炉料熔化后分两次进行精炼,第一次精炼用二合一精炼剂[用量0.8 kg/(t Al)~1.0 kg/(t Al)],第二次精炼所用精炼剂为四氯化碳(用量2 000 mL/次)。载流气体均为氮气。

表2 熔炼炉配料Table 2 Burden of smelting furnace

在保温炉内每炉料精炼频次为间隔4 h精炼一次,每次精炼时间为24 min(每个炉门12 min);第一、二次精炼采用氮气+二氯甲烷(2 000 mL/次)精炼,其后精炼时仅用氮气进行精炼。

2.4 铸轧工序主要参数

1)铝-钛-硼丝在除气箱入口与过滤箱出口两个位置进行添加,过滤箱出口安装摇摆式铝-钛-硼丝加入机,丝的加入速度195 mm/min,实际加入量2.087 kg/(t Al)。

2)仪表显示铸轧速度为1 000 mm/min,实测铸轧速度1 160 mm/min;在线带板规格为厚6.42 mm×宽980 mm。

3)循环水温28 ℃~29 ℃;水压0.45 MPa。

4)三箱温度697 ℃、721 ℃、710 ℃;石墨转子速度300 r/min。

5)带板卷取张力32 kN。

3 铸轧板质量检测分析

3.1 铸轧板成分检测

对制得的铸轧板取样进行化学成分检测,其结果列于表3。数据表明试验铸轧板化学成分稳定,且均符合技术协议要求。表面质量也无缺陷、无裂边。

表3 3102铝合金铸轧板化学成分(质量分数/%)Table 3 Chemical composition of 3102 aluminum alloy cast-rolled sheet(wt/%)

3.2微观组织检测

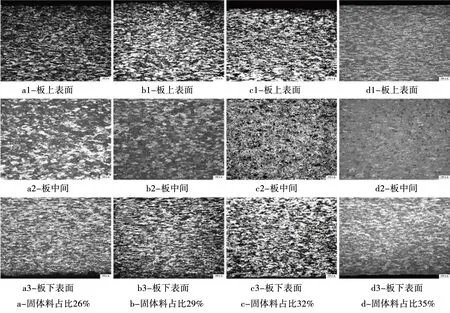

图1、图2分别为3102铝合金铸轧板横、纵截面显微组织。由图1、图2可知,显微组织均为沿铸轧方向延伸的柱状晶,同时晶粒具有明显的定向凝固特征;沿板厚度方向,铸轧板表面的晶粒比1/2厚度处的更细小一些。

图1 3102铝合金铸轧板坯横截面显微组织Fig.1 Cross-section microstructure of 3102 Al alloy cast-rolled slab

图2 3102铝合金铸轧板坯纵截面显微组织Fig.2 Microstructure of longitudinal section of 3102 Al alloy cast-rolled slab

铸轧区按金属不同状态则可分为以下三个区域:液相区、固/液两相区、固相区。而铝熔体在铸轧过程中快速凝固仅需要不到10 s,起到结晶器作用的铸轧辊中通有冷却水,较大的冷却强度亦致使铸轧区内铝熔体在较大的温度梯度下结晶成型;晶粒在此过程中经历了晶粒形核、晶粒生长、轧制变形的三个阶段[2]。3102铝合金液相线温度达659 ℃,而固相线温度646 ℃,当铝液与通有冷却水的铸轧辊表面相接触则受到强烈激冷,强烈的过冷随之产生,位于铸轧辊表层的铝熔体在强烈激冷作用下迅速大量形核,同时向不同方向生长,因此在表层区域迅速形成细小的晶粒组织,即表层细晶区[3]。

铸轧板随快速转动的铸轧辊而迅速通过,与此同时在板带内部形成固/液两相区,且液相比例随着靠近板带中心而增大,从而在板内部形成一个较大的温度梯度。在此温度梯度的影响下,铝液随着固/液界面前沿不断向板带中心推移,从而逐渐形成柱状晶区,这部分柱状晶区是沿散热最快的方向长大而形成的,同时长大需在表层等轴细晶区的基础上完成[4-5]。

提高熔炼过程中固体料占比,有利于降低铝熔体的温度,提高铝熔体的过冷度,增加电解铝液的非自发形核数量,有利于晶粒细化,且固体料利用电解铝液的热量进行熔化,加快了熔化速度。但是若添加过量的固体料,则反作用凸显,致使铝液温度偏低,使得铝-钛-硼晶粒细化剂无法充分反应溶解于铝液中,其主要产物第二相粒子TiAl3、TiB2等发生聚集和沉淀,即第二相粒子无法在铝液中均匀分布,从而导致铝-钛-硼的细化作用衰退。因此,利用电解液为主要原料生产3102铝合金铸轧板时,熔炼配料中所加固体料占比应合理。

从图1和图2可以看出,随着固体料占比的增加,铸轧板晶粒呈现明显的细小化、均匀化趋向。当固体料加入量为26%时,其平均晶粒尺寸约为153.8 μm。随着固体料的逐渐增加,铸轧板晶粒组织更加均匀、细小,同时晶粒尺寸差距显著减小。当电解铝液中加入35%的固体料后,其平均晶粒尺寸减小至约123.6 μm,其均匀度大幅提高。综合上述试验结果的分析可知,3102铝合金铸轧生产中固、液料比例达到3.5∶6.5时,可有效增加结晶过程中的非均匀形核核心,更好地实现细化晶粒,从而降低产品轧制断带的风险。电解铝液中加入固体料生产的铸轧板坯,可以极大地提高铝箔轧制的成品率,对铝箔的轧制生产极为有利。

3.3 力学性能检测

不同试验方案的3102铝合金铸轧板的室温力学性能检测结果如表4所示。

表4 3102铝合金铸轧板的力学性能Table 4 Mechanical properties of 3102 aluminum alloy cast-rolled sheet

铸轧板晶粒愈细小、均匀,则晶界呈现出对应的增加现象,铸轧板的强度随之提高。根据Hall-Petch[6]公式,晶粒尺寸愈细小则金属的屈服强度越高,即细晶强化。

4 结 论

1)通过对3102铝合金化学成分和铸轧工艺的控制,在配料中对电解铝液和固体料的比例进行调整,生产出的铸轧板完全符合用户的技术要求。

2)用电解铝液铸轧3102铝箔坯料时加入一定量的固体料配料,有助于降低铝合金熔体中的氢含量,并增加铝合金液的结晶形核数量,有利于晶粒细化。试验结果表明,在电解铝液中加入35%的固体料配料,其综合效果较佳。

3)随着配料中固体料比例提高,3102铝合金铸轧板的力学性能有所提高。固体料比例从26%提升到35%,铸轧板的抗拉强度从223.21 N/mm2提高到了227.41 N/mm2,提升了1.3%;断后伸长率也从3.14%提高到3.51%,提升了11.8%。