特种氟橡胶混炼工艺研究

2021-03-02史勇闫楠

史勇,闫楠

(西安航天动力研究所,陕西西安 710100)

氟橡胶是主链或侧链的碳原子上连有氟原子的高分子弹性体。氟原子电负极性高,且其原子半径小,能够紧密排列在碳原子周围,赋予了氟橡胶耐高温、耐天气老化、耐光老化、耐臭氧老化、耐辐射、耐磨性好、耐油和耐一些特殊介质等性能,使其在航天、航空、石化、汽车等领域广泛使用。但由于分子结构氟原子的存在,使氟橡胶分子间内聚能高、分子链刚性大,门尼粘度高。同时、氟橡胶的分子结构也决定了导热性差、混炼工艺性差,在混炼过程中容易生热,稍有不慎就会造成胶料粘辊和焦烧。另外、氟橡胶价格昂贵,尤其是一些特殊的氟橡胶如羧基亚硝基氟橡胶、全氟醚氟橡胶。因此,解决好氟橡胶的混炼工艺问题,对有效使用氟橡胶及发挥氟橡胶的优异性能意义重大。

氟橡胶通常采用开放式炼胶机进行混炼,一般不采用密炼机进行混炼。部分厂家也尝试采用密炼操作混炼氟橡胶,但因为生胶在密炼机中进行剪切变形时会产生不可逆的脆性破坏,易生成碎胶块,而且密炼操作生热更大,所以只在部分牌号的氟橡胶上应用了密炼操作,大部分牌号的氟橡胶,尤其是羧基亚硝基氟橡胶等价格特别昂贵的氟橡胶,还是采用开放式炼胶机混炼。因此,本文仅对氟橡胶开放式炼胶机混炼工艺进行讨论研究。

1 开放式炼胶机混炼工作原理简介

1.1 开放式炼胶机结构

开放式炼胶机结构主要由辊筒、辊筒轴承、机架和横梁、机座、调距装置、冷却装置、润滑装置、传动装置、紧急刹车装置以及安全装置等组成。

1.2 混炼工作原理

开放式炼胶机混炼过程通常分为3个阶段,包辊、吃粉和翻炼。由于开放式炼胶机的前后辊筒转动线速度有差异形成了剪切力,当胶料加到辊筒上时,胶料受辊筒挤压,在摩擦力和粘附力的作用下,被拉入辊筒缝隙,形成楔形断面的胶条,在辊筒缝隙中受速度梯度的剪切力和辊筒温度的作用下,胶料受到强烈的碾压和撕裂,同时伴随着橡胶大分子链的氧化断裂作用。从辊筒缝隙排出的胶片,由于两个辊筒表面速度和温度的差异而包覆在一个辊筒上,又重新返回两辊间,这样多次往复完成炼胶作业。

2 氟橡胶混炼工艺参数分析

开放式炼胶及混炼的胶料质量好坏,除了加料顺序外,主要取决于混炼温度、装胶容量、混炼时间等参数。

2.1 装胶容量

装胶容量即混炼容量,与混炼质量有密切关系,容量不足影响设备利用率,而其会在辊筒上产生不稳定的操作,容易产生过炼。反之,容量过大,势必增加堆积胶量,使堆积胶只能自身打转而失去作用、影响分散效果。适宜的装胶量是允许辊筒上方保持适当量的堆积胶,使胶料通过时形成波纹和折皱,夹裹粉剂进入两辊间隙。

根据经验,合适的装胶容量可按公式(1)计算。

式(1)中,Q为装料容量,kg;K为装料系数;D为辊筒直径,cm;L为辊筒工作部分长度,cm;ρ为胶料的密度,kg/dm3。

由于氟橡胶混炼时生热较大,因此混炼氟橡胶的装胶容量为其他通用橡胶的1/2左右。目前,通常使用6吋炼胶机混炼氟橡胶,装胶容量一般在500~1 000 g。

2.2 加料顺序

羧基亚硝基氟橡胶混炼加料顺序为生胶-填充剂-硫化剂-促进剂,为避免粘辊、可与少量3#助剂混合后一起加入,当生胶进入辊筒后即粘住双辊,随后加入补强填充剂、1#助剂、2#助剂,最后加入3#助剂。

2.3 混炼时间及辊距

延长混炼时间能提高配合剂在胶料中的分散度,但也会降低生产效率。混炼时间过长又容易造成胶料过炼而使硫化胶的物理机械性能受到损害,还会造成胶料的“热历史”增长而容易出现焦烧现象。因此,一般不宜过长,羧基亚硝基氟橡胶会吸收空气中的水分而使胶料性能降低,因此更需严格控制混炼时间、辊距。羧基亚硝基氟橡胶混炼的最大辊距为1.5~3.0 mm,为了防止焦烧和粘辊,混炼过程不能进行薄通。

2.4 辊温

混炼温度高有利于生胶和胶料的塑性流动和变形,有利于橡胶对固体配合剂粒子表面的湿润和混合吃粉,但又使胶料的粘度下降,不利于配合剂粒子的破碎与分散混合。混炼温度过高还会加速橡胶的热氧老化,使硫化胶的物理机械性能下降,即出现过炼现象;还会使胶料发生焦烧现象。氟橡胶混炼过程中的生热较大,因此必须严格控制混炼辊温,一般辊温控制在50 ℃以下。

2.5 停放

混炼胶料宜存放于低温干燥处,氟橡胶混炼后的胶料,因温度较高,应特别注意胶料不能堆放,防止胶料中间的温度聚集,导致焦烧等现象。另外,水会与氟橡胶中的配合剂发生反应而导致胶料焦烧,因此氟橡胶冷却和停放要避免接触水,羧基亚硝基氟橡胶对湿度非常敏感,需用铝塑袋抽真空保存,杜绝接触空气和湿气。

3 羧基亚硝基特种氟橡胶混炼质量控制要点

羧基亚硝基氟橡胶是指主链上含有N-O结构的一种氟橡胶,低温性良好,二元亚硝基氟橡胶是由三氟亚硝基甲烷(CF3NO)与四氟乙烯(CF2=CF2)的悬浮共聚物,羧基亚硝基氟橡胶是在二元亚硝基氟橡胶的基础上引入第三单体,即亚硝基全氟丁酸(或亚硝基全氟丙酸)的三元共聚物,由于羧基基团的引入,可采用氟化物作硫化剂,得到的硫化橡胶耐强氧化剂能力大大提高。羧基亚硝基氟橡胶性能优异,但价格非常昂贵,胶料受湿度影响大,炼胶工艺性差。

炼胶的质量控制要点如下。(1)羧基亚硝基氟橡胶价格昂贵,为避免受污染,炼胶必须使用专用的炼胶机炼胶间。(2)羧基亚硝基氟橡胶属于一种离子交联的高分子材料,吸水性和自硫化性均较强,炼胶过程中要严格控制环境温度和湿度,温度控制在5~25 ℃,湿度不大于50%,如果达不到温湿度要求,禁止混炼。(3)注意炼胶机和周围环境是否整洁,在混炼前必须对炼胶机进行彻底清洁,包括挡板要彻底进行清洁。(4)白炭黑要提前在100 ℃左右进行烘干,防止水分混入;检查2#助剂,如有团聚、发黑现象禁止使用。(5)羧基亚硝基氟橡胶门尼黏度较低,适宜在开炼机上直接混炼。当生胶进入辊筒后,即粘住双辊,随后加入补强填充剂、1#助剂、2#助剂,最后加入3#助剂。待混炼均匀后方可放宽辊距,使胶料包于快速辊筒上,停车下片。由于选用2#助剂,胶料有焦烧倾向,因此炼胶过程中应尽量冷却辊筒,保证低温混炼,为了防止焦烧和粘辊,混炼过程不能进行薄通;炼制过程胶料易粘辊,一方面可通过不断调整辊距,克服粘辊,另一方面可将配合剂中的3#助剂提前涂抹在辊筒表面,在混炼结束下辊时减少橡胶与辊筒附着力。(6)炼胶过程中注意辊温不超过50 ℃;如果炼完一辊后辊温过高,等辊筒稍作冷却后再进行下一辊操作。(7)混炼后的胶料立即进行真空封装后放入干燥器内,停放2 h后使用。

4 实施效果

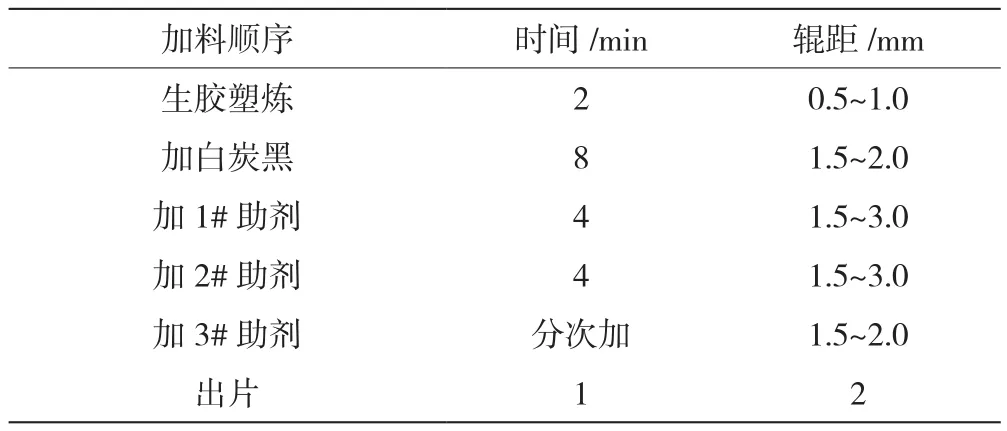

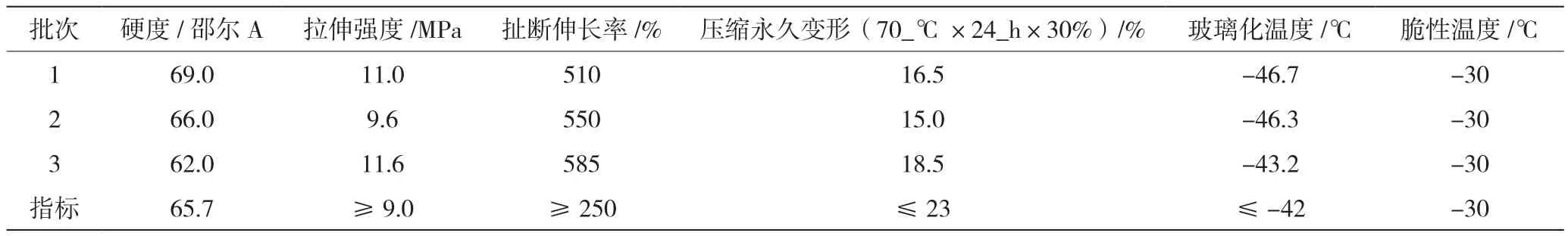

经过研究和采取各项质量控制措施,进行羧基亚硝基氟橡胶的炼胶,混炼的胶料各项数据符合要求,质量良好使用开炼机混炼羧基亚硝基氟橡胶,试验的工艺参数如表1所示,混炼胶数据见表2。

表1 羧基亚硝基氟橡胶开炼机炼胶工艺参数

表2 羧基亚硝基氟橡胶混炼胶数据

5 结论

通过对特种氟橡胶开放式炼胶机混炼的特点及工艺过程的分析,找出了质量控制的要点,制定出有针对性的生产质量控制措施,通过实际验证,混炼的氟橡胶各项性能符合要求,保证了氟橡胶炼胶的质量,可推广至各类氟橡胶开放式炼胶机混炼的工作中。