1.5 MW某型现代风机塔筒强度的有限元分析

2021-02-24周思雨

周思雨,胡 挺,余 毫,蔡 军

(华北电力大学 核科学与工程学院,北京 102206)

0 引言

风电作为一种清洁、高效、无污染的新能源,获得了极大的关注。近年来,随着我国能源结构的逐渐调整,以风能等清洁能源为支撑的新能源体系逐渐建立[1]。塔筒是风电发电机组中一个不可或缺的部件。风机塔筒在承受自身重力,风叶、机舱等装置的重力的同时,也受到风力载荷的作用。由于受到的载荷比较复杂,并且塔筒作为薄壁圆筒构造,容易失去原本的平衡方式或几何形状,从而发生事故。近年来,国内外发生了多起风机损坏的例子,其中风机的叶片和塔筒是最容易受到破坏的部件[2]。在制造产业不断统一制造标准,提高风电结构质量的同时,对风电部件的进一步分析也至关重要。因此,对塔筒进行强度分析对风力机组安全运行有着重要意义。

目前对塔筒的研究大部分集中在基于塔筒固有频率、强度以及经济性对塔筒外形参数的优化[3-5]、数字化设计[6]、塔筒整体或分段法兰结构的应力分析和动力学分析[7-11]、塔筒振动控制方法研究[12]、以及对升降梯等部件[13]、吊装技术[14]的分析与优化,或对门框附近焊缝、螺栓等细小结构进行疲劳分析,进而检测优化[15-18]。有限元方法已经成为一种对塔筒进行强度分析的较为普遍的方式。其中,文献[7]对塔筒进行了全面的模态分析,介绍了随着塔底约束类型、塔筒质量中心位置的变化及不同质量工况下对塔筒固有频率的影响,同时得到了有无门洞对塔筒固有频率影响基本可以忽略的结论。文献[8]对3种结构的塔筒进行静强度分析和模态分析,将塔筒分为4段,分别研究了由上至下前3段法兰的应力分布,并对塔筒整体进行模态分析,其中,加筋型与桁架混合型结构具有良好的动力学性质,该结构提高了前两阶模态频率,同时有效提高了刚性设计的转速区间。现有文献对塔筒简化时通常不会同时考虑塔筒门洞与通风口对塔筒强度的影响。本文通过建立包含门洞与通风口的塔筒模型对这一情形进行模拟,有利于更精确地对风机塔筒进行模态、固有频率、极限载荷及最大应力强度的分析。

1 塔筒的材料与建模

本文针对某公司的1.5 MW现代风电发电机组的塔筒部件,该塔筒采用锥筒式变截面设计,塔筒的外直径随着筒体高度增加逐渐减小。

塔筒总高度为76.873 m,共包含32个筒节,分为3段,每段塔筒通过对接法兰用螺栓连接。忽略法兰的高度(厚度),认为筒节的高度延伸到法兰的连接表面[10]。

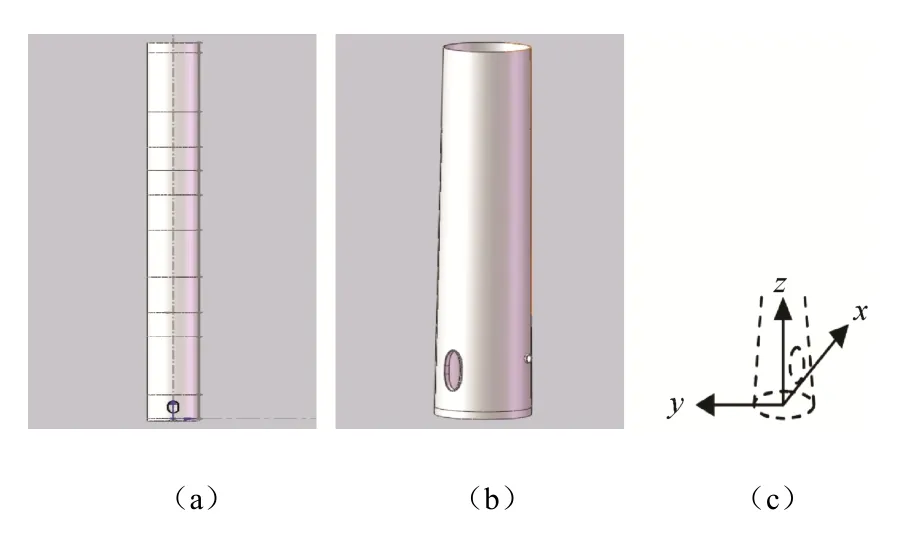

使用CAD软件的Solidworks进行模型搭建,建模时省略了一些附属结构,比如爬梯、平台、电缆等。简化这些结构对分析结果影响不大,并且可以减少网格数,大大地缩短了计算时间。塔架的三维模型如图1(a)所示,图1(b)为(a)的局部放大。

图1 塔筒的三维模型Fig. 1 A three-dimensional model of a tower barrel

使用ANSYS Workbench进行计算时,采用基于 GL风电标准定义的坐标系统[16]。在 Ansys Workbench中使用的坐标轴系统如图1(c)所示,z轴沿塔筒中心轴线向上,x轴垂直于门洞(或排风口)表面向外,y轴遵循坐标系右手定则。

塔筒使用的材料为结构钢Q345,结构钢的弹性模量为210 GPa,泊松比0.3,结构钢抗拉强度等其他力学性能见表1。塔筒的密度设为8 242.5 kg/m3,(Q345的实际密度为7 850 kg/m3,考虑梯子、平台、电缆、涂料等,乘以系数1.05)。

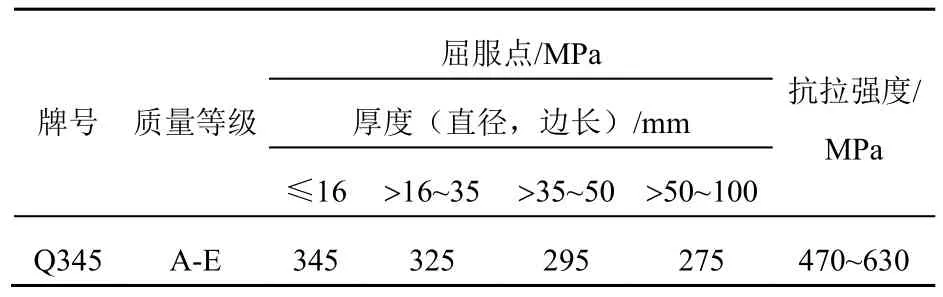

表1 Q345材料力学性能Tab. 1 Mechanical properties of Material Q345

为了便于计算模拟,塔筒被分为 3段,称为第Ⅰ、Ⅱ、Ⅲ法兰段。第Ⅰ到第Ⅲ法兰段又被分别分为9、15和8小段,每小段高度大约为2.4 m。从第Ⅰ法兰段最底部外径为4.2 m到第Ⅲ法兰段最顶部外径为2.766 m,外径逐渐降低,其壁厚也从 35 mm逐渐减少到第Ⅲ法兰段次顶部的12 mm,由于顶部有机舱,最顶部塔筒壁厚为20 mm。

2 塔筒的动力学分析

塔筒的动力学分析主要包括对塔筒进行模态分析及整个塔架(包含顶部风叶等)的自振频率计算。

2.1 塔筒的模态分析

风力发电机组在塔筒的顶端安装有机舱、轮毂以及风叶,这些部件的重量很大,而在风力机组运行时,塔筒受到的载荷种类较多,包括风叶旋转产生的动载荷、轮毂和机舱的重力载荷等。这些载荷会对塔筒施加作用从而导致塔筒发生变形与振动。因此对塔筒进行强度分析时,首先要考虑塔筒的固有频率与运行状况下的激振力频率,从而防止产生共振,对塔筒产生损伤。

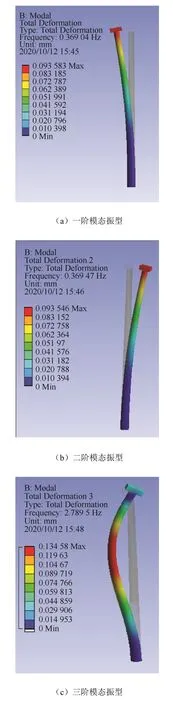

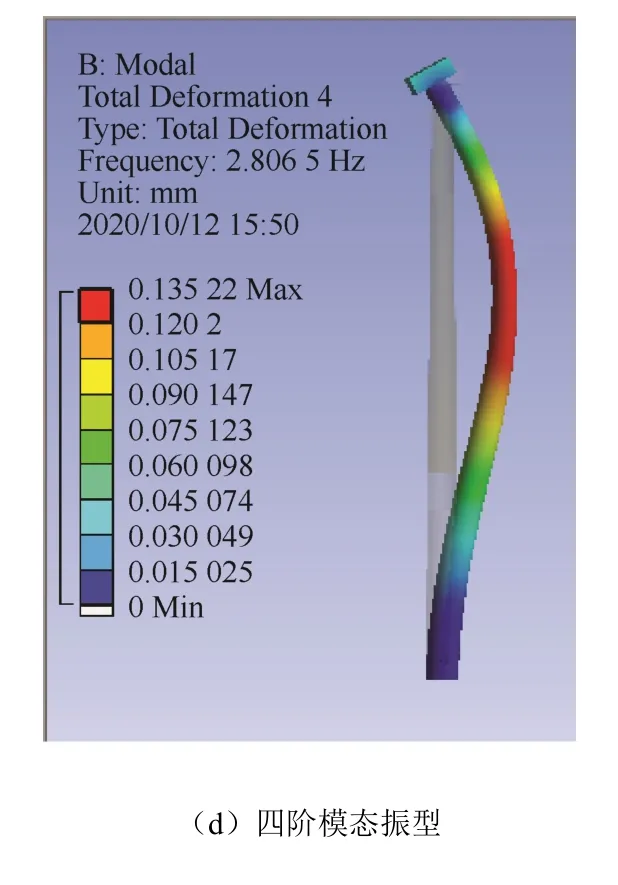

使用ANSYS Workbench对塔筒进行模态分析,考虑机舱、轮毂、叶片的形状比较复杂,为了保证模拟结果的有效性同时简化模型,模拟中将机舱、轮毂与叶片等效为一个6 m×5 m×2 m的长方体作用塔筒上,赋予该长方体的质量为机舱、轮毂与叶片三者的质量之和102 786 kg。并将塔筒顶部塔顶轮毂、机舱和风轮采用钢质块体模拟,钢质块体的质量与重心作用位置和原结构的质量与重心作用位置一致。塔筒通过法兰与地面相连接,故对塔筒底部施加固定约束。据此模型计算塔筒前四阶模态振型如图2所示。

图2 塔筒前四阶模态振型图Fig. 2 Diagram of the first four modes of the tower barrel

由图2(a)~(d)可见,在前四阶振型中,前两阶模态为摆动振型,如图(a)(b)所示,三、四阶模态为挥舞振型,如图(c)(d)所示。由此可以获得塔筒前四阶模态固有频率分别为0.366 44、0.367 01、2.800 5和2.818 7 Hz。模型的一阶振型与二阶振型的频率值基本相同,三阶振型与四阶振型的频率值数值也接近,这主要是模型基本对称,且模型的质量中心与几何中心几乎完全重合的缘故。

计算风机塔筒的固有频率,如公式(1),式中将风机塔筒看作一端固定,一端施加一定载荷的悬臂梁结构,适用于塔筒顶部结构简化为偏心质量块的模型[19]:

式中:m1为塔筒顶部结构的质量;E为塔筒材料的弹性模量;I为塔筒界面惯性矩;H为塔筒高度。

根据塔筒的设计,可以通过加权平均法求得塔筒的平均直径D0=3.468 46 m,高度为H=76.873 m,因此可以得到塔筒的固有频率为0.331 7 Hz。通过有限元方法计算得到的一阶振型频率与通过公式计算的固有频率的偏差值为10.47%,说明通过模型等效及有限元方法计算塔筒固有频率的方法可靠。

2.2 塔架的共振检查

由结构振动理论可知,在塔架的固有频率与风叶的转动频率相近时会产生共振现象,这对塔筒的安全运行是非常不利的。1.5 MW的风力发电机组在运行时,叶片的最小转速为27.8 r/min,对应的频率f为0.463 Hz,叶片的最大转速为48.6 r/min,对应的频率f为0.81 Hz,根据相关规范,塔筒的固有频率应该与风叶转动频率f以及通过频率3f相差 10%以上。塔筒固有频率与风叶转动频率在表2中列出。

表2 塔筒固有频率与风叶转动频率Tab. 2 Natural frequency of the tower barrel and the rotation frequency of the wind vane

通过计算发现,塔筒的固有频率与风叶最小频率以及最大频率满足相差值大于 10%的要求。塔筒前四阶固有频率由表2可见,由于振动的前两阶能量占全部振型总能量的 70%左右,着重对前两阶振型进行分析[6]。塔筒的一阶固有频率与二阶固有频率接近,三阶固有频率与四阶固有频率接近,前四阶频率与叶片转动频率f以及通过频率3f值相差均超过10%,满足安全要求。

3 塔筒门洞与通风口的极限应力分析

风力发电机组的塔筒需要承受风力作用在叶片上的载荷以及叶片、轮毂和机舱的重力,因此有必要对塔筒进行静态强度分析。根据以往的研究,塔筒的最大应力集中于塔筒底部的门洞、通风口及其周围。所以研究塔筒在极限载荷下的最大应力可以只对第Ⅰ法兰段进行建模以及有限元分析。本文对塔筒的第Ⅰ法兰段进行建模。此外,以往的研究都没有考虑通风口的影响,本文将考虑通风口对极限应力以及塔筒屈曲强度的影响。对模型进行网格划分,采用8节点6面体网格,包含门洞与通风口的模型,划分后的网格节点为550 344个,单元为84 333个。

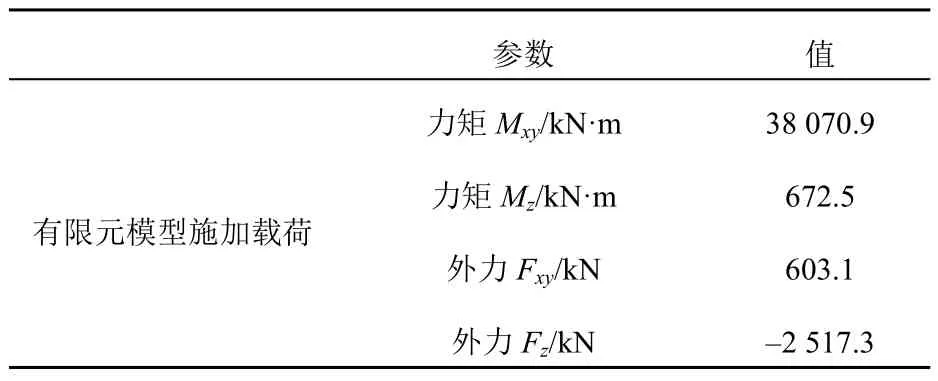

塔架的载荷非常复杂,塔筒的工况种类很多,采用每个截面不同方向上的力矩Mxy,Mz与不同方向上的外力Fxy,Fz工况进行极限应力计算。对底部法兰进行固定约束,顶部施加的载荷如表 3所示。表中Mxy,Mz与Fxy,Fz是整体塔筒极限应力计算时获得的塔筒第Ⅰ法兰段最顶部所受力矩与外力。

表3 强度分析参数Tab. 3 Strength analysis parameters

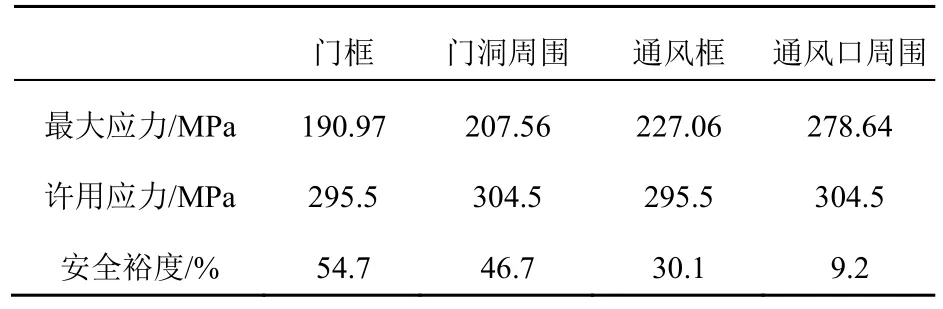

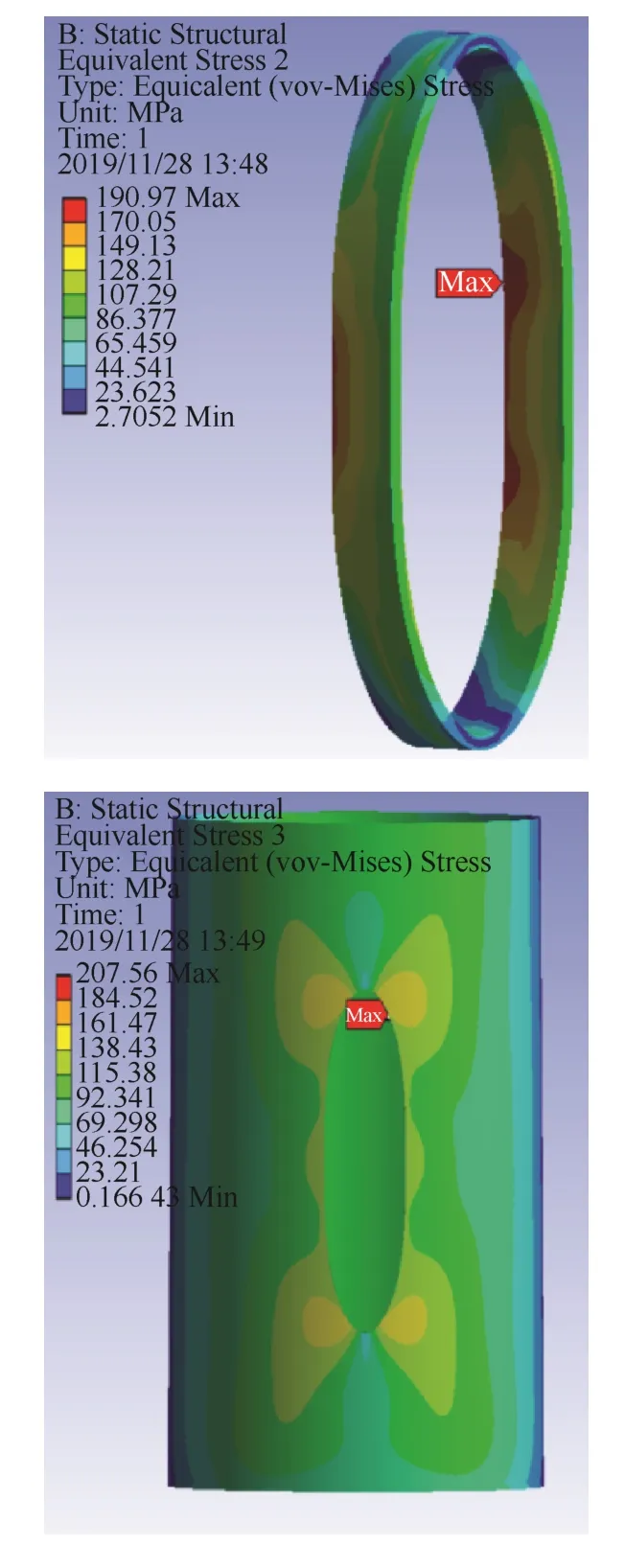

由于材料强度值随着厚度的变化而变化,而塔筒的壁厚随高度变化,实际情况需要考虑到安全系数。根据GB/T1591标准(见表1)考虑到安全系数(这里安全系数取值为 1.1),获得相应的许用应力如表4所示。结果显示,在极限载荷下,门框顶部内侧、门洞周围、通风框内侧、通风口周围处所受最大应力分别为 190.97 MPa、207.56 MPa、227.06 MPa、278.64 MPa,这些极大应力数值皆小于在考虑安全系数条件下对应的许用应力 295.5 MPa、304.5 MPa、295.5 MPa、304.5 MPa,其安全裕度分别为 54.7%、46.7%、30.1%、9.2%,满足安全裕度要求[18],具体结果如表4所示。

表4 门洞、通风口及其附近的应力Tab. 4 Stress in and around doorways and vents

首先,以x轴垂直于门洞表面向外,z轴朝上为坐标系施加载荷,此时计算的是门洞附近的最大应力。在此坐标系下,塔筒第Ⅰ法兰段位移及应力分布见图3。分析发现,在极限载荷下,塔筒第Ⅰ法兰段的最大位移位于第Ⅰ法兰段的顶部,最大位移值为66.104 mm,而最大应力位于门框与门洞的交界处的内侧,最大应力值为207.56 MPa。

图3 塔筒第Ⅰ法兰段的位移以及应力分布(垂直门洞方向为x轴)Fig. 3 Displacement and stress distribution of Ⅰof the tower barrel (The vertical direction of the doorway is x-axis)

为了详细研究门框所受应力分布状态,对门框及门框周围结构进行额外的应力分析,如图 4所示。结果显示,在极限载荷下,门框处所受最大应力位于门框顶部内侧,大小为190.97 MPa,而位于门框与门洞交界处内侧所受最大应力值为207.56 MPa。与文献[15-16,20]对比,本文分别对门框与门洞进行极限应力分析,并与许用应力作比较,计算结果进一步保证了门框结构的安全裕度。通过以上的计算,门框及门洞周围的最大应力都远小于许用应力,安全裕度分别为 54.7%和46.7%。

图4 门洞在极限载荷下的应力分析(门洞方向为x轴)Fig. 4 Stress analysis of door under ultimate load (The vertical direction of the doorway is x-axis)

同样如果以x轴垂直于通风口表面向外,z轴朝上的坐标系施加载荷,塔筒第Ⅰ法兰段位移及应力分布如图5所示。分析发现在垂直通风口方向为x轴的坐标系下,塔筒第Ⅰ法兰段的最大位移为 64.804 mm,处于第Ⅰ法兰段的顶端,而最大应力为278.64 MPa,位于通风口的内侧。

图5 塔筒第Ⅰ法兰段的位移以及应力分布(垂直通风口方向为x轴)Fig. 5 Displacement and stress distribution ofⅠof the tower barrel (The vertical direction of vent is x-axis)

对通风口及其周围结构做额外的应力分析,结果如图 6所示。此时计算的是极限载荷下通风口及其附近的应力分布情况。分析结果显示,位于通风框处内侧中部的最大应力值为227.06 MPa。检验通风口及其周围的极限强度的安全裕度是否满足要求。通过以上的计算,通风框及其周围的最大应力都远小于许用应力,安全裕度分别为30.1%和9.2%,因此该塔筒的设计满足安全要求。

图6 通风口在极限载荷下的应力分析(垂直通风口方向为x轴)Fig. 6 Stress analysis of vents under ultimate load(The vertical direction of vent is x-axis)

4 塔筒门洞的屈曲分析

对于塔筒这种薄壁型构件,工程上必须考虑其屈曲性。屈曲分析是研究塔筒稳定性的重要理论依据。由于塔底开了门洞,降低了筒体的屈曲强度,分别对有门洞和没有门洞的塔筒进行屈曲分析,得到屈曲强度的缩减系数。与上一节对门洞的应力分析类似,只对第Ⅰ法兰段进行建模。对塔筒底部进行固定约束,对塔筒施加极限载荷。

计算显示,无论有无门洞,一阶屈曲变形均发生于门洞位置。对于有门洞的塔筒变形比无门洞的大,并且一阶屈曲特征值相差明显。如表 5所示,有门洞的屈强度只有无门洞的0.709,说明门洞的存在降低了该区域的屈曲强度。但需要注意特征屈曲分析是对结构屈曲的线性评估,但在工程实际中预测的值偏高,没有考虑到结构位移对刚度产生的影响。

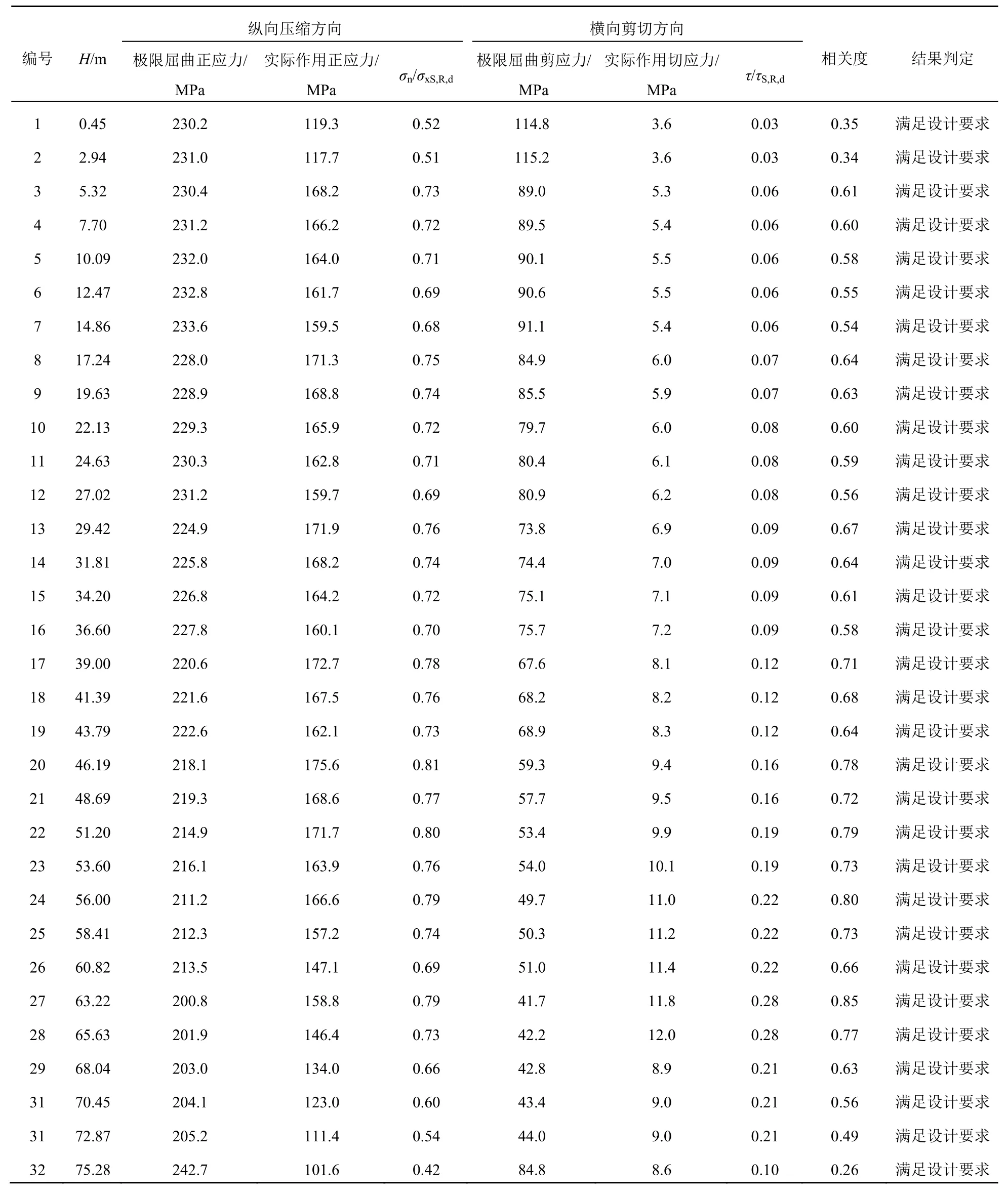

表5 有无门洞时一阶屈曲特征值Tab. 5 First order buckling eigenvalues with or without doorway openings

在实际工程中,结构的极限屈曲低于在线性屈曲分析中求解得到的载荷因子与所加载荷的乘积,即临界屈曲。因此,有必要对结构进行非线性屈曲分析。采用ANSYS Workbench求解非线性屈曲的过程中,由于塔筒顶部施加的偏心质量以及结构不对称性等因素的影响[21],应考虑到结构受力后产生的非线性效应,确保屈曲效应的发生。对于实际工程,塔筒整体所分布的各个焊接处都可能存在应力集中,理论上在对塔筒进行稳定性分析时,应对所有的危险截面进行计算[22],根据船级社制定的EC3[23]标准,且考虑到有门洞的塔筒结构更易失稳,把塔筒实际承受应力与有门洞塔筒各截面的非线性屈曲强度进行了比较,结果见表6。可见无论在纵向压缩方向,还是在横向剪切方向塔筒内部所承受的实际载荷应力都小于极限载荷,满足设计要求。

5 结论

用有限元方法对某1.5 MW现代风力发电机塔筒进行了静、动动力学分析。发现数值计算与工程公式给出塔筒具有一致的固有频率,表明采用有限元方法进行对风机塔筒的模态分析可行。并与工况下风轮频率进行了比较,给出了风机通常运行工况下的频率范围标准。对门洞、门框、通风口及通风框的静力学分析验证了塔筒结构的安全可靠性。同时分析了门洞对塔筒静力学的影响,发现门洞会降低塔筒的屈曲强度,计算出门洞处屈曲强度的缩减程度,其缩减系数为0.709,进一步对塔筒各截面进行屈曲强度计算,通过与实际加载应力比较,各截面极限屈曲均满足设计要求,符合安全标准。

表6 塔筒各截面极限屈曲及安全裕度Tab. 6 Limit buckling and safety margin of each section of tower barrel