丁辛醇的反应蒸馏合成研究

2021-02-22王磊

王磊

摘要:传统的丁醇合成技术由于耗费原料较高,且得到的产物纯度太低,而且操作过程中的因为硫酸的腐蚀性太强,此工艺也逐渐被淘汰。近年来很多的学者都对合成丁醇的精馏工艺进行了研究,并且取得了不错的成果。但是该工艺中对醋酸的萃取效果不太好,所以用反应精馏法生产高纯度的丁醇工艺仍需作进一步的改进,才能满足当代快速发展的社会需求。

关键词:丁辛醇;蒸馏;合成

1.反应精馏过程的模拟

1.1丁醇物理性质

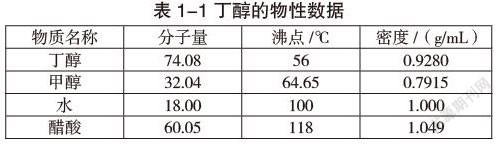

在工业上,丁醇主要来源于醋酸和甲醇,由于酯化反应是可逆的,反应体系中存在两种二元共沸物:丁醇-甲醇和丁醇-水,如表1-1所示,通过清洗很难分离出高纯度的丁醇。反应体系主要由乙酸、甲醇、甲醇、甲醇等组成,水和丁辛醇的物理性质见表1-2。丁醇在反应体系中沸点最低,易于从塔顶提取。醋酸和水沸点高,易于从塔釜提取。醋酸和水的相对挥发性较低。从塔底提取醋酸时,醋酸的加工变得更加困难,因此,在生产过程中大量使用甲醇,以简化工艺。

在丁辛醇--水--乙醇--乙酸体系中,乙酸可作为萃取剂从丁辛醇中萃取水和甲醇。因此,采用以下方案制备高纯度丁辛醇:醋酸既是试剂,也是萃取物,以分解系统共沸体系。在酸性催化剂的储存条件下,约等量的醋酸和甲醇逆流进入反应精馏塔,并且分别在塔釜的上部和下部加入醋酸和甲醇[1],加入过量的反应物能够确保在反应过程中使得醋酸和甲醇能够充分进行反应,同时还有醋酸和丁辛醇与共沸丁辛醇、醋酸和丁辛醇与共沸甲醇的充分接触,进而提高丁辛醇的合成和乙酸的转化。

1.2 过程模拟优化

由于引入了浓硫酸作为催化剂,塔中含有硫酸,如果过量添加乙酸,就不能在塔内回收未完成反应的醋酸,因为添加剂中通常使用过量的甲醇。根据初步的模拟计算和参考,取醇酸进料与萃取的比值为1.2;醋酸用于反应剂和萃取剂技术(由醋酸、水和甲醇形成的双酸酯)。根据初步模拟结果,精馏段中清洗段、反应区和基体段的比例约为2:3:1。实验数据表明,随着理论顺序的增加,产品的浓度逐渐增加,当理论板从第20级增加到第45级时,丁辛醇含量可从96.2%增加到99.5%。理论水平超过45级后,产品浓度随级数的增加变化不大。醋酸甲基磷酸酯的工业生产要求99.5%的纯度,故理论上取第45级。

1.3 回流比控制

在精馏反应下,回流比的影响比一般精馏情况更为复杂,一般来说可以通过增加回流比来提高产品含量和转化率,但是随着回流比的增加也会导致整个实验装置能耗增加,因此,一般精馏必须找到一个最优的回流比,以达到最佳的经济效果。反应精馏分为化学反应和精馏两种过程,回流比过低对反应和精馏都不利。[5]随着回返率的增加,塔顶产液量减少,塔内停留时间和含液量增加,塔顶产品纯度增加,有利于反应和分离过程。回流比过高,使液相产物含量过高,从而抑制了正反应,牺牲了反应的代价[2]。因此,不仅要得到最佳的经济回报,而且要得到反应与精馏的最佳耦合点。

2.醋酸与甲醇纯化实验反应

2.1丁醇合成实验研究

催化精馏塔塔体:

精馏段塔节:Φ133×3.5,共3节,每节高度为2000 m,内装不锈钢波纹网;

填料反应段塔节:Φ159×4.5,共31节,每节高度为200 mm,内装CTST塔板;

提餾段塔节: Φ159×4.5,共8节,每节高度为200 mm,内装CTST塔板

蒸汽发生器:型号HX-180-I;上海华征热能设备有限公司;配软水器一套

计量泵:

甲醇泵:OBL计量泵,MB16,不锈钢泵头,醋酸泵:OBL计量泵,MB23,聚丙烯泵头

硫酸泵:耐腐蚀计量泵,J-W型(Φ2)

2.2实验操作过程

(1)按一定比例加入甲醇、醋酸和硫酸(甲醇:醋酸:硫酸:48:90:0.9),三者共加入塔内超过塔的容量的90%时,终止添加液体;

(2)打开输入阀对塔内锅炉内的蒸汽进行加热,对锅炉内的液体进行加热;

(3)打开塔内冷凝器的冷却水进气阀;

(4)冷凝时保持塔内液体完全流出,然后打开塔内排气管阀门,在锅炉内,用泵向凸起处添加甲醇、硫酸和醋酸;

(5)每小时记录数据,监测数据变化;

(6)运行稳定后,不时从塔顶和塔底取样,分析;

(7)反应选择和精馏段共17个选择样口,运行稳定时塔内对17个选择样口浓度进行同时取样分析,同时间取样是为了避免误差的出现;

(8)按照计划的试验条件修改方案在其他条件下进行试验工作;

(9)停止时,先关闭蒸汽控制阀内的沸腾,然后关闭与泵和废料的三个阀门;回流量降至零后,关闭塔顶电容冷却阀。

2.3塔内温度控制

在精馏中,越接近塔釜,馏分越轻,比例越小,馏分越轻,比例越高,使温度逐渐达到其精馏温度为80.25℃;反应主要发生在反应段的下部,该区域由于乙酸与甲醇发生放热反应生成丁辛醇,温度逐渐升高;反应段的上部,反应释放的热量不足以提供精馏所需的热量,温度随截面的增加而降低[3]。馏分轻层塔板的热优势进行重组,以降低塔板的热功率,随着精馏段温度的升高而越来越低,塔顶温度为57.21℃。

参考文献:

[1]陆睿.丁辛醇装置羰基合成系统异常反应工况分析及对策研究[J].2021(2018-30):147-148.

[2]王潇.浅析丁辛醇装置的工艺与技术改造[J].百科论坛电子杂志, 2019.

[3]张宝国,何银天.丁辛醇装置精馏工艺系统的节能优化研究[J].齐鲁石油化工, 2020, 48(1):5.