硬质岩旋挖成孔取芯施工技术

2021-02-18程飞翔周伏萍胡培强敖小平

程飞翔,周伏萍,胡培强,敖小平

(1.江西省地质工程(集团)公司,江西 南昌 330002;2.赣中南地质矿产勘查研究院,江西 南昌 330002)

1 工程概况

厦门帝景苑二期工程结构形式为钢框架结构,5号楼地上62层,整体地下室有4层,5号楼主楼工程桩为桩径1 200mm旋挖成孔泥浆护壁灌注桩,共275 根,单桩竖向极限承载力标准值≥27 000kN,设计要求进入中微风化岩持力层深度≥1.00m。根据地质勘察资料显示,项目处于厦门地区筼筜湖断裂带,地层强风化层厚度大,中微风化花岗岩层层顶坡度大,岩层坚硬,旋挖钻机成孔机具磨损大,并易造成孔斜,5号楼80个超前钻孔中有超过半数勘察孔在强风化层中含有厚度不等的中微风化孤石,风化严重不均匀。例如,5号主楼5-137桩超前勘察,通过5-137桩工程地质柱状图(见图1)看出,在深度53.5~83.3m的碎块状强风化花岗岩层中,存在7段呈串珠状中风化花岗岩孤石层,孤石层厚9.6m,经取岩样进行岩石的饱和单轴抗压强度试验,岩石的饱和单轴抗压强度范围在32.3~59.1MPa,标准值为39.6MPa。这是较为典型的旋挖成孔工艺在深孔硬质岩地层中钻进的施工案例。

图1 5-137桩超前勘察工程地质柱状图(局部)

2 硬质岩层旋挖取芯钻进施工

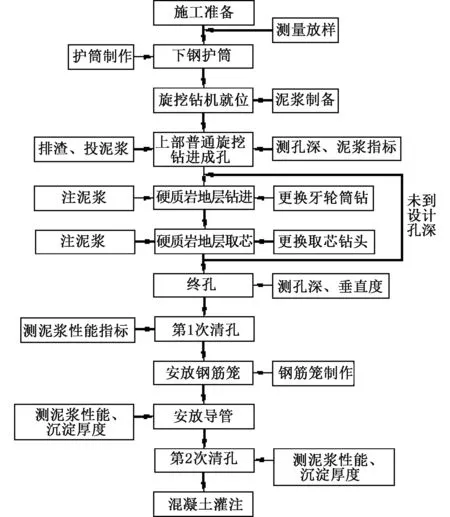

硬质岩地层旋挖成孔取芯施工工艺是在一般旋挖成孔灌注桩的基础上,增加硬质岩层入岩并取芯的施工工序,其主要施工工艺流程如图2所示。

图2 施工工艺流程

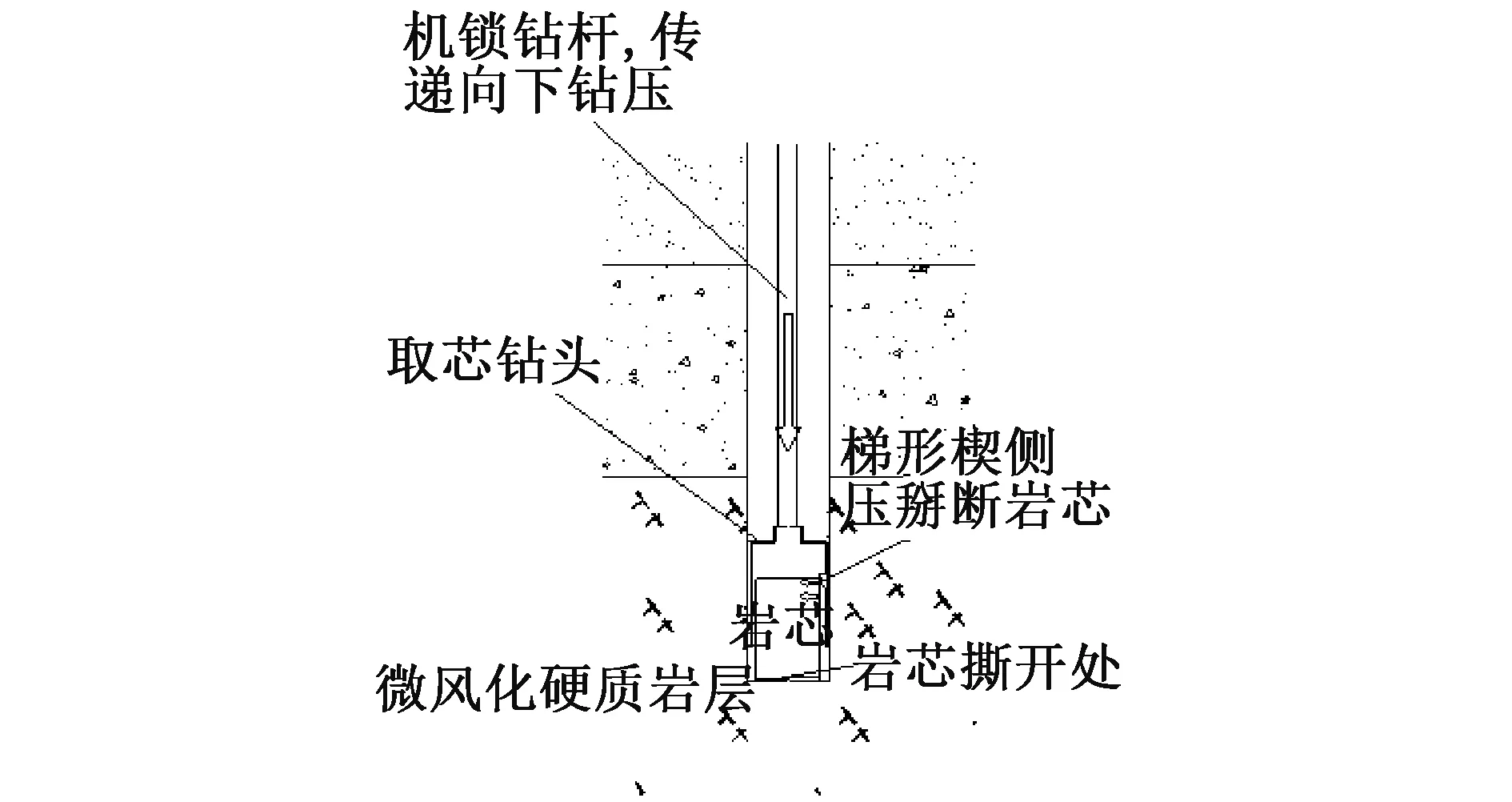

硬质岩地层旋挖取芯钻进施工是在硬质岩层旋挖成孔时,利用自制刻槽牙轮钻头钻进成槽,加压钻进使得硬质岩在刻槽牙轮钻头内呈圆柱状岩芯,直到桩底标高。再更换相应规格自制大直径岩体取芯钻头掰断岩芯直接提取出来的入持力层岩层的成孔方法。大直径岩体取芯钻头取芯原理如图3所示。

图3 取芯钻头取芯原理示意

硬质岩地层旋挖掰取岩芯钻进施工技术要点如下。

2.1 施工准备、设备机具选型

旋挖钻孔施工前,应根据设计施工图要求放线,放出桩位,备好钢护筒、搅浆用的黏性土或膨润土,主材及其他辅材按设计要求准备到位,设置好施工场地泥浆池。

钻孔施工中,根据不同地层,选择不同钻速及钻压,在硬质岩钻进时,旋挖钻机通过钻杆将钻机压力施加到镶焊在筒钻端部的钻齿,作用在钻齿的压强大于地层的抗压强度时,钻齿压入地层,通过回转,钻齿将岩石切割成块并钻进形成进尺。因此,一方面应选择合理的钻机设备,旋挖钻机型号应根据地质条件、桩径、桩长来选择,在正式开工前可进行试成孔,帝景苑二期桩基工程根据设计桩径、桩长及地质条件选用的为360型(最大扭矩360N·m)以上设备。另外,选择合适的钻头与钻齿,选择牙轮筒钻,适用于大孤石(漂石)、中风化岩石、弱风化岩石、未风化岩石。牙轮筒钻如图4所示,施工中使用的牙轮钻齿如图5所示。在岩层中钻进成孔过程中,钻齿会逐渐磨损直至报废,需及时更换钻齿。钻齿的选择以耐磨、强度高为原则。

图4 牙轮筒钻

图5 施工中使用的牙轮钻齿

在岩层中钻进时钻杆应选择机锁杆,用以传递大扭矩及施加钻压,根据施工孔深,深孔桩旋挖钻机配备18.4×5,19.3×5,20×5五节机锁杆的钻杆,满足施工孔深要求。

2.2 下钢护筒

根据设计施工图精确放出施工平面位置标高处桩位,工程桩护筒的埋设深度以穿过杂填土为宜。安放护筒需旋挖钻机扩孔钻进一定深度后,再使用旋挖钻杆将护筒压下,护筒中心位置可利用旋挖钻斗适量挤压作相应调整,护筒顶面高出地面30cm,以防止杂物、泥水流入孔内,护筒底部和四周采用黏质土回填并分层夯实。对于下深长护筒则采用机械手振动安放。

2.3 泥浆调制

旋挖钻进需备足优质泥浆护壁。

1)在黏性土中成孔时,可采用原土造浆,此时旋挖钻进边回转边注入清水,泥浆相对密度宜控制在1.1~1.3。

2)在砂土和较厚的砾砂层中成孔时,应制备泥浆,泥浆相对密度应控制在1.2~1.3。

3)在松散卵砾石等易塌孔的地层中成孔时,应提前制备好泥浆,泥浆相对密度宜为1.2~1.4,保证泥浆水头高度。根据工程特点,在易塌孔地层,一般采用泥浆配合比为水∶膨润土∶CMC∶纯碱=1 000∶140∶2.5∶4施工,必要时适当调整,并加入少量黏土搅拌均匀。

2.4 上部地层成孔

上部地层采用普通的截齿钻头,通过泥浆护壁,保证成孔过程中不塌孔、不颈缩,并严格控制好钻孔垂直度。

2.5 硬质岩层成槽钻进

在进入硬质岩层后,要及时更换自制刻槽牙轮钻头先钻进成槽,加压钻进进尺使得硬质岩在自制刻槽牙轮钻头先钻进成槽呈圆柱状岩芯。前面提到作用在钻齿的压强需大于地层的抗压强度,也就是说,钻压是旋挖钻进孔底破碎岩石的必要条件。通过钻机加压,镶焊在牙轮钻头端部的轮齿依靠冲击压碎作用、滑动剪切作用、轮齿本身的剪切作用综合破碎岩石,钻压越大,破岩进尺钻速将不断提高。钻机操作手在加压钻进时,应高度注意是否钻遇到裂隙岩层产生钻机跳钻,此时应适当降低钻压,钻遇到研磨性较大的岩层时又需适当增加钻压,这样可有效降低轮齿磨损、变钝及轮轴损坏。在正常施加钻压而明显钻速较低时,应将牙轮钻头提出孔口进行检查,对磨损严重或损坏的轮齿及时进行更换。

在厦门帝景苑二期桩基工程项目施工中,强风化层中存在风化不均的中风化孤石,对于软硬不均的地层,可选用长(钻头长2m)直筒钻头,钻头自身具备垂直导正功能,遇到孤石层时,先轻压慢转,在孤石层面上钻凿成槽,再沿槽加压钻进,有利于垂直度控制。

2.6 压取岩芯

采用自制刻槽牙轮钻头钻进尺至设计底标高后,由于刻槽牙轮钻头是在硬质岩中切削岩芯呈环形槽,硬质岩在刻槽牙轮钻头呈圆柱状岩芯,如何加压掰断圆柱状岩芯并整节取出是关键,为此研制了相应规格的大直径岩体取芯钻头,如图6所示。

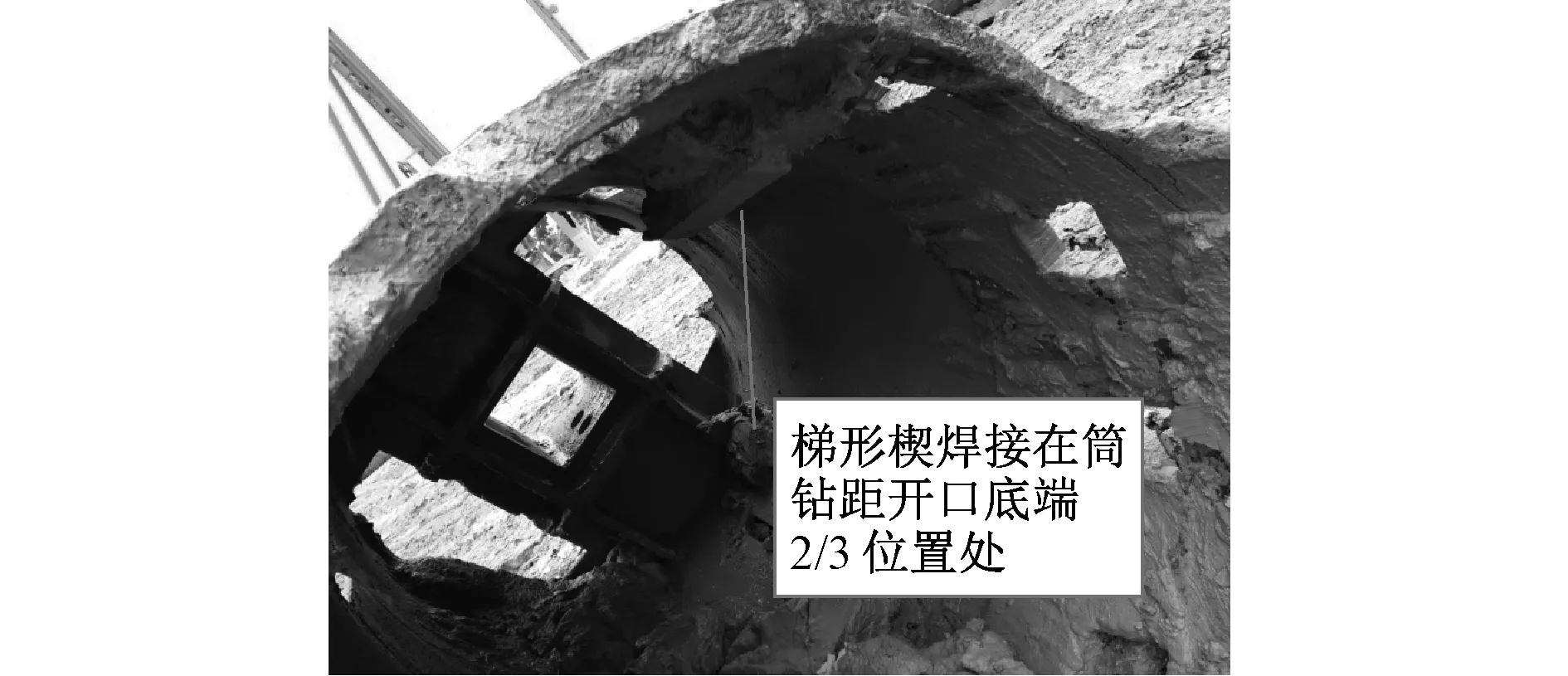

图6 取芯筒钻

由图6可看出,加压掰断岩芯并将岩芯卡住提出的关键器具是镶焊在筒钻内侧的梯形楔,梯形楔一般采用50mm厚钢板制作,采用CO2气体保护焊呈倒梯形牢固焊接在大直径岩体取芯钻头筒内侧,为了能有效一次性掰断并取出岩芯,一般在梯形楔触碰到岩芯顶部后,梯形楔水平向富余有30~50mm行程,大直径岩体取芯钻头工作如图7所示。

图7 大直径岩体取芯钻头工作示意

硬质岩单轴抗压强度较高,特别是坚硬的中微风化花岗岩地层,采用普通的全断面回转钻斗钻进,耗时费工。采用大直径岩体取芯钻头取芯方式钻进节省工时,并可有效提升入岩能力。针对单循环压取岩芯概率问题,由于大直径岩体取芯钻头取岩芯概率与岩石层理裂隙有直接关系,岩层风化严重不均匀、存在不规则裂隙或复杂的串珠状孤石地层直接决定了单循环取芯长度。另外,取芯概率与单斗进尺深度及钻具结构有关,通过多次实践及对比,得出经验值为梯形楔焊接筒钻距开口底端2/3位置。

2.7 终孔后的清孔、钢筋笼制安、水下混凝土灌注

在入硬质岩深度大时,通过多次刻槽牙轮钻头与大直径岩体取芯钻头配合,钻进达到终孔设计孔深,终孔后进行第1次清孔、检查垂直度并报请验收,符合要求后进行钢筋笼安装,混凝土浇筑前,采用导管法配合气举反循环工艺进行第2次清孔,并检查沉渣厚度和泥浆性能指标满足设计规范要求,灌注水下混凝土成桩。

3 关键控制点

1)更换刻槽牙轮钻头钻齿要求。更换刻槽牙轮钻头个别或全部钻齿时,必须保证整体钻齿布局的同心度,保证各齿均匀同步受力,这样可降低钻具、钻齿损耗并提升入岩效率。

2)对于工程存在风化不均的中风化岩及孤石地层,特别是同一截面软硬不均时,在提前做好超前钻勘察工作的条件下,可直接选用自身具备垂直导正功能的长直筒牙轮钻头,有利于垂直度控制,同时也利于降低钻具、钻齿损耗。岩芯一半为强风化一半为中微风化花岗岩,旋挖刻槽牙轮钻头采用长直筒钻,钻进时有效保证了垂直度。

3)对于旋挖成孔泥浆护壁深孔桩及大直径桩,应注意泥浆性能密度及黏度指标,预防塌孔,同时应辅以必要的清孔手段,保证孔底沉渣在设计规范范围内,本施工技术采用了气举反循环清孔工艺,同时,为快速降低泥浆的含砂率,第2次清孔时采用浆渣分离器快速有效分离滤除泥浆中的细砂,既保证了灌注前泥浆性能指标满足规范要求,也可预防深孔大直径桩大方量混凝土灌注时发生夹泥夹砂的桩身质量问题。通过竖向抗压静载试验,厦门帝景苑二期桩基桩径1.2m桩静载值达到29 300kN,满足设计要求,保证了施工质量。

4 结语

在厦门帝景苑二期桩基工程项目中经过技术人员攻关,通过合理选择设备、钻杆钻具并自行设计改制大直径取岩体钻头,在复杂硬质岩地层通过刻槽钻头先钻进成槽和大直径取岩体钻头,代替传统的采用回转钻斗将岩芯破碎以掏渣方式取出的方法,直接将整段完整圆柱状岩芯取出,攻克了超深超厚超硬孤石层和入硬质岩问题,提高了旋挖钻进在复杂硬质岩层的成孔效率,缩短工期,加快了施工进度。硬质岩旋挖成孔取芯施工技术适用于孔深≤95m、桩径宜≤1 500mm(对于大直径桩需采用分级钻进不在本文中讨论)的旋挖成孔灌注桩,值得广泛推广应用。