多级联合处理聚碳酸酯高盐废水的研究

2021-02-05董宝田胡大春曹全福张照飞

董宝田,胡大春,曹全福,张照飞

(鲁西集团有限公司,山东 聊城 252000)

聚碳酸酯(PC)是一种分子链中含有碳酸酯基(—OROCO—)的一类高分子聚合物的总称。生产过程中,其工艺路线主要分为光气法和非光气法。光气法首先通过双酚A与氢氧化钠溶液形成双酚A钠盐,然后与光气在界面上聚合,生成低相对分子质量的PC和氯化钠,低相对分子质量的PC进一步缩聚得到高相对分子质量的PC产品。在光气法生产PC的过程中,会产生大量的含盐废水(平均每吨聚碳酸酯副产氯化钠约0.7 t),其中氯化钠的含量在7%~9%。在含盐废水产生的同时,PC原料、中间品、产品中会有部分有机物残留在水溶液中。其中,有机物主要成分是:相对分子质量在500~700的聚碳酸酯小分子聚合物、双酚A、三乙胺、对叔丁基苯酚等,总有机物含量(TOC)在200×10-6~600×10-6[1-4]。废水中大量的氯化钠对于氯碱等精细化工领域具有很大的再利用价值。但是,氯碱行业对氯化钠的质量要求较高,对高盐水中的有机物及TOC含量要求一般在10×10-6以下,且对盐水中的钙、镁、硅、铝、铁等杂质离子要求严格。目前,对于高盐有机废水的处理方式主要有:膜分离、芬顿氧化、吸附、焚烧、生物处理等方式。对于聚碳酸酯工艺中产生的废水,通过普通的污水处理方式很难将其用于离子膜电解装置[5-7]。

本文通过采用气浮、催化氧化、吸附等多级联合技术进行处理,以达到去除聚碳酸酯高盐废水中有机物的目的。考察了pH值、温度、氧化剂投加量、停留时间对处理效果的影响,以期得到聚碳酸酯高盐废水的最佳处理工艺参数。对比分析经最佳处理工艺处理后的盐水与氯碱工业生产需求的合格盐水中钙、镁、硅、铝、铁等离子成分含量,为聚碳酸酯废盐水的工业资源化利用提供技术支持。

1 实验部分

1.1 实验原料

次氯酸钠,12%;双氧水,27.5%。实验盐水,鲁西集团聚碳事业部经光气合成、聚合物水洗等各单元的盐水,其中氯化钠浓度为7%~9%,TOC为400×10-6~600×10-6,pH值约9。催化剂以氧化铝为载体,依据参考文献在实验室制作氧基氯化铁(Fe—O—Cl)催化剂[8]。活性炭为横截面积约3 mm,长度5~10 mm的煤质活性炭,使用前用稀盐酸溶液浸泡24 h。

1.2 实验步骤

聚碳酸酯废盐水处理在实验室内进行,首先进行pH值调节,然后投加氧化剂后利用气浮加压设备进行气浮,气浮结束后将其通入催化氧化塔,催化氧化结束后通入活性炭吸附床中进行吸附,得到最终处理的盐水,使用TOC和ICP分析仪进行分析。

1.3 结果分析

盐水中三乙胺、二氯甲烷的检测:采用气相色谱仪(Agilent 公司7820A),火焰离子化检测器(FID),HP-INNOWAX毛细管柱(30 m×320 μm×0.5μm)。色谱条件,柱温40 ℃,恒温3 min后以15 ℃/min的速率升至145 ℃保持5 min;检测器温度250 ℃,载气流速20 mL/min;分流比为20∶1;尾吹气流量25 mL/min,进样量0.6 μL。

盐水中双酚A的检测:采用液相色谱仪(Agilent 公司1120 Compact LC),VWD检测器,碳18色谱柱(250 mm×4.6 mm)。色谱条件,柱温40 ℃,流动相为乙腈∶甲醇(9∶1),检测波长280 nm,流动相流速1 mL/min,进样体积50 μL。

盐水中TOC检测:采用TOC-2000分析仪(上海元析仪器有限公司),非色散红外检测器,氧气纯度>99.995%,流量为200 mL/min,检测器温度为40 ℃,裂解炉温度800 ℃。

盐水中金属离子检测:采用ICP原子发射光谱仪(美国利曼公司 Progy-XP),垂直观测方式,载气和冷却气为氩气,纯度>99.99%,冷却气压力0.6~0.65 MPa。

2 结果与讨论

2.1 加压气浮对有机物去除的影响

通过聚碳酸酯废盐水的组成分析可知,盐水中的有机物中含有一定量的双酚A(BPA),BPA具有碱性条件下易溶水,而酸性条件下不溶于水的特性。通过调酸后可将双酚A形成不溶于水的悬浮物,再通过气浮的方式,使得BPA从盐水中析出。为考察调酸后气浮对盐水去除有机物的效果,本实验对不同气浮时间前后盐水中有机物及TOC的含量变化进行了对比分析,具体数据见表1。

表1 气浮后废盐水中有机物含量变化

经投加氧化剂后,随着气浮时间的延长,在气浮池表层漂浮出大量褐色漂浮物。通过对水样的分析可知,盐水中的双酚A及TOC都出现了明显的下降。由表1可知,高浓度盐水经气浮10 min后,BPA、二氯甲烷的去除率分别达到99.1%、85.9%,可见10 min气浮工艺即对去除盐水中双酚A、二氯甲烷效果较好。但盐水的TOC下降率仅有9.3%,可推断出盐水中剩余的有机物为小分子聚合物。

2.2 氧化剂投加量对TOC去除率的影响

多相催化氧化技术是目前水处理的研究热点之一,通过向废水处理体系中加入固体催化剂与氧化剂,利用固体催化剂催化氧化,使废水中的有机物得到氧化,最终分解为二氧化碳与水,达到有机物降解的目的。在目前的多相催化剂氧化处理有机废水研究中,主要集中在均相芬顿催化剂的固载化研究。固载化芬顿催化剂采用的主要活性组分为过渡金属元素铁、镍等,载体多选用多孔材料,采用的氧化剂以过氧化氢为主。在处理聚碳酸酯工艺中产生的废水中,主要处理对象为高盐环境下的PC小分子,普通的固载化芬顿催化剂处理效果有限。本实验采用氧基氯化铁为主催化组分,通过负载的方式将其固定在氧化铝载体之上,再加入次氯酸钠与双氧水的复合氧化剂对气浮后的盐水进行催化氧化处理。

本实验中,聚碳酸酯盐水在经过调酸气浮后,加入一定量的次氯酸钠溶液,控制盐水温度在40 ℃,pH值为4.0,经Fe/Al2O3催化氧化床停留20 min,考察双氧水溶液投加量对TOC去除率的影响。见图1。

图1 次氯酸钠和双氧水溶液投加量对TOC去除率的影响

由图1可知,投加双氧水溶液后,在Fe/Al2O3催化氧化作用下,H2O2与Fe2+产生的羟基自由基具有强氧化能力,能去除部分有机物。随着投加量的增加,TOC去除率升高,当投加双氧水溶液为0.01%时,TOC的去除率达最高为57.2%;继续增大投加量,TOC去除率呈降低趋势,这是由于高浓度的双氧水分解产生的羟基自由基会自行结合生成无活性的水和氧气,使得双氧水的氧化性能被抑制。在双氧水投加量为0.01%、盐水温度在40 ℃、pH值为4.0、催化氧化床停留20 min条件下,考察次氯酸钠溶液投加量对TOC去除率的影响。当投加次氯酸钠溶液为0.05%时,TOC的去除率最高。

2.3 温度和pH值对TOC去除率的影响(见图2)

在次氯酸钠溶液投加量为0.05%,双氧水投加量为0.01%,经催化氧化床停留20 min,考察盐水温度、pH值对TOC去除率的影响。由图2可知,当温度在40~50 ℃,TOC的去除率趋于一致,选择40 ℃为最佳控制温度。当盐水pH值控制在4.0左右时,氧化剂的氧化能力最强,TOC去除效果最佳。

图2 温度和pH值对TOC去除率的影响

2.4 停留时间对TOC去除率的影响(见图3)

在控制盐水温度在40 ℃,pH值为4.0,次氯酸钠溶液投加量为0.05%,双氧水投加量为0.01%,分别考察了盐水经催化氧化床、活性炭吸附床的停留时间对TOC去除率的影响。在催化氧化阶段,随着停留时间延长,TOC去除效果呈增长趋势,当停留时间>20 min后曲线趋于平缓,这是由于随着盐水中TOC浓度降低,催化氧化的速度降低。

图3 停留时间对TOC去除率的影响

盐水经催化氧化床后进行活性炭吸附,当停留时间为25 min时,吸附效果最佳,此时高浓度盐水中有机物经催化氧化、活性炭吸附后,TOC的去除率高达96.8%,且盐水的TOC浓度<10×10-6,达到资源化再利用的效果。

2.5 经多级联合工艺处理后盐水中金属含量变化

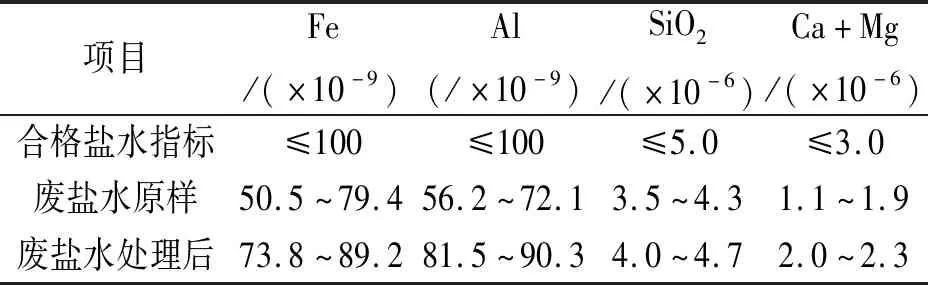

综上,在得到的盐水温度、pH值、氧化剂投加量等最佳的气浮、催化氧化、吸附多级联合技术处理条件下,利用ICP-MS检测聚碳废盐水经处理前后的Fe、Al、Ca、Mg、SiO2等金属成分含量变化,结果如表2所示。

表2 经最佳工艺处理后废盐水中金属离子含量变化

由表2可知,废盐水经处理后各种离子均能达到氯碱行业生产中所需的合格盐水的指标要求。

3 结论

实验室处理生产聚碳酸酯(PC)工艺中的高浓度盐水,采用气浮、催化氧化、吸附多级联合技术,最佳处理条件为:盐水温度40 ℃,pH值为4.0,12%次氯酸钠溶液投加量为0.05%,27%双氧水溶液投加量为0.01%,催化氧化床的停留时间为20 min,活性炭吸附床的停留时间为25 min,盐水中TOC的去除率最高达96.8%,且TOC浓度<10×10-9,废盐水经处理后各种离子均能达到氯碱行业生产中所需的合格盐水的指标要求,完全达到了氯碱行业等精细化工原料的需求,实现了废盐水的资源化利用。