球缺体转运末端执行器设计与试验

2021-01-21罗天洪

杨 清,罗天洪,张 鹏

(1.重庆交通大学 机电与车辆工程学院,重庆 400074;2.重庆文理学院 智能制造工程学院,重庆 402160;3.重庆红江机械有限责任公司,重庆 402160)

随着中国制造2025和十三五规划的推进[1],越来越多的工业机器人逐步代替人工劳动,比如焊接、喷涂、上下料等[2-4]。其中上下料机器人是诸如汽车生产线[5]、冲压生产线等[6]工业自动化中重要的一环。虽然上下料的操作并不复杂,但工作重复性大,工作强度大,因此上下料机器人极大程度地影响着自动化生产线的效率[7-9]。

目前各种自动化产线的上下料机器人对大多数物体多模仿人手的工作模式,采用“先抓取、再搬运”的方式[10-12]。对于上下料机器人来说,因为受到待转运物体外形特征尺寸的影响,很难做到通用[13]。为此,使用专用于特定形状的不同机械手(即末端执行器)配合机械臂使用的方案就比较合理。

转运末端执行器是上下料机器人系统中的重要环节,其可靠性分析同样重要。在各种可靠性分析方法中,故障树分析法FTA(fault tree analysis)可以很好地解决复杂系统可靠性问题,已用于各种机器人可靠性分析中,比如焊接机器人、伺服刀架等[14-16]。

本文中研究一种专用于球缺体转运的末端执行器。球缺体是指一个球被平面截下的一部分,是一种外形比较特殊的形状。同时,对设计的末端执行器结合工作流程进行可靠性分析,并制作实物样机进行样机试验。

1 机械结构设计与工作流程

针对球缺体的外形特点,设计了相应的机械机构,如图1所示。整个末端执行器主要由5个模块组成,分别为快换接头、标准气缸、传感器模块、固定模块、吸附模块。快换接头用于与工业机器人进行对接,方便快速更换不同的末端执行器;标准气缸用于带动吸附模块与球缺体目标接触;传感器模块由多个力反馈传感器组成,可实时监测各个部分的受力情况;固定模块由气动气爪驱动,用于确保球缺体目标在搬运过程中不会出现跌落,对转运的物体进行物理防护;吸附模块用于吸附球缺体目标。

吸盘上预选用带有1.5褶的真空吸盘,相比普通的真空圆形吸盘拥有更大的变形空间,能产生更好的密封效果[17-20]。

整个末端执行器的工作流程如图2所示。

当球缺体转运末端执行器在工业机器人的带动下进入工作位置,标准气缸正向工作,使吸附模块接触球缺体目标;当吸附模块成功吸附球缺体目标后,标准气缸反向工作,使吸附模块携带球缺体目标一起返回初始位置;固定模块的防跌落手爪进入工作位置;标准气缸正向工作,使球缺体目标接触固定模块的防跌落手爪,进入机器人搬运状态。

当球缺体转运末端执行器在工业机器人的带动下进入放置位置,标准气缸反向工作,使吸附模块携带球缺体目标返回初始位置;固定模块的防跌落手爪退出工作位置;标准气缸正向工作,使吸附模块携带球缺体目标接触到放置点;吸附模块停止工作,球缺体目标放置至放置点,标准气缸反向工作,使吸附模块返回初始位置。

2 吸附模型与关键零部件设计

球缺体末端执行器的设计关键在于能否成功吸附球缺体目标。真空吸盘吸附原理:当真空吸盘与吸附对象接触、贴合后,通过真空发生设备进行抽真空,使吸盘内部形成一定真空,从而产生吸附力。真空吸盘一般用于吸附表面光滑平整、水平放置的物体(图3),吸附力为

式中:F吸为真空吸盘吸附力;S为真空吸盘有效面积(mm2);P为真空度(kPa);a为安全系数。

球缺体的形状特点决定了其吸附特殊性,不能使用常规的吸附方式,而需要采用一定角度的多吸盘配合吸附方式。图4为3种典型球缺体。

对于球缺体的真空吸附方式,需要使用特殊角度与多吸盘配合的吸附方式。这种吸附方式一方面需要注意真空吸盘的面积与球缺体目标的可吸附面积是否足够,另一方面需要注意真空吸盘产生的吸附力是否可满足安全系数的要求。图5是单个吸盘在球缺体目标的吸附状态(其他吸盘未显示)。在整个吸附过程中,有2个关键状态:①标准气缸带动吸附模块接触球缺体目标,称为初始吸附状态;②吸附模块成功吸附目标并离开球缺体目标初始放置面,称为工作吸附状态。

在竖直方向的受力平衡为:

式中:G为球缺体所受重力;Ff为摩擦力;α为吸盘中心轴线与水平底面之间的夹角;μ为摩擦因数;n为吸盘个数;a为安全系数。

在初始吸附状态中,标准气缸正向工作,使吸附模块中的真空吸盘接触球缺体目标。造成吸盘弹性变形的力就是标准气缸的推力。在极限情况中,假设吸盘刚好接触球缺体时标准气缸停止输出,吸盘此时几乎不发生变形,泄露点位于球缺体目标与吸盘接触位置,形状大小取决于球缺体表面粗糙度。此时没有摩擦力,影响吸附的关键因素为泄露量。

在工作吸附状态中,水平位置的受力平衡因为吸附模块的对称性,各个方向的摩擦力Ff相互抵消,因此在水平方向上均受力平衡;在竖直方向上的受力平衡则需要重点考虑。同时,吸盘在球缺体上的吸附位置不能发生干涉,假设吸盘为理想状态吸盘,不会发生压缩变形,当n个吸盘互相处于相切状态时,吸盘在球缺体上的吸附位置不发生干涉的极限条件表达式为:

式中:d为吸盘直径;R为球缺体目标半径。

对α的取值进行分析。因为在吸附过程中摩擦力不是主要的工作力,故不考虑摩擦力的影响。忽略摩擦力后,α的取值下限将提高,更有利于提高安全性能。结合式(2)(4)可得:

在吸盘吸附目标后,可将提升过程中吸盘、吸盘架、工件视为一个整体,整个系统视为气缸负载做功。此环节中只要吸盘不出现硬件故障,加速度的影响可以忽略。在搬运阶段,因为有防跌落手爪的保护,所以运动过程中基本不会发生吸盘的变形。

吸盘能产生的最大力称为最大吸附力,包括吸盘产生的吸力与真空吸盘吸附产生的有效摩擦力,其表达式为:

当吸盘个数n为4,真空度P为-70 kPa,球缺体半径R为150 mm,摩擦因数μ分别为0.2、0.4、0.6、0.8时,吸盘直径d为40~80 mm。代入式(6),得到吸盘中心轴线与水平底面之间的夹角α与最大吸附力F吸max的关系见图6~9。

通过对图6~9的分析,得到摩擦因数、夹角与最大吸附力关系见表1。

序号4中F吸max最大值为理论计算最大值,但实际情况是,α超过70°时吸盘就会发生干涉,因此序号3、4中的实际最大值为α=70°的状态。通过对图6~9和表1的分析可以确定,当摩擦因数μ越小时,吸盘中心轴线与水平底面之间的夹角α与最大吸附力F吸max之间的关系越接近线性变化,即α越大,最大吸附力F吸max越大。同时,α的取值范围由式(5)确定。

表1 摩擦因数、夹角与最大吸附力关系

对于球缺体转运末端执行器的真空系统来说,真空室中总的气体负荷为:

式中:Q为气体总负荷(Pa·L/s);Q1为真空室中的漏气流量(Pa·L/s);Q2为真空室中各种材料表面解吸释放的气体流量(Pa·L/s);Q3为真空室外大气通过器壁材料渗透到真空室内的气体流量(Pa·L/s);Q4为工艺过程中真空室内产生的气体流量(Pa·L/s);Q5为真空室内存在的大气量。

对于本文中的球缺体转运末端执行器来说,Q1是由于真空吸盘与球缺体接触时无法达到绝对密封而产生的。由于球缺体目标的表面粗糙度、详细形状的不确定性,吸盘与球缺体目标的漏孔存在的形式复杂,因此不适合通过其几何尺寸进行理论计算。本文中通过试验分析确定球缺体转运末端执行器的漏气速率。对于Q2与Q3,球缺体转运末端执行器的真空室材料除吸盘外,其余部分为金属材料,对比Q1来说要小得多,因此Q2与Q3可以忽略不计。对于Q4,因为球缺体末端转运执行器的真空工作主要是通过吸盘吸附球缺体目标,因此工艺过程中不存在气体流量。在真空室内存在的大气压下的气体量Q5是抽气初期真空室中主要存在的气体负荷,但很快就被真空机组(真空泵或真空发生器)抽走,不会影响真空室的极限压力。因此,式(7)可以简化为:

对于本文中的球缺体末端执行器的真空系统,由式(8)可以得到简化后的抽气方程为:

式中:V为真空系统中真空室的容积;Se为真空系统中对真空室的有效抽速;p为真空室中的压力;t为抽气时间;d p/d t为真空室中压强变化率。

式(9)中,因为真空室的体积V是固定的,随着抽气时间t的增加,压力p降低,故真空室内的压强变化率d p/d t是个负值,V d p/d t是负值,表示真空室内气体的减少量。漏气流量Q1是使真空室内气体量增多的气流量,Sep是真空系统将真空室内气体抽出的气流量,所以式(9)中记为-Sep。漏气流量Q1是动态值,可通过实验得到相关数值。本文中讨论的末端执行器的漏气流量Q1(即漏气速率Q1t)由后文漏气速率测试得出。

3 故障树(FTA)分析

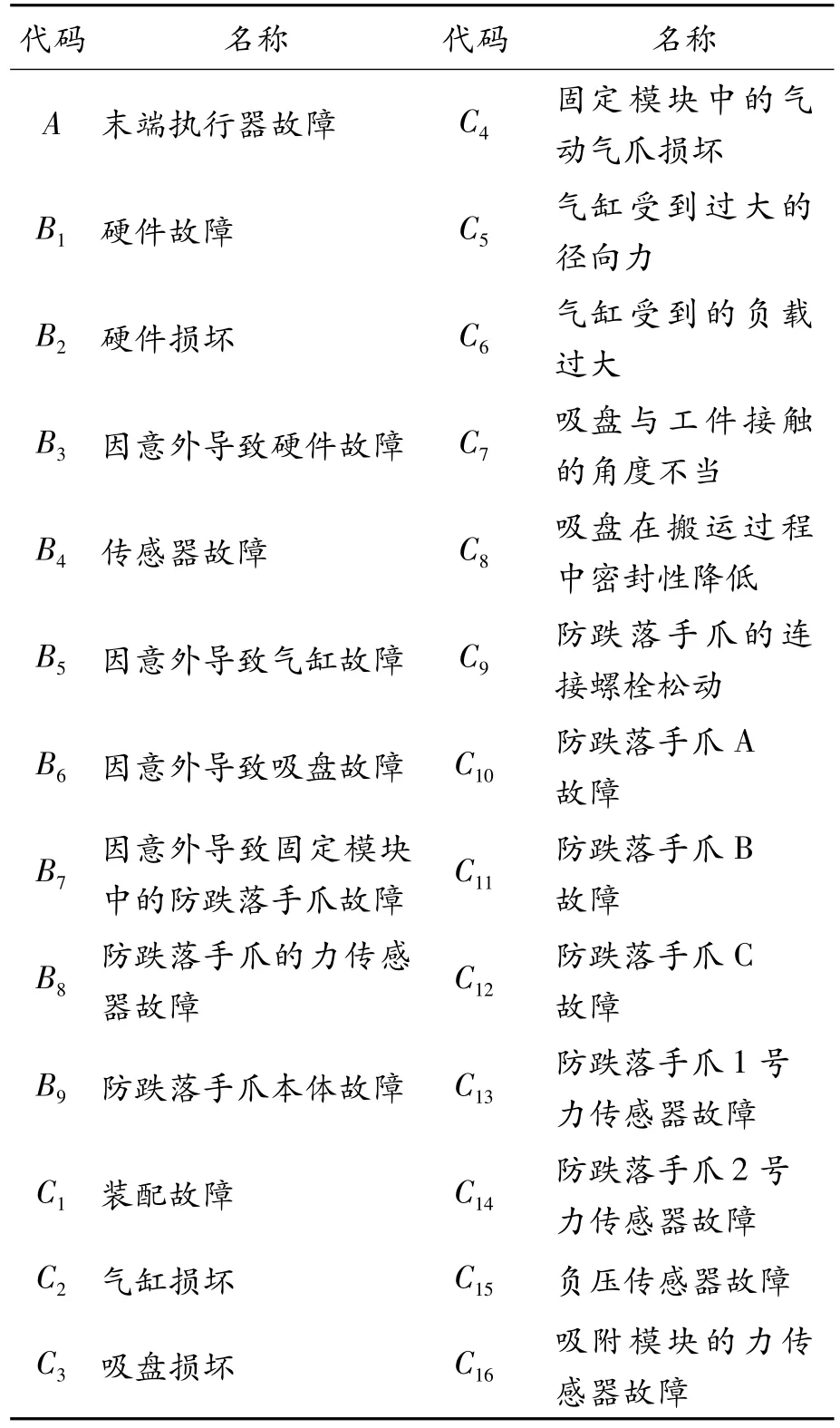

根据故障树分析法(FTA)对球缺体末端执行器进行可靠性分析。因为分析对象是末端执行器,故假设控制气路的供气稳定,各管道与气控阀没有泄露,电路无故障。根据末端执行器的工作流程(图2),绘制末端执行器的故障树分析示意图(图10)。事件代码与所对应的事件名称见表2。

表2 事件代码与所对应的事件名称

B9使用决策门,即3件底事件发生2件以上时,该事件输出;B7、B8使用与门,即底事件都发生时,该事件输出;剩余中间事件使用或门,即底事件任意发生,该事件输出。

在故障树中,与门输出事件的发生概率为:

式中:X为输出事件;xi为输入事件,i=1,2,…,n。

在故障树中,或门输出事件的发生概率为:

通过图10与表2的描述,使用上行法对故障树进行定性分析:

从而得出:

根据上述分析,可知故障树的12个割集都是最小割集:

对故障树进行定量分析,假设底事件的概率。对于气缸、真空吸盘、气动气爪、传感器这类标准件采购件,鉴于它们都是成熟的产品,所以可假设其故障率为十万分之一,即:

防跌落手爪为自制件,装配过程经过严格检查,所以假设其故障率为万分之一,即:

剩余底事件均为一些操作失误,故假设剩余底事件的故障率为千分之一,即:

通过式(10)(11),计算顶端事件的发生概率为P(A)=0.004 143,因此末端执行器的故障概率约为0.414 3%。各底事件的概率重要度与临界重要度见表3。概率重要度表示在已知各底事件不可靠概率的情况下,底事件不发生与发生时相比顶事件发生概率的减少量。临界重要度表示底事件发生概率的变化率对顶上事件发生概率的变化率的比,用来确定底事件的重要程度。

表3 各底事件的概率重要度与临界重要度

4 样机可靠性试验

选择制作样机角度α为55°。试验平台出于经济性考虑未选用机械臂,而选用可移动的固定试验平台。将样机固定在试验平台上(图11)进行可靠性试验。试验内容:模拟标准情况的连续性工作试验、不同偏移角度的抓取情况试验、漏气速率测试试验、模拟特殊位置突发断电试验。

待抓取球缺体目标的各项参数:直径为300 mm,质量为20 kg,顶部带有1个直径60 mm、高23 mm的圆柱凸台的标准半球形的球缺体。材料为铝合金,球缺体目标在50倍显微镜下观察图(图12)显示属微见加工痕迹级别,表面粗糙度Ra取值范围为6.3~12.5。

模拟标准情况的连续性工作试验。因转运末端执行器样机没有连接在机械臂上,故只能看作模拟的标准工作情况。当样机抓取球缺体工件后,试验平台进行一定位置的移动,模拟机械臂的搬运过程。样机试验的具体操作步骤见图2。试验内容:让末端执行器连续工作100次,试验5组。观察试验过程中是否发生故障,并分析故障原因。

在5组、连续100次工作试验后,仅有1次末端执行器因为气缸受到径向力过大而出现失效,与通过故障树分析得到的故障率为0.412 3%的结论基本吻合。

为避免气缸受到过大的径向力,进行不同偏移角度的抓取情况试验。偏移角度云图如图13所示,末端执行器搬运状态如图14所示。通过移动球缺体工件的位置,确定球缺体转运末端执行器在工作时与球缺体样机的位姿约束范围:①以整个末端执行器的竖直中心为基准,偏差在±4 mm以内,气缸可以将工件提起,且3个保护爪都能与之接触;②以整个末端执行器的竖直中心为基准,偏差在±4~±8 mm范围内可能无法提起工件,且提起工件后进入搬运状态时只有2个保护爪与之接触;偏差超过±8 mm,完全无法提起工件。

漏气速率测试试验是通过静态升压法对球缺体转运末端执行器进行漏气速率的测试。由式(9)可得漏气速率的测试表达式,测试方式为将球缺体样机吸附并提升一定高度(如图15),待真空泵达到抽气极限后,以关闭真空泵的时间点作为开始时间点,球缺体样件掉落的时间作为结束时间点,并记录试验时间段内的压力变化。

式中:Q1t为测试时间内容器的漏气速率;V为真空系统体积;Δp为测试时间内压力的变化量;Δt为测试时间。

多次试验后,选择1组具有代表性的数据进行分析。真空系统的体积约为51 L,其中真空罐体积为50 L,球缺体转运末端执行器的真空腔体积约为1 L。关闭真空泵,即试验开始时,真空系统的真空度为-86.7 kPa(压力为14.3 kPa)。球缺体样件掉落,即试验结束时,真空系统的真空度为-15.5 kPa(压力为85.5 kPa)。试验时间为883 s。通过式(10)计算的理论漏气速率为4.112 3 Pa·L/s。将记录的数据绘制成图,真空度与时间的散点图见图16,每25 s计算1次漏气速率,记录数据并绘制折线图(图17)。

真空度随着时间的增加逐渐降低,从而影响漏气速率的变化。漏气速率整体呈下降趋势,最大漏气速率为5.304 Pa·L/s,最小漏气速率为2.55 Pa·L/s。平均漏气速率为4.094 4 Pa·L/s。确定漏气速率后可通过式(10)计算不同体积真空系统中的目标跌落时间,得出相应的安全性指标。

模拟特殊位置突发断电试验是为了验证突发断电情况下末端执行器在特殊位置时(如图14)的状态。分为两种情况:① 末端执行器的气路连接着真空罐(50 L),当-85 kPa真空度时断电断气,球缺体目标(20 kg)从吸盘组掉落的时间为865 s;② 当球缺体在-60 kPa真空度时断电断气,球缺体目标(20 kg)从吸盘组掉落的时间为554 s。试验结果表明末端执行器在突发位置断电断气时仍具有一定的安全时间。

5 结论

1)设计了一种球缺体转运末端执行器,分析了吸盘与工件的摩擦因数、吸盘中心轴线与水平底面夹角和最大吸附力的关系。

2)对末端执行器进行故障树分析。对故障树进行定性分析与定量分析,计算了末端执行器的故障率约为0.414 3%。

3)制作实物样机,并组装试验平台。通过模拟标准情况的连续性工作试验,证明了故障率小,确保了设计的合理性。通过不同偏移角度的抓取情况试验,确定了末端执行器相应的工作吸附范围。通过漏气速率测试试验得到末端执行器的漏气速率。通过模拟特殊位置突发断电试验证明突发断电时,即使固定机构的防跌落手爪没有进入工作状态,仅凭真空吸盘仍具有一定时间的防跌落保护。