变速箱叶片泵在高温高压下容积效率的优化*

2021-01-12杨昌林

景 玲,杨昌林

(重庆红宇精密工业集团有限公司,重庆 402760)

0 引 言

在国内汽车产业的不断发展壮大的过程中,叶片泵的体积小,容效高以及低噪音低等特点使得倍受青睐。另外,由于叶片泵在高温高压下容效高的特点,在CVT变速箱中占据一定优势。但是随着国内对汽车零部件更精细化的研究,要使得叶片泵减小排量,减小机械损耗,同时又要求在高温高压下满足流量,对油泵性能存在巨大挑战。现针对变速箱叶片泵在高温高压下容积效率的问题进行了优化设计,分别从内部泄漏和外部泄漏两部分着手分析研究,通过对配油盘卸油槽及油泵盖结构进行优化,得出卸油槽可以有效缓解高压冲击,且泵盖强度对端面间隙有很大影响,在空间允许情况下需加强轴向厚度,此方法最终达到了变速箱工况要求,解决了叶片泵在高温高压下容积效率的问题。

1 问题分析

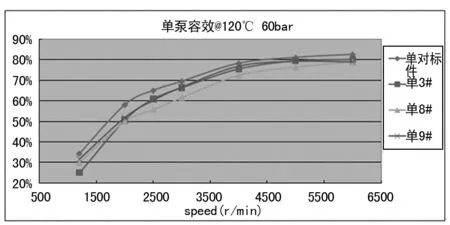

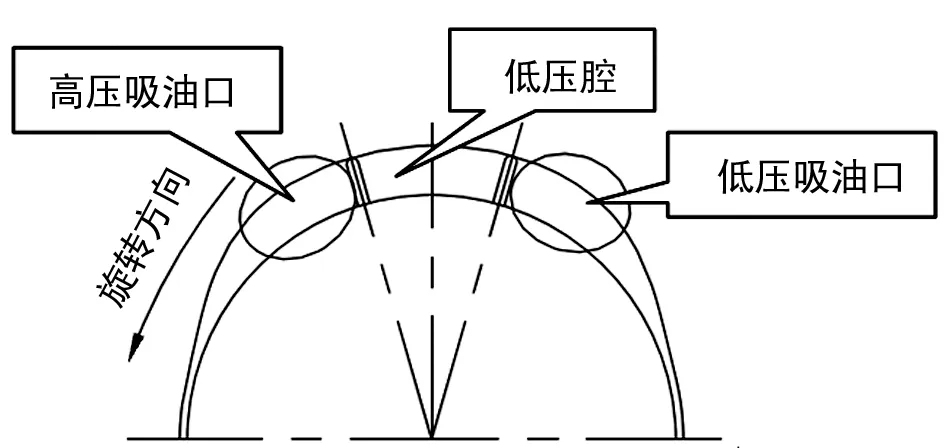

叶片泵通过一定速比与发送机相关,当发动机在低转速时,双作用叶片泵转速范围从怠速~1 500 r/min,油泵双出口同时给变速箱供油,当发动机在高转速时,双作用叶片泵转速范围从1 500~6 000 r/min,油泵单出口给变速箱供油。目前油泵在高温120 ℃,高压45~60 bar时,在各个转速下,双泵(双1#,双2#,双3#)和单泵(单1#,单2#,单3#)容积效率明显下降,低于对标件的测量值,单双出口测试如图1、2所示。

图1 单泵容效低于对标要求

图2 双泵容效低于对标要求

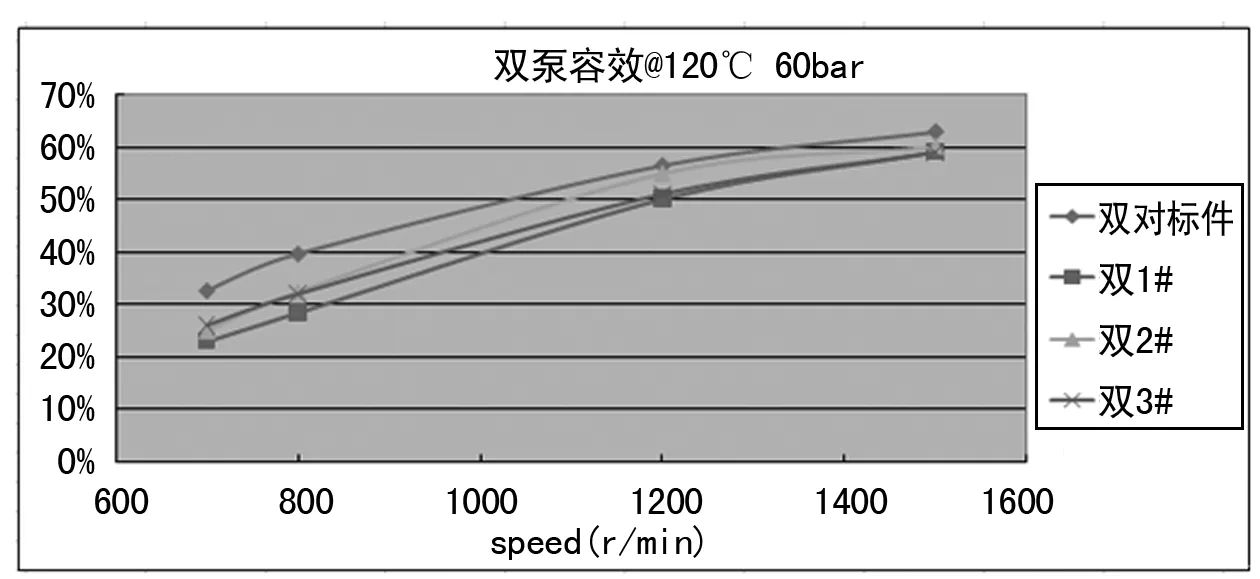

油泵总成在高温高压下容效明显降低,表明此工况下发生较明显的泄漏,油泵泄漏分为外部泄漏和内部泄露,所以从两方面分析问题:①因为在高温高压工况下产生问题,油泵盖材料为铝件,在高温高压下可能会发生变形,导致转子和油泵盖的端面间隙加大,更多的变速箱油泄漏到轴孔造成外部泄漏,还有跟多的油品从高压腔通过端面间隙流回到低压腔,造成内部泄露;②在高压工况下,油泵的高、低压腔压力差较大,叶片从低压到高压吸油口旋转的过程中(如图3),会被瞬间的高压将油品压回低压腔,造成内部泄露。

图3 高、低压腔

2 措施及结果

2.1 端面间隙分析与解决

转子与油泵盖之间的端面间隙是影响泄漏的重要因素之一,大部分泄漏来自端面间隙的影响,间隙越大泄漏越大,容积效率越低,端面间隙越小,容积效率越高,但是会造成端面摩擦增大,扭矩也增大,并且油泵盖端面和转子的端面的机加工艺要求很高,所以端面间隙不是越小越好,在合理间隙的情况下,保证间隙稳定会确保容效不会突变。对于在高温高压下,油泵盖在压力的作用下,沿轴向往外拉伸,且高温会引起热变形,加重油泵盖的变形量,从而严重影响端面间隙的稳定,导致油品从端面泄漏到轴孔,造成油泵的外部泄漏,还有一部分油品在端面间隙增大的情况下,从高压腔流入低压腔,而出口与高压腔相连,造成内部泄漏,即一部分油品在油泵内部循环而没有出去,严重影响容积效率。

2.1.1 油泵盖的设计优化

对于叶片泵总成而言,油泵体是在壳体之内的,受壳体结构的支撑,不易变形,而油泵盖一般位于壳体外部,与壳体用螺钉紧固连接,定、转子在油泵盖上的投影区域无支撑,而此区域的变形直接影响端面间隙,所以设计3种结构方案对比择优(如图4)。

图4 前盖优化方案

由上图可知,方案1,在前盖背面做了加强筋,不仅可以为油泵减重,但前盖正面受到高压油的冲击,利用加强筋结构来减小变形量;方案2,将前盖分为两部分,前盖及配油盘,这种结构在螺钉拉紧或平面度不好时,避免了端面间隙不均匀,并且可以将正面的高压油的压力更均匀的分散在前盖上,但工程量产时,加工和管理成本高;方案3,将整个油泵盖加厚取代加强筋,成本低,但重量略高。

2.1.2 理论计算及结果

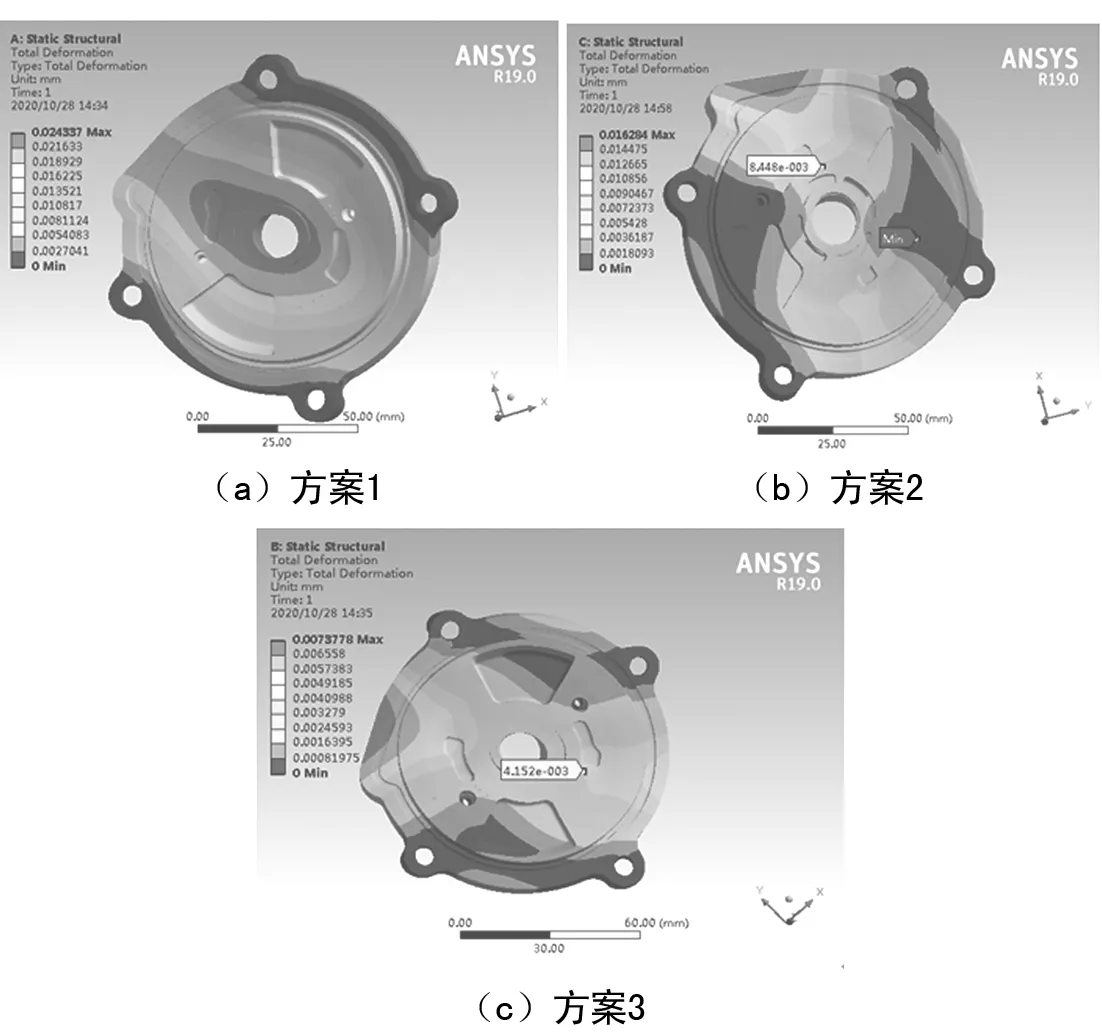

对3种方案分别进行了结构分析,对于CVT变速箱叶片泵,油压最高为6 MPa,结果如图5所示。

图5 在相同工况下个方案变形情况

由上图可知,在相同工况下,在前盖影响端面间隙的中心位置上,变形量最大的是方案1的前盖,变形量达到了0.024 mm,几乎将油泵总成的端面间隙增加了一倍,且泄漏量是端面间隙的3次幂关系,会导致较严重的泄漏;方案2的前盖是呈现分体式的,但工作部位的中心位置变相量达到0.008 5 mm,而方案3前盖中心的变形量为0.004 2 mm,故方案3是最优方案,可以避免端面间隙增加急剧,控制油品泄漏两,对提高整个叶片泵总成的容积效率有较大帮助。

2.2 配油盘设计优化

造成泄漏的另一个重要因素是完全的内部泄露,油泵在高温高压工况下,高压腔的油品直接压回到低压腔,从而减小出油量,容积效率降低严重。叶片泵的进出油口结构由配油盘决定,进油口与低压腔相连,出油口会加负载成为高压腔,而当叶片把油品从低压腔带到高压腔的一瞬间造成低压腔回油,要使得低压腔平稳过渡到高压腔,需要将叶片运送过来的油腔逐渐加压,故将配油盘上的高压腔提前少量引入高压油可解决此问题,如图6在配油盘的卸荷槽尾部与封闭段低压腔相通,达到逐渐平稳增压的效果,避免瞬间高压,造成油泵的内部泄露。

图6 配油盘优化设计

3 试验验证

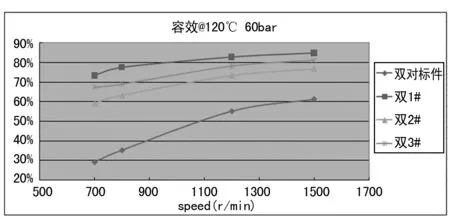

综合内部泄露和外部泄漏两个重点,分别对双作用叶片泵的前盖以及配油盘进行了优化,且其他设计没有变动,端面间隙也保持原有设计,随后完成了高温高压(120 ℃、60 bar)下的试验验证,与相同工况下的对标件对比,容积效率改善显著,如图7、8所示。

图7 双泵容积效率对比

图8 单泵容积效率对比

4 结 语

针对变速箱油泵工况,主要通过对油泵总成的内部泄露和外部泄漏的理论分析,对端面间隙以及配有盘的高低压腔进行优化设计,并基于ansys平台的理论分析,得出泵盖强度对端面间隙有很大影响,在空间允许情况下要加强轴向厚度,最终通过流量-扭矩性能试验,实现了容效的提高,达到变速箱工况要求。