旋风除尘器内气固流动特性的CFD研究*

2021-01-12苏舒玉王国际刘轩渤赵艺涵

郗 元,苏舒玉,2,王国际,刘轩渤,赵艺涵,代 岩

(1.大连理工大学盘锦产业技术研究院,辽宁省化学助剂合成与分离省市共建重点实验室, 辽宁 盘锦 124221;2.沈阳工业大学石油化工学院,辽宁 辽阳 111003; 3.营口辽南环境技术开发有限公司, 辽宁 营口 115000)

0 引 言

随着工业化进程的飞速发展,各类工业生产中难免会有大量的粉尘颗粒物产生,这些粉尘严重危害到了生产的环境,并会对工作人员的身体健康产生危害[1、2]。旋风除尘器由于结构简单,易于制造,其安装、维护及管理成本,设备投资和操作费用都相对较低,因此其在工业生产过程中,是应用最为广泛的除尘器之一。Gimbun等人[3]通过CFD模拟研究了锥尖直径对旋风性能的影响,并得出结论,锥尖直径的减小将会增加旋风除尘器的效率和压降。Azadi等人[4]用CFD模型研究了旋风大小对旋风除尘器性能的影响。他们的研究结果表明,旋风截止直径和压降随着气旋尺寸的增加而增加。Shukla等人[5]通过使用雷诺应力湍流模型(RSTM)和大涡模拟(LES),研究了速度波动建模对旋风分离器收集效率的影响。迄今为止,关于旋风除尘器中的颗粒分离机理的大多数研究主要集中在流体和颗粒的流场方面的运动学视觉,并且少数研究提及了旋风除尘器中颗粒的动态行为。笔者拟通过对除尘器进气管口横截面积、圆筒体横截面直径及圆筒部分高度进行计算机模拟,结合前人对与粒子运动及分离效率的研究成果,深入探究了结构尺寸对分离效率的影响,为旋风除尘器设计提供了基础理论,得出尺寸变化对除尘效率的影响规律,并针对工程实例给出优化模型方案。

1 旋风除尘器三维流场模拟及数值分析

1.1 模型构建

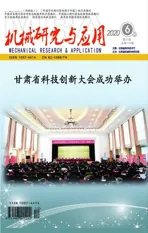

旋风除尘器流道模型如图1(a)所示。该旋风除尘器的总高度为4 000 mm,其中圆筒部分高度为2 000 mm,圆椎部分高度为2 000 mm,圆筒直径为1 200 mm,进气管口横截面积为2.4×105mm2(截面处长a=800 mm,宽b=300 mm)。模型采用非结构网格进行离散,最大网格尺寸为60。其中,速度入口及壁面处进行网格细化,以便捕捉到速度场梯度变化,因此此处网格尺寸设置为20。网格大小的划分需要根据实际模型的情况而定,经过网格无关性检验后,最终网格模型图1(b)所示。

图1 旋风除尘器流道的流道模型及网格模型

1.2 边界条件及算法选取

旋风除尘器入口处的气体流速为15 m/s,顶部排气管和底部出尘口压力均为标准大气压,壁面采用无滑移壁面[6]。模拟所添加的固体颗粒材质选择ash-solid,平均粒径为0.002 mm,质量流量为6.5 kg/s。由于此研究主要探究的是结构尺寸对除尘效率的影响,因此采取控制变量法,只针对旋风除尘器结构的尺寸做出改变。采用稳态求解及k-ε标准湍流模型, SIMPLEC算法,离散方式采用二饥阶迎风格式。

1.3 除尘效率计算方法

由于均匀粒径的颗粒进行计算,因此除尘效率计算时采用的进出口粉尘质量比可以转化为旋风除尘器入口及出口出的粒子数[7-8],即旋风除尘器的除尘效率η可以表示:

(1)

式中:S出口为旋风除尘器进口处的粉尘质量,kg;S入口为旋风除尘器排灰口处的粉尘质量,kg。

由于粉尘单位时间内进出的质量是由粉尘单位时间内进出的粒子数n乘上粒子的质量,并且模拟中添加的粒子材质及质量流量都是恒定不变的,因此上述公式可变为:

(2)

式中:n入口为旋风除尘器进气口处单位时间内通过的粒子个数;n出口为旋风除尘器排灰口处单位时间内通过的粒子个数。

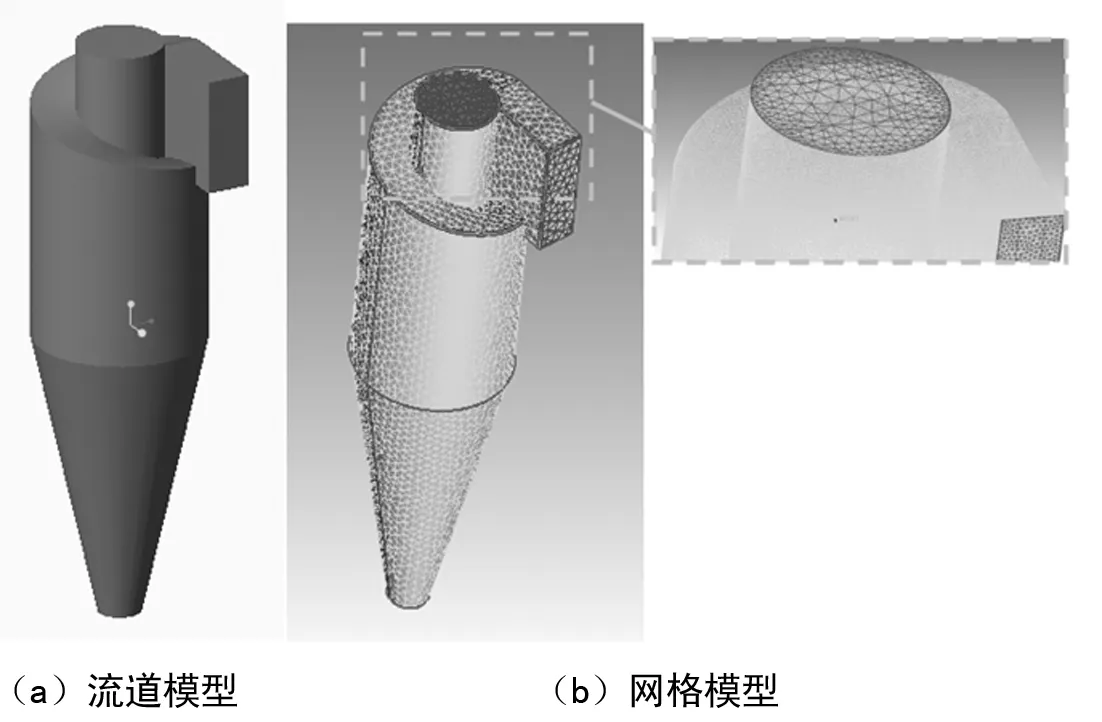

旋风除尘器进气口及排气口处单位时间内通过的粒子个数,如图2所示。旋风除尘器除尘器进气口处单位时间内通过的粒子个数为1 060,排气口处单位时间内通过的粒子个数为352,则本次模拟除尘效率为66.79%。

图2 旋风除尘器内部含尘气体的运动轨迹

2 旋风除尘器实例分析及优化

2.1 旋风除尘器筒体高度对除尘效率的影响

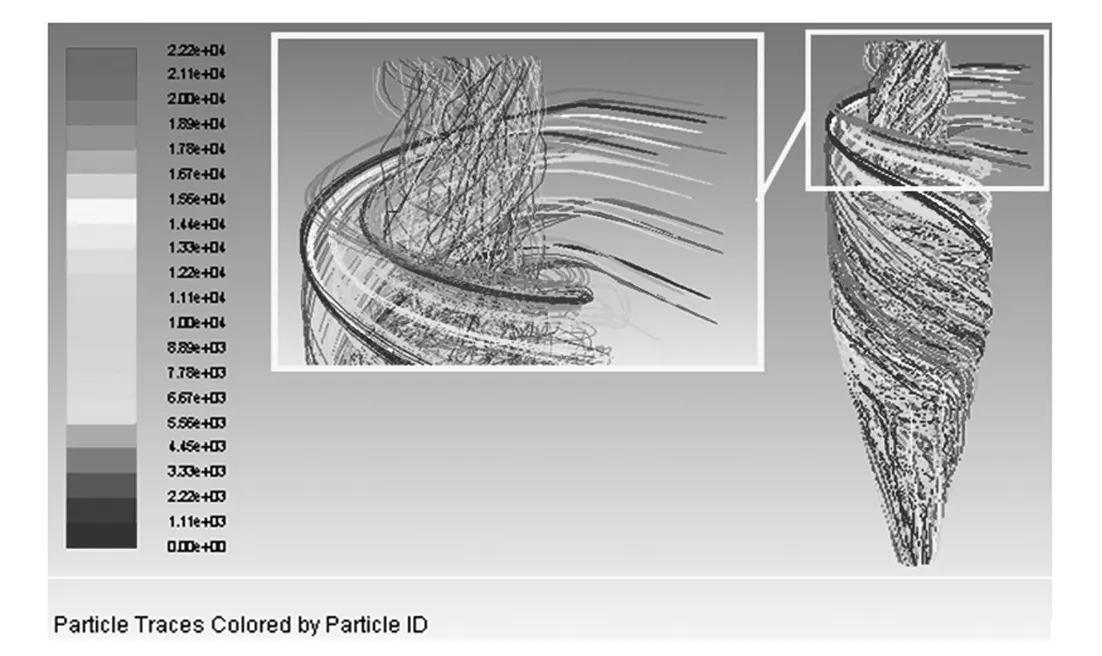

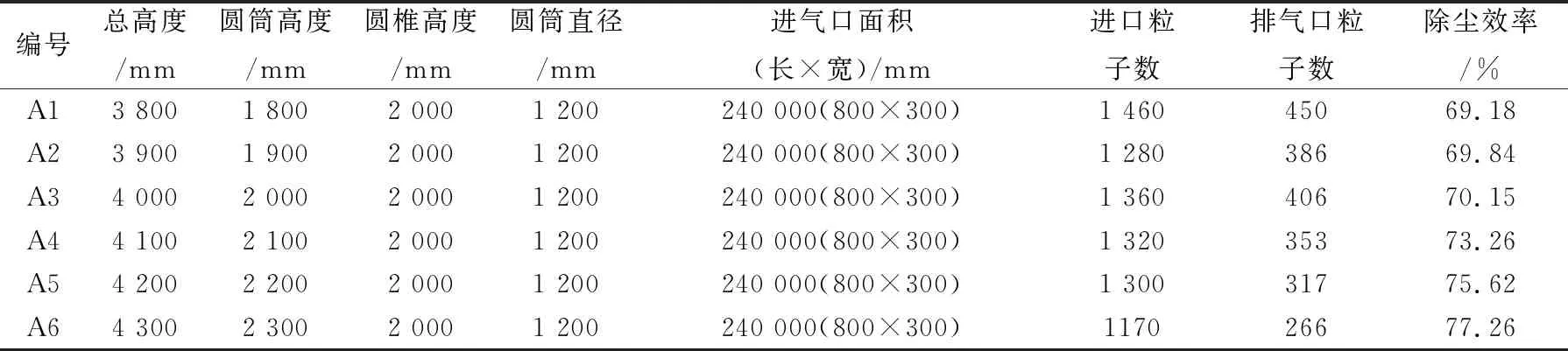

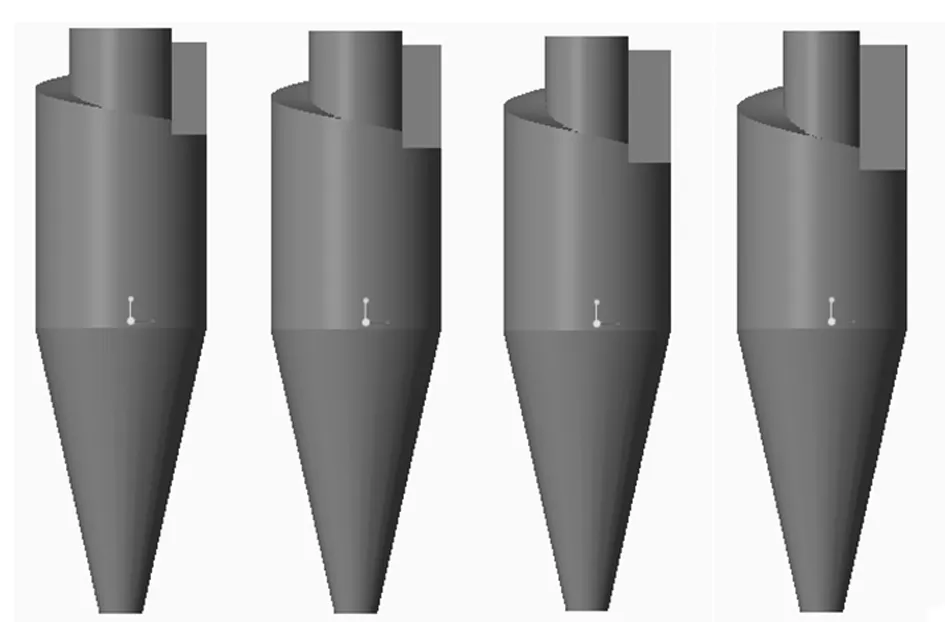

旋风除尘器筒体的高度是由圆筒部分高度及圆椎部分高度所组成,改变圆筒部分高度Hf来改变旋风除尘器的筒体总高度H,而圆椎部分高度Hc则保持不变[9]。在筒体总高度为3 800~4 300 mm的区间内,共建立6个旋风除尘器的三维模型,每个三维模型的筒体总高度以100 mm的增量进行改变(见图3)。

图3 改变旋风除尘器筒体高度

模型构建完成之后,分别将这6个模型进行除尘效率计算,结果如表1所列。从模拟结果中可明显看出,在筒体高度从3 800~4 300 mm的变化过程中,旋风除尘器的除尘效率随除尘器圆筒高度的增加而提高,这是因为高度的增加,提高了颗粒的输送距离。

2.2 旋风除尘器圆筒直径对除尘效率的影响

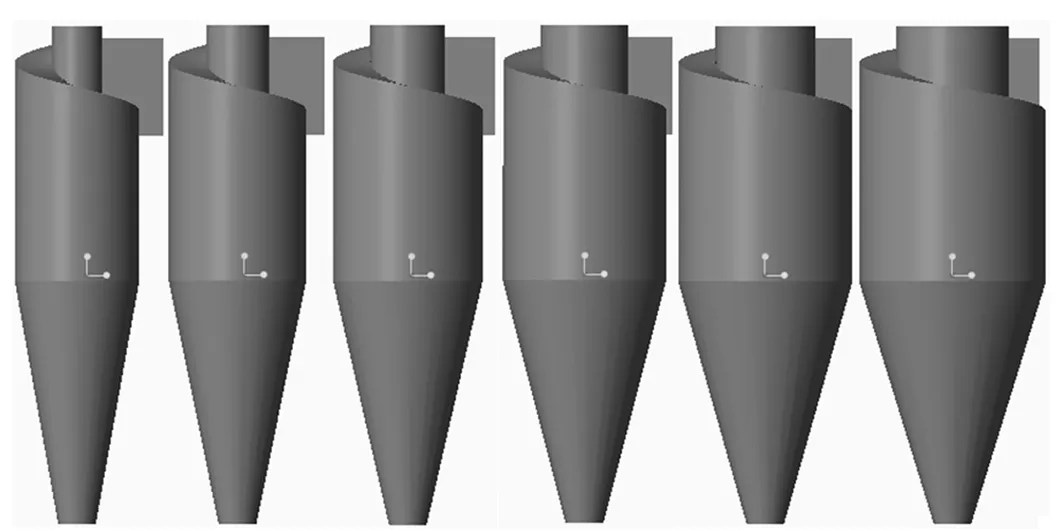

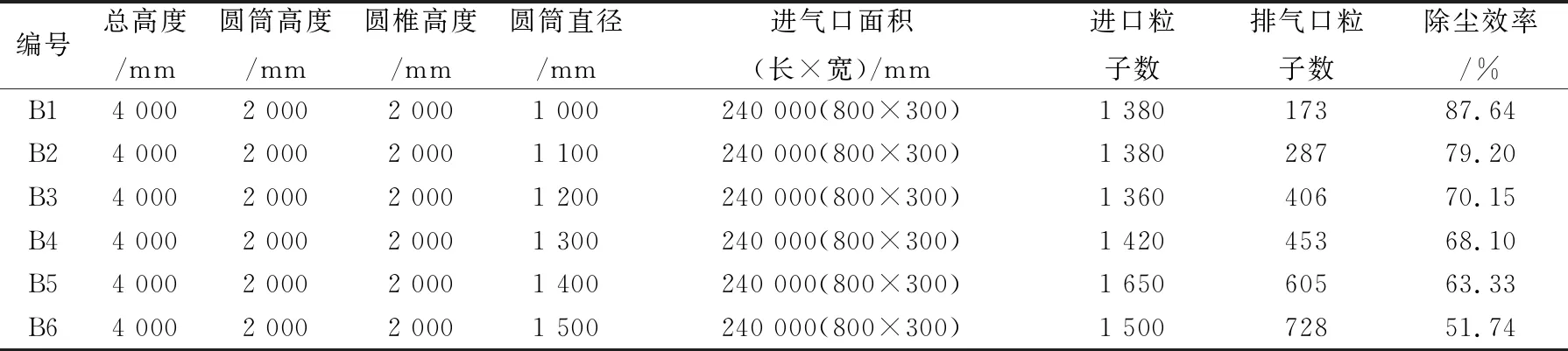

在旋风除尘器圆筒直径为1 000~1 500 mm的变化区间内,同样建立6个旋风除尘器模型,且每个三维模型的圆筒直径以100 mm的增量进行改变(见图4)。

表1 改变旋风除尘器筒体高度

图4 改变旋风除尘器圆筒直径

模型构建完成之后,分别将这6个模型进行除尘效率计算,结果如表2所列。从模拟结果中可以很明显的看出,从1 000~1 500 mm的变化过程中,旋风除尘器的除尘效率随除尘器圆筒直径的增大而大幅降低。

2.3 改变旋风除尘器进气口面积

在旋风除尘器进气口面积为2.4×105mm2(其中截面处长a=800 mm,宽b=300 mm)的原始工程模型的基础上,不改变进气口横截面的形状及长宽比,即对进气口进行等比例缩放(见图5)。

图5 改变旋风除尘器进气口面积

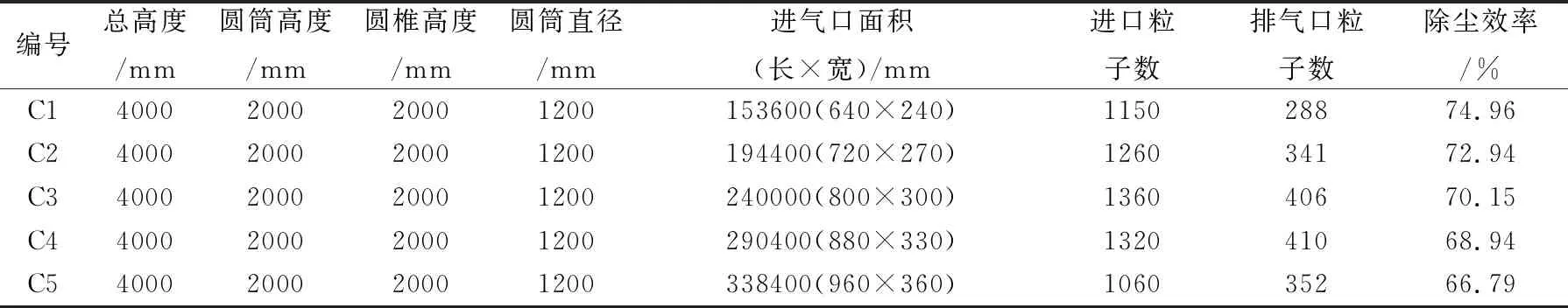

模型构建完成之后,分别将这6个模型进行除尘效率计算,结果如表3所列。从模拟结果中可以很明显的看出,从进口面积的变化过程中,旋风除尘器的除尘效率随除尘器进气口面积的增大而降低。

表2 改变旋风除尘器圆筒直径

表3 改变旋风除尘器进气口面积

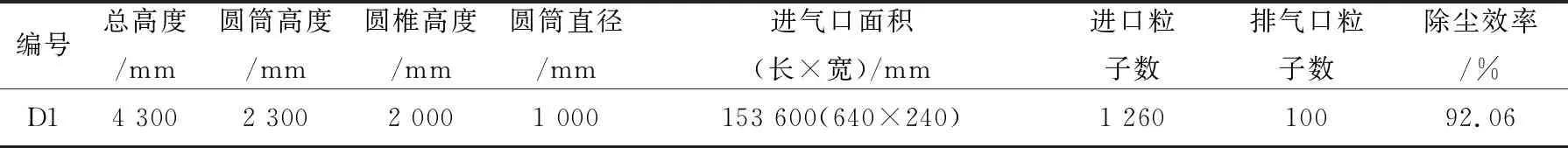

3 旋风除尘器实例优化方案

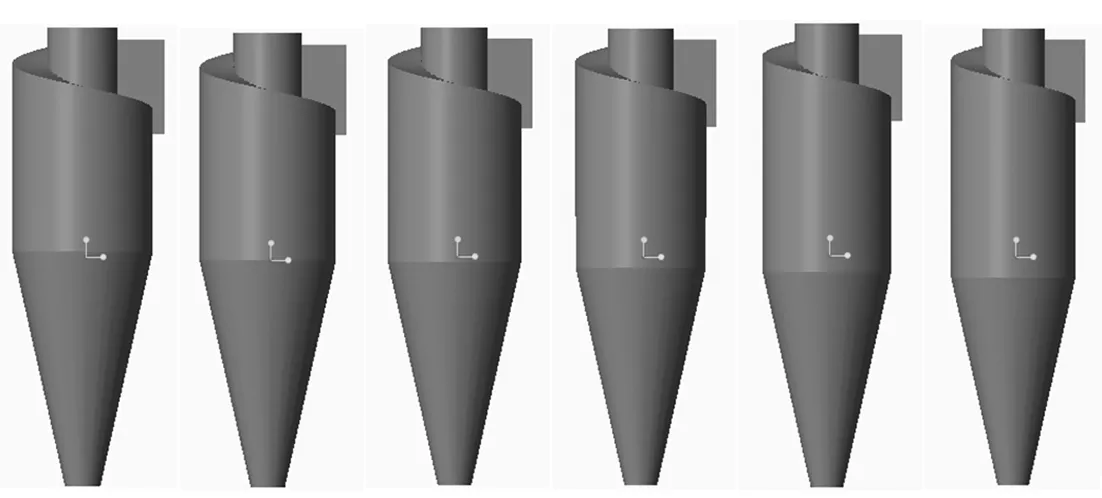

改变旋风除尘器的筒体总高度H、圆筒直径D以及进气口的横截面积都会对旋风除尘器的除尘效率产生影响。并且在限定的范围内,在特定的范围内,这三项结构尺寸对除尘效率的影响都是线性的,旋风除尘器筒体总高度增加,除尘效率随之增加;圆筒直径增大,除尘效率随之降低;进气口面积增大,除尘效率也随之降低。因此可以得到如下的基础优化方案:分别取限定范围内最高的筒体高度(4 300 mm);最小的圆筒直径(1 000 mm)以及最小的进气口面积(153 600 mm2(长宽分别为:640 mm×240 mm))构建旋风除尘器三维模型(见图6),则该模型为在限定范围内的优化后的旋风除尘器模型。

模拟分析优化后模型的内部流场,得出的除尘效率如表4所示。在限定的范围内经过基础的优化后,旋风除尘器的除尘效率达到了92.06%,比之前模拟过的17个模型的除尘效率都要高,并且相比于原始的旋风除尘器70.15%的除尘效率要提高了21.91%,基本达到了目的,通过对旋风除尘器结构尺寸的改变极大的提高了除尘器的性能。

表4 优化后旋风除尘器的结构尺寸及除尘效率

图4 24优化后的旋风除尘器三维模型

4 结 语

以旋风除尘器的除尘效率作为评价指标,探究了旋风除尘器结构尺寸变化对除尘效率的影响。在一定的范围内,旋风除尘器筒体总高度H增加,除尘效率增大;旋风除尘器圆筒直径D增大,除尘效率降低;旋风除尘器进气口横截面积增加,除尘效率降低。最后对原始模型做出在限定范围之内的基础的结构尺寸方面的优化方案:筒体高度为4 300 mm、圆筒直径为1 000 mm、进气口横截面积为153 600 mm2(长宽分别为:640 mm×240 mm)的旋风除尘器。该结构尺寸状态下的旋风除尘器除尘效率达到了92.06%,高于在限定范围之内模拟过的17个不同结构尺寸的旋风除尘器,并且相比于原始旋风除尘器70.15%的除尘效率提高了21.91%,达到了优化目的。