三种单层点阵夹芯结构的抗压性能研究*

2021-01-12张晓刚张德龙车麒麟

张晓刚,张德龙,2,张 昊,车麒麟

(1.甘肃机电职业技术学院,甘肃 天水 741001; 2.天水协同科技创新研究院,甘肃 天水 741001)

0 引 言

点阵夹芯结构是一种由空间连杆组成的单胞结构按照一定方式组成的周期性排列,并在其上、下两面连接两块薄板组成的轻质点阵结构。由于这种结构可设计性较强,且可以根据需求实现一体化设计,并且具有较强的比刚度、比强度、隔热、降噪性能,在航空航天、航海等领域具有广泛的应用前景[1-3]。随着装备制造技术,特别是增材制造技术的发展,点阵夹芯结构难制备的问题有了很好的解决方案,研究点阵夹芯结构性能的学者也越来越多。卢毅晨等[4]对不同几何参数的单胞组成的多层点阵结构进行了压缩试验,发现降低单胞尺寸后,结构应力更加均匀;王莉娜等[5]在多层点阵夹芯结构中加入薄板,发现增加点阵层数和单胞密度可以提高结构的承载能力;郑权等[6]研究了金字塔点阵夹芯结构的承压性能,发现在两层点阵节点处容易发生断裂;张万波等[7]在双层点阵结构中填充泡沫铝,能大幅提升结构的承载能力;仲梁维等[8-9]通过研究点阵结构的多项力学性能,提出了不同载荷下点阵结构的设计方法。

诸多学者对多层点阵夹芯结构的性能进行了研究,但对单层点阵夹芯结构性能的研究较少。笔者通过研究三种质量相同的单胞结构所构成的芯子与两块薄板组成的单层点阵夹芯结构的抗压性能与三种单胞在承受位移载荷时的变形行为,为单层点阵夹芯结构的优化设计提供了一定的思路。

1 点阵夹芯结构设计

在材料一致的情况下,点阵夹芯结构的性能受单胞结构的影响。而单胞结构的性能又由杆的横截面尺寸和杆的空间排布方式决定。研究的点阵夹芯结构中,三种单胞结构的构型如图1所示,三种构型所占空间体积为边长均为10 mm的正方体。三种点阵夹芯结构由三种构型分别在X和Y方向阵列五次后,在其上、下两面增加两块尺寸为50 mm×50 mm,厚度为1 mm的薄板组成,三种点阵夹芯结构根据其芯子的不同,分别记作结构A、B、C。

图1 三种单胞结构的构型

为研究相同质量的点阵夹芯结构受平压载荷的影响,只需保证结构内部单胞质量即可。可以通过控制单胞杆径R使单胞质量一致。为了保证三种单胞质量相同,即mA=mB=mC,则有:

(1)

式中:LA、Li为构成四种单胞杆件总长,RA,Ri为四种单胞杆件半径,其中i=B,C。

由式(1)可得:

(2)

根据三种单胞的空间结构,可得各单胞杆长总和计算公式为:

式中:a为单胞结构所占空间正方体的边长。

则当a为10 mm,RA为0.5 mm时,即RB、RC为0.452 mm时,三种单胞构型具有相同质量。

2 点阵夹芯结构的平压性能研究

2.1 点阵夹芯结构的有限元建模

点阵夹芯结构的有限元分析通过ANSYS WORKBENCH进行。采用四面体网格划分网格。三种点阵夹芯结构均一面固定,一面加载1 MPa的均布载荷。模型材料基本物理参数如下:密度为7 850 kg/m3,杨氏模量为1.95×1011Pa,泊松比为0.3。

2.2 点阵夹芯结构的静力学分析

三种结构的有限元分析变形云图如图2所示。由于构建的点阵夹芯结构在芯子四个侧边没有添加支撑,使结构四角位置变形较大,整个上表面的变形不具有代表性,所以在DM模块中将三种结构上表面四边均向内偏移5 mm后建立印记面,保证在每条边上都有节点,提取印记面上的变形,绘制载荷-变形曲线如图3所示。

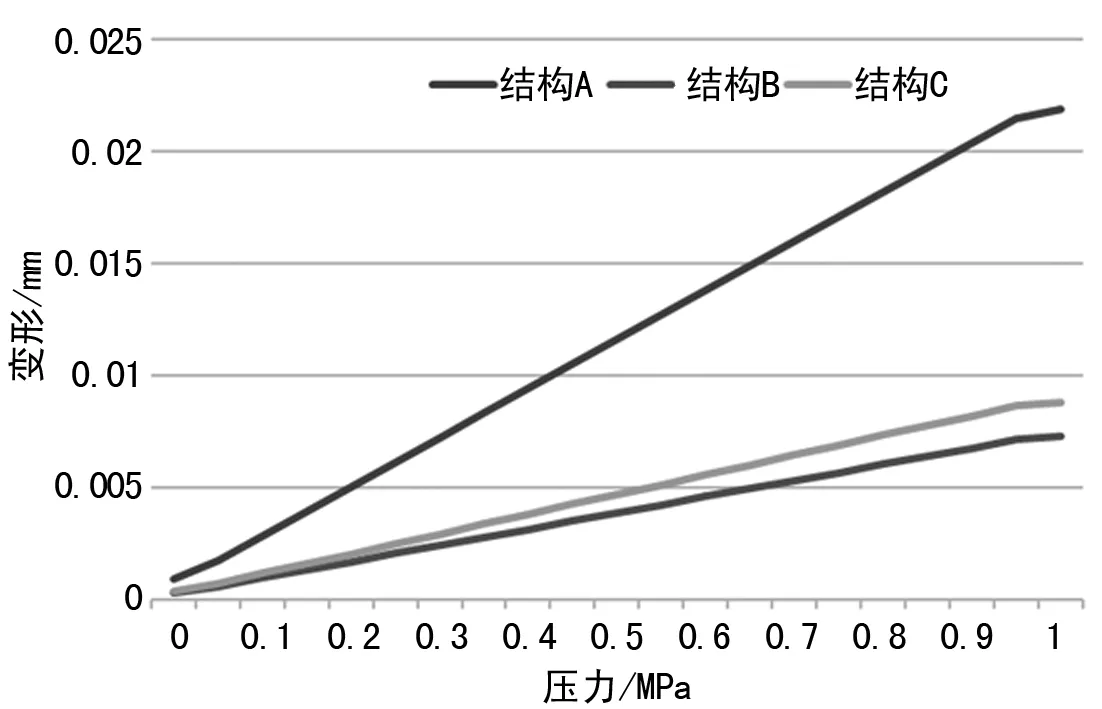

图3 三种结构印记面的变形随载荷的变化

图2中,三种结构的最大变形分别为:0.035 9 mm、0.007 3 mm、0.018 9 mm,单胞顶点与板结构连接处的Z向位移较小,面板四角位置变形最大。三种结构中芯子的变形主要发生在上端杆件,下端杆件的整体变形量较小。从变形结构的受压方向看,结构A上板的变形呈多边形状向外逐渐增大,但与上板连接的中心节点位置变形最小,结构B、C的变形云图出现有规律的点状,这是由于芯子上端节点对上板起到了支撑作用,但总体变形情况比结构A的小;从点阵夹芯结构的横截面看,结构A上板的总体变形成弧状,结构B上板的变形成波浪状,结构C上板变形成弧状由中心向外逐渐变大,但在点阵与上板连接的节点处有凸起。结构A最大变形较其他两种明显较大,整体抗压能力最差,结构B抗压性能最好。

图3中,三种结构的载荷-位移曲线均接近直线,结构A变形曲线的斜率最大,结构B的最小。结构A抵抗变形的能力最弱,变形量约是结构B和C的2倍。印记面上的最大变形量与结构Z方向尺寸的比值约为0.2%,在该阶段,三种结构均处于弹性变形阶段,等效弹性模量分别约为407 MPa、1 298 MPa、1 070 MPa,结构B、C的抗压性能表现总体相近。在载荷接近1 MPa时,三条直线的斜率有明显下降的趋势,这是由于芯子发生屈曲变形后,尺寸减小,相对抗压强度提高[10]。

3 单胞变形行为研究

点阵夹芯结构的抗压能力主要受芯子点阵结构的影响,而芯子又有单胞阵列而成。所以可以通过单胞的变形模式研究点阵夹芯结构的变形机理。

3.1 单胞结构的有限元建模

单胞结构通过ANSYS WORKBENCH中的DM模块构建。构建时导入2×2个单胞的各节点的空间坐标后,连接各节点构建分析模型,分析时使用梁单元划分网格。在模型上方与上板相连的各节点处添加0.04 mm的位移载荷,与下板相连的各节点处添加固定支撑约束。以各模型中间位置相连的杆组成的胞元结构为考察对象,Mises云图如图4所示,变形结果如图5所示。

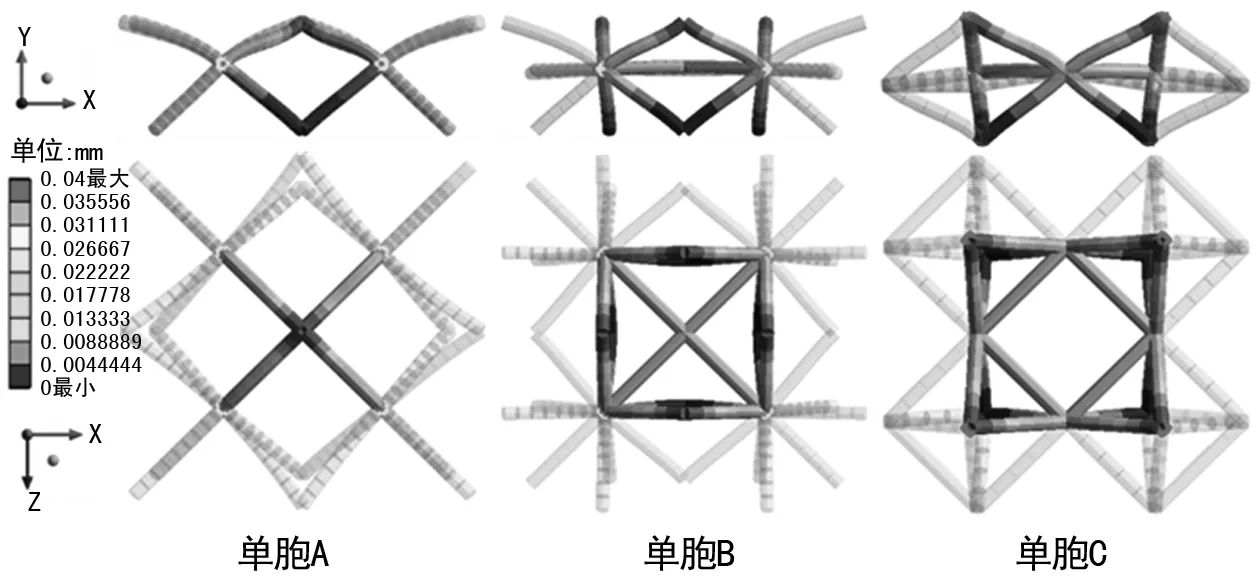

图4 三种单胞的Mises应力云图

图5 三种单胞的变形云图

3.2 单胞结构的变形行为分析

图4中,在上端连杆的连接节点部位出现了比较显著的应力集中现象,应力水平较高,这与崔新建、曾寿金等[11-12]研究的多层点阵夹芯结构受压时应力集中位置有所不同。三种结构中,结构B中结构节点处的应力最高,最大应力达到了712 MPa,结构C的最大应力最低,为439 MPa。离受载荷节点位置越远,应力水平越低。

图5中,三种结构具有相近的变形模式,压缩过程中,上端杆件向外张开,上、下端的杆连接处节点向两端产生剪切力,迫使下端连杆向两侧弯曲。在B、C结构中,中间连接杆的变形虽然很小,但是还是对下端杆的弯曲起到抑制作用,使与上板连接处的节点在Z方向位移较小,结果与图3的分析结果符合。

4 结 语

构建了三种实际体积相同的单胞,研究了相同质量的点阵夹芯结构在小变形范围内上面板的变形情况,发现结构B的承载能力最佳,结构A的最差。三种结构的芯子变形主要发生在上端杆件,下端杆件变形均较小,这为优化三种点阵夹芯结构的抗压性能提供一定的思路,在质量一定的情况下可以通过优化质量分布的方式增加杆件的抗压性能。

通过分析单胞结构的变形行为,发现三种结构虽然具有相似的变形模式,但是单胞B、C的抗压性能比单胞A强,其主要原因是在单胞结构中间水平面的连杆对芯子下端杆件的变形起到抑制作用,这也是三种结构在受到压力载荷时,表现出不同的变形结果的原因,这一研究为承压单层点阵夹芯结构的设计提供一定的理论依据。