一模多件冲压滑移线控制研究

2020-11-03苏传义

赵 锋,苏传义,赵 超,王 力

(一汽奔腾轿车有限公司,吉林 长春 130012)

0 引言

为了适应汽车行业的快速发展,以更低的制造成本实现更复杂的造型一直是冲模领域追求的目标。随着冲压技术的发展,目前国内一模多件设计不断增加,如四门外板的一模四件、后背门外板的一模三件等。一模三件生产的后背门外板,3个单件成形工艺差异性较大,冲压生产准备工作难度大,尤其当外板产生滑移线时,难以处理。现主要介绍后背门内、外板采用一模三件生产工艺时,外板上部滑移线产生的原理与控制方法。从板料定位、拉深收料线、工艺造型、拉深筋形状及数量等方面,结合CAE模拟分析,总结了后背门外板滑移线的控制方法。

1 冲压滑移线问题分析

1.1 问题描述

后背门外板滑移线缺陷如图1所示,后背门外板上部表面棱线附近存在5 mm滑移线,且后背门外板上部左右两端缺陷和滑移线位置对应,该滑移线与产品棱线形成的凹坑属于不可接受缺陷,必须消除。

图1 后背门外板滑移线

1.2 外板上部滑移线成因分析

通过CAE软件进行分析时,在拉深成形过程中考虑工艺型面、板料对中状态与进料分析对滑移线的影响,并结合实际成形,分析考虑拉深件实际出件进料状态、阶段成形状态,通过二者对比分析确定影响因素。

1.2.1 拉深模拟分析

(1)拉深成形分析。为了保证后背门外板上、下部同时在凹模内成形充分,上、下部交接处设计工艺补充,如图2(a)所示。减薄率分析如图2(b)所示,圆圈处的减薄区域对应滑移线区域。

图2 后背门外板成形分析

(2)拉深工艺补充面分析。为了保证后背门外板上、下部交接的不同角度成形充分,其交接处设计的工艺补充拔模角加大20°,且工艺补充高度与拔模角由内向外逐渐加大加深。工艺补充拔模角为51°,如图3所示,工艺补充最深区域对应滑移线区域。

图3 后背门外板上、下部交接处工艺补充面

(3)板料对中位置。由于要降低材料成本,板料外轮廓尺寸必须满足材料利用率,为此在模拟分析时考虑小尺寸板料不对称进料的对中问题。由于板料尺寸限制,进料摩擦力对板料对中的影响逐步加大,后背门外板不对称法兰边状态及对中位置如图4所示。

图4 后背门外板不对称法兰边状态及对中位置

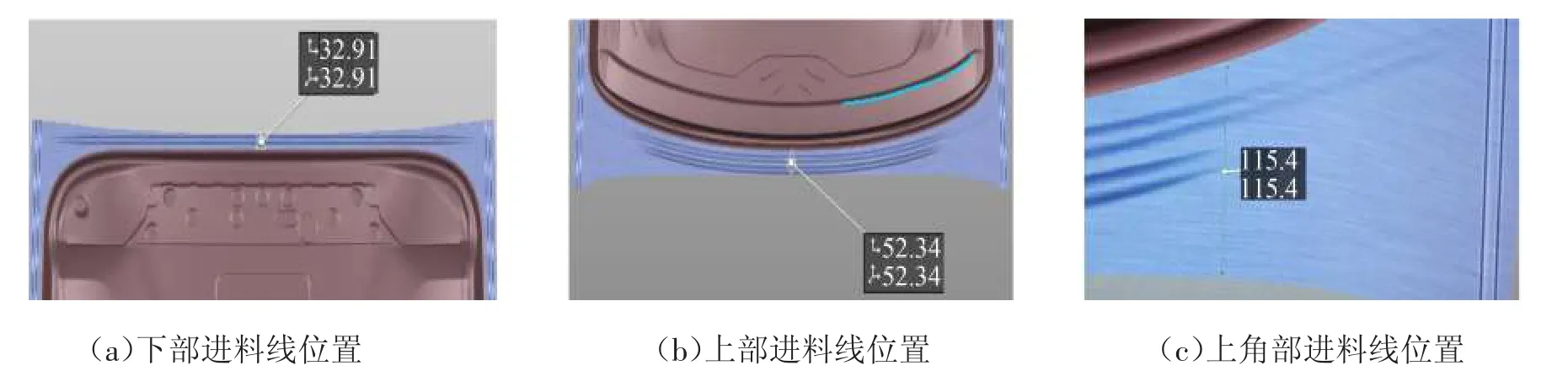

(4)拉深进料线分析。板料进料线位置合理既保证了内部成形需要,又保证了拉深件不出现失效现象,后背门外板上、下部进料线显示的数值已达到内部成型性的极限状态(见图5),可调裕度为零。

图5 后背门外板上、下部板料进料线模拟状态

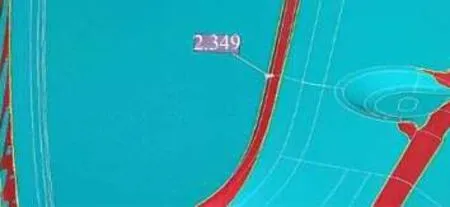

(5)拉深滑移线分析。合理的进料状态保证了内部成形需要,但无法保证内部成形的均衡状态,在模拟分析中后背门外板上部出现滑移线(见图6),滑移距离为2.349 mm。

图6 后背门外板上部滑移线状态

后背门外板上、下部位在同一个凹模内成形复杂,既要保证成形深度较浅的下部与成形深度较深的上部同时成形充分,又要控制零件回弹,因此工艺设计时在对接处增加了反成形工艺补充,在造型下行曲线的两侧(见图2(a)圆圈处)进行深度渐变且角度渐大的工艺补充面设计。内部成形需要外部进料控制,在满足材料利用率的前提下,板料对中位置会向成形深度较深的一侧偏移,选择合理的摩擦因数算出理论进料线位置,控制整体成形状态。虽然对各方面进行了考虑,但模拟结果中依然存在滑移线。

1.2.2 拉深件分析

实际成形过程中,后背门外板上部多进料12 mm,下部少进料6 mm,如图7所示,影响内部成形均衡状态。

后背门外板上、下部成形到底前50 mm时,工艺补充反造型300 mm范围内门外板上、下部主棱线间存在5 mm深度变化,如图8所示,滑移线对应区域最深,影响材料平衡状态。

调试时,后背门外板上、下部进料状态与理论进料线存在较大偏差。上部进料过多,下部进料较少,导致成形状态失衡,并且失衡状态方向与内部滑移线的方向相同,加大滑移线位移(5 mm)。试验阶段的工件成形状态是现场查明问题成因最直观的判断依据,外板上、下部交接型面高度差对成形材料的平衡状态有直接影响,并且可以确认影响区域和滑移线发生区域相互对应。

图7 后背门外板实际进料状态

图8 成形到底前50 mm工艺补充反造型状态

2 对策实施及确认

2.1 整体方案

拉深模调试时,控制后期进料以减少内部工艺补充型面高度影响,再进行内部工艺补充型面角度的优化,最后进行前期进料控制的方法。在保证拉深模调试方向不偏离模拟分析的前提下,进行必要的工艺修改,如表1所示。

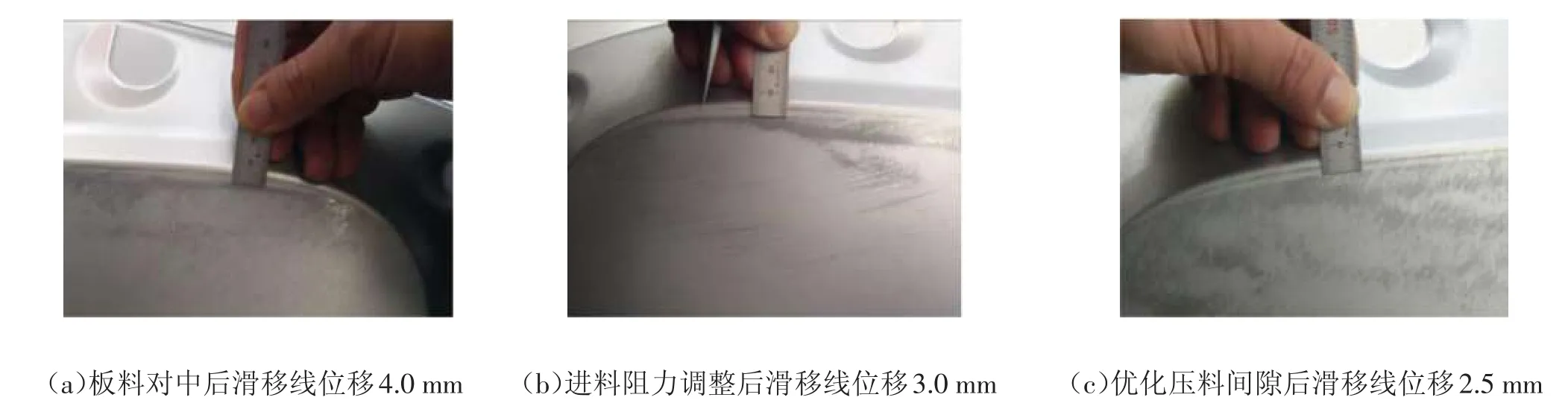

2.2 第一阶段方案实施及确认

确认板料在模具中的位置偏移量,将板料对中位置调整到理论对中位置,满足成形需要;调整设备的相关参数使其符合理论设定值,并调整压力与压边圈顶出高度,确认成形裕度。针对后背门外板上部进料过多区域进行压料筋槽补焊,设备调整后少进料6 mm;针对后背门外板下部进料过少区域进行压料筋槽圆角加大0.3 mm的处理,设备调整后多进料4 mm。优化后背门外板下部压料筋槽圆角切点与顺滑度以及上部压料间隙,使进料线位置至理论进料线刻线位置;第一阶段方案实施结果如图9所示,后背门外板上部滑移线位移尺寸缩小到2.5 mm,接近理论滑移线位移尺寸,消除非理论滑移量2.5 mm,调试至此,消除板料位置尺寸及拉深模进料稳定性影响后,才考虑产生滑移的工艺因素,并进行相应的修改。

2.3 第二阶段方案实施及确认

工艺补充的修改分为工艺补充型面高度和拔模角面修改。首先进行工艺补充造型高度降低5 mm的模拟分析,结果显示滑移线向相反方向移动0.6 mm,具有一定效果,模具结构修改后出件确认,拉深件的滑移线位移缩小至2.0 mm,消除理论滑移量0.5 mm。然后进行工艺补充拔模角面内缩10 mm的模拟分析,结果显示滑移线向相反方向移动1.9 mm,效果更明显,模具结构修改后出件确认,拉深件的滑移线位移缩小至1.5 mm,消除理论滑移量0.5 mm。内部工艺补充型面修改后,消除理论滑移量1.0 mm。第二阶段方案实施结果如图10所示。

工艺补充型面调整后,滑移线位移量已经缩小到1.5 mm,小于理论滑移线位移2.349 mm,为了使外板成形充分,需要对外部进行提前进料控制。

表1 滑移线调试方案

图9 第一阶段方案实施结果

图10 第二阶段方案实施结果

2.4 第三阶段方案实施及确认

后背门外板下部进料线已达到理论进料线位置,但是连续成形时存在少进料1~2 mm的波动。因此在后背门外板上部进料控制二次修改前,对后背门下部进料进行二次优化,修整压料筋圆角,消除进料不稳定性,优化后消除理论滑移量0.5 mm,滑移线位移量缩小到1.0 mm。第三阶段方案实施结果如图11所示。

对后背门外板上部外侧左右端压料筋以外区域进行胶带控料试验,试验后外板上部左右端按照理论进料线位置少进料11 mm,上部立壁拉痕向下移动2.0 mm,滑移线位移尺寸为0,滑移线消除。对应滑移线区域,在后背门外板上部外侧左右端法兰边分别找到急剧进料区域,在左右端原有压料筋外侧各增加长300 mm、高3 mm的方筋控制前期进料。后背门外板上部左右端设置压料筋后,上部左右端按照理论进料线位置少进料13 mm,上、下部进料线位置对比理论进料线位置整体向上部移动2.0 mm,滑移线位移量为0,滑移线缺陷消除,如图12所示。

图11 第三阶段方案实施结果

图12 后背门外板上部左右端滑移线缺陷消除

3 结束语

通过对后背门外板一模多件滑移线的研究,得出控制滑移线的方法是保证板料对中状态的稳定性、实际进料线位置贴近理论进料线位置、实际设备参数贴近理论设计参数、针对成形材料平衡状态对工艺合理修改、快速进料区域进行强行控料、优化模具结构。通过上述方法可以较好地解决非对称的一模多件滑移线问题,提升了车身外覆盖件表面的成形质量,消除了滑移线缺陷,减少了返修成本。