机器人群控智能制造系统功能设计与应用研究

2020-10-21孟凯翟志永张海英

孟凯 翟志永 张海英

摘 要:机器人群控智能制造系统功能设计与应用研究涉及自动控制技术、通信技术、逻辑程序编写、人机交互、数控机床操作、工业机器人操作等专业。研究其技术是现阶段智能制造领域的研究热点之一。要实现机器人群控智能制造系统功能设计与应用设计所涉及的知识较多,实现难度高,知识融合度比较复杂,存在开发周期长、人员分工不明确、开发效率低、开发成本高等问题。本文以智能制造为背景,设计了机器人群控智能制造系统,研究了机器人群在智能制造领域的应用。

关键词:智能制造;系统集成;工业机器人

1 机器人群控智能制造系统整体设计

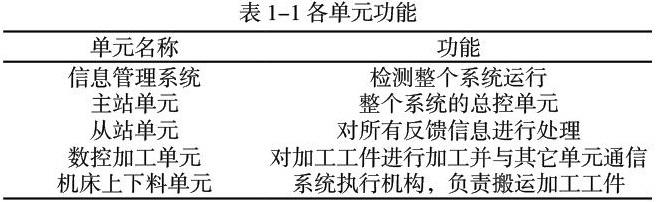

本系统以工厂或学校车间机械工件加工为切入点,设计出主站单元、机床上下料单元、数控加工单元、从站单元、信息化管理单元等,每个单元都有相应的功能。各个单元功能如表1-1所示。

依靠系统中各个单元的的的协作,完成机械工件自动运输、自动加工、自动检测、自动补偿和最后的自动入库,实现智能制造。

本系统中主站单元作为为整个系统的核心控制器,它实时的对各个单元进行进行控制和管理,并与从站循环地交换信息;从站单元包括仓储单元、自动清洗烘干单元、产品输送单元、自动检测单元。

2机器人群控智能制造系统功能实现

2.1系统功能实现

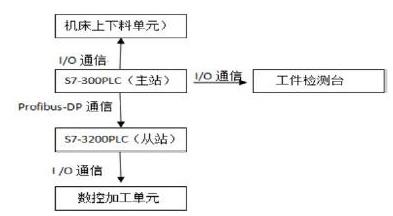

整个系统严格来讲是一个制造单元,制造单元是组织生产的基本单位,是具有自治能力的逻辑制造系统[1],是由智能机器人和人类专家共同组成的人机一体化智能系统,它在制造过程中能进行智能获得,诸如分析、推理、判断、构思、决策等[2]。本系统设计的初衷是依据实际工业生产制造过程进行设计,按照生产加工的不同阶段,分为毛坯供给→数控机床加工→不合格产品继续加工→成品入库等多个工序。这样的设计符合先进制造业技术发展的新工艺、新知识、新技能、新任务的需求。各工序动作由数控机床、PLC、机器人和AGV机器人配合完成。系统采用S7-300 PLC进行控制,由Profibus-DP总线、无线网、I/O等通讯连接各个从站,通过工控机软件诊断当前状态。

2.2系统控制流程

本系统分为仓储单元、加工单元、运输单元、机器人上下料单元、检测单元。系统各单元控制流程如图2-1所示。

2.3程序分析与设计

根据系统动作流程图,分析系统内部信号的传递。在系统运行过程中,当机器人抓取工件到达事先指定位置后,需要发送信号给数控机床,要求数控机床打开机床防护门。下面具体介绍机器人到数控机床的信号传递。

2.3.1机器人发出信号,数控机床接收

(1)机器人抓取工件到达事先指定位置后,发出信号给数控机床:机器人程序语句(AS语言)

Signal1;通知数控机床打开防护门

(2)查看机器人硬件接口地址,由于机器人直接与主站采取I/O通信方式,对照主站S7-300PLC地址,设定出机器人输出信号与S7-300输入信号接口地址,输出对应的S7-300(主站)的输入信号为I0.4。

(3)确定好S7-300输入信号为I0.4,在S7-300PLC中设计出逻辑程序,程序如下:

(4)根据S7-300与S7-200之间的Profibus通信协议,S7-300输出信号对应的S7-200的接收信号为V0.4,V0.4在S7-200的PLC程序如下:

(5)设计数控机床PMC程序:查看S7-200输出信号硬件接口地址Q0.1,Q0.1对应数控机床的输入信号为X0.1,而X0.1在数控机床PMC中的程序设计如下:

数控机床信号Y6.4为1,通过继电器与接触器配合,触发防护门打开电磁阀,数控机床防护门打开。

当数控机床完成工件的加工之后,会自动把机床防护门打开,同时装夹工件的液压卡盘也会自动松开,这时数控机床会發出信号给机器人前来抓取工件,机器人接收到信号后会自动去数控机床里面抓取工件。下面具体介绍数控机床到机器人的信号传递。

2.3.2数控机床发出信号,机器人接收

(1)数控机床防护门打开到位,液压卡盘松开到位后,主动发出加工完成信号M24,最终出发输出信号Y6.0。

(2)数控机床跟从站S7-200PLC采取I/O通信方式,数控机床加工完成信号M24最终通过KM21触发S7-200PLC,S7-200PLC输入信号为I1.3。

(3)确定好S7-200输入信号为I1.3,在S7-200PLC中设计出逻辑程序,程序如下:

(4)根据S7-300与S7-200之间的Profibus通信协议,S7-200输出信号V6.2对应S7-300输入信号为I4.2。

(5)S7-300PLC输出信号传递给机器人,S7-300输出信号为Q0.3,Q0.4,Q0.5,对应的机器人输入信号为IN1、IN2、IN3。

(6)机器人硬件输入信号IN1,IN2,IN3。用AS语言来编写为1001、1002、1003。

(7)设计机器人程序:

Wait(1001、1002、1003);机器人等待1001、1002、1003三个信号。

JMOVE#a;等待条件达到后,执行移动指令并最终到达指定位置a。

机器人等待信号到位后,机器人执行移动指令并到达提取工件位置,把数控机床加工好的工件抓取到指定位置,完成抓取工作。

3总结与展望

本文主要是以智能制造为研究背景,研究了智能制造系统下各个单元之间的相互作用与联系,以机械工件为研究对象,该系统工业机器人把待加工工件送至数控机床加工,数控机床加工好工件后,工业机器人把工件送至工件检测台,通过工件检测台的自动测量,把工件的所有尺寸数据上传总控,总控通过计算把不合格工件的误差尺寸传送到数控系统,数控系统完成工件误差的自动补偿,机器人把不合格工件重新送到数控机床进行加工。本文在机器人群控智能制造系统控制流程设计时提出了一些前提假设,由于本文未考虑自动检测台数据的影响,在实际自动加工过程中会出现一些问题和报警,因此,未来还要对系统一些单元进行改进和优化,使之更符合实际生产的需要。智能制造领域属于一个全新的领域,对智能制造的探索和研究才刚开始,还要进一步深入。

参考文献

[1]王军强,孙树栋,王东成,等.基于约束理论的制造单元管理与控制研究[J].计算机集成制造系统,2006,12(7):1108-1116.

[2][美]李杰,倪军,王安正著.从大数据到智能制造[M].2016.