发动机燃油供油导管开裂分析

2020-10-12王志宏李智锋

王志宏 , 李智锋

(中航飞机股份有限公司,西安 710089)

0 引言

0Cr18Ni9 奥氏体不锈钢具有良好的加工成型、抗氧化、焊接等性能,对氧化性酸有很强的耐腐蚀性,对碱溶液及大部分有机酸和无机酸亦有一定的耐腐蚀能力,因此在航空产品上应用较为广泛。该材料无法热处理强化,但可以通过冷变形来提高钢的强度水平[1]。

飞机在进行地面检查时,发现一侧发动机燃油供油导管漏油,供油接嘴焊缝处出现裂纹。导管材料牌号为0Cr18Ni9,壁厚为1.25 mm,外径为50 mm,采用同材料的焊丝与同材料的供油接嘴焊接在一起。一般金属材料的熔焊都要经历快速加热、熔化、冶金反应和凝固结晶4 个过程,最后形成接头。由于焊接是一个局部的迅速加热和冷却过程,焊接件受到四周工件本体的拘束而不能自由膨胀和收缩,冷却后便在焊件中产生焊接应力和变形,热过程和应力使得焊接接头及基体金属的组织及性能均会发生明显变化。焊接方法、工艺参数、选材及操作过程会直接影响到熔化、结晶以及固态相变过程,最终影响焊缝形态、焊接组织、性能以及焊接缺陷[2]。

本研究通过采用宏观观察、断口观察、化学分析、金相检查等手段,分析导管的裂纹性质与焊接质量,并采用有限元方法分析焊缝形态对局部应力的影响规律,根据分析结果提出改进建议,对该类材料导管的焊接质量控制及导管装配过程控制具有指导意义。

1 试验过程与结果

1.1 宏观观察

对供油导管进行宏观检查发现,导管的直管装配卡箍部位的漆层已被破坏磨损,露出导管金属色,裂纹出现在供油接嘴与导管焊缝的侧向根部,焊接部位可见氧化变色。导管全貌及裂纹、磨损位置见图1。

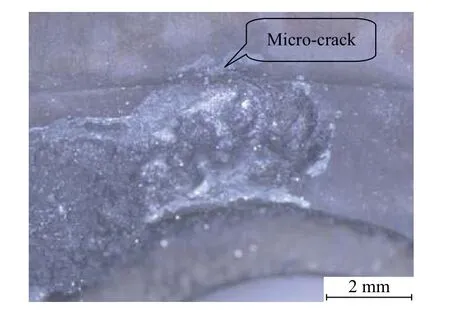

在体视显微镜下对裂纹部位进行观察,外表面的裂纹位于2 次焊缝收弧的重叠区,大部分位于焊缝根部,裂纹平直大致沿导管轴向扩展,裂纹中段穿过焊缝边缘的粗糙部位,裂纹总长度约20 mm(图2)。内表面可见烧穿现象[2],在烧穿区边缘可见一条明显的塑性变形线,该变形线与外表面裂纹位置相对应,变形线穿过粗糙的烧穿区焊瘤边缘,该处可见微裂纹(图3)。

图 1 导管全貌及断裂、磨损位置Fig.1 Pipe morphology fracture position and abrasion position

图 2 导管外表面裂纹形貌Fig.2 Crack morphology in outside surface of pipe

图 3 导管内表面裂纹形貌Fig.3 Crack morphology in inside surface of pipe

1.2 断口观察

将裂纹打开后在扫描电镜下观察断口,其形貌见图4。断面较平齐,无明显塑性变形。源区位于外表面,可见线性起源于该处并向导管内侧和两侧扩展的棱线(图4a)。源区对应的外表面较粗糙,为焊接凝固表面(图4b)。裂纹扩展区可见疲劳条带,后期可见人为撕裂韧窝形貌(图4c)。内表面焊瘤微裂纹的断面上可见链状气孔及氧化物颗粒(图4d)。

1.3 成分分析

在供油导管、供油接嘴及调取的同批次焊丝上取样进行成分分析,结果见表1,均符合标准要求[3]。

1.4 金相检查

垂直于焊缝切取试样,磨抛、浸蚀后对焊缝截面组织进行检查。导管热影响区晶粒尺寸明显大于基体晶粒,且靠近焊缝熔池边缘熔合线附近的晶粒最为粗大(图5a)。在裂纹源区焊缝处取样,可见该处导管已烧穿,焊缝已经穿透整个管壁厚度(图5b);在管内壁形成高约0.26 mm 的焊瘤,在内壁靠近焊缝熔池边缘熔合线附近粗大的晶粒间还可观察到晶间裂纹(图5c)。

按试验方法[4]对晶粒度进行评级,靠近焊缝熔池边缘熔合线附近的晶粒度约为4 级,正常基体处的晶粒度为7 级,标准要求钢管的晶粒度应为5 级或更细[3]。在钢管上取样按相关试验方法[5]进行晶间腐蚀试验,试验后对试样进行弯曲,试样表面未发现裂纹,符合标准要求[3]。

图 4 断口微观形貌Fig.4 Fracture morphology

表 1 成分分析结果(质量分数 /%)Table 1 Chemical composition analysis results (mass fraction /%)

图 5 焊缝金相组织Fig.5 Metallographic structure of weld

1.5 有限元模拟分析

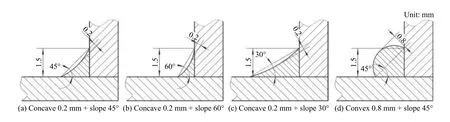

由于疲劳裂纹位于焊缝收弧的重叠区,该处焊缝形态较为特殊,为了探究焊缝外轮廓几何形状对焊接结构应力集中影响规律,建立4 种典型焊缝几何特征的角焊缝接头的有限元模型。焊缝几何特征如图6 所示。其中图6a~图6c 显示为凹型角焊接,焊缝凹度均为0.2 mm,焊缝坡度分别为40°、60°、30°。图6d 显示为凸型角焊接,焊缝凸度为0.8 mm,焊缝坡度为45°。

采用商用有限元分析软件ANSYS Workbench对焊缝不同轮廓形状对结构最大应力强度的影响进行分析。按照图6 所示焊缝尺寸分别建立4 个局部构件简化有限元模型,根据图7 中导管服役过程中受到的应力以及装配方式对模型施加边界条件,其中导管两端施加固定支撑,供油接嘴端部施加垂直于导管的应力F。

图 6 4 种典型焊缝外形特征Fig.6 4 typical weld shape characteristics

图8 为4 种典型焊缝在截面A 上的等效应力分布图。4 种形状应力集中区域均位于导管−焊缝融合线倒角处。实际断裂位置与有限元分析的应力集中位置相对应。图8a~图8c 对比分析可知,随着焊接坡度的增加,倒角处的应力值越大,越容易萌生裂纹。图8a、图6d 对比分析发现,焊缝凸起会显著增加应力集中程度,因此在焊瘤处更容易萌生裂纹。

图 7 边界条件施加Fig.7 Boundary condition application

图 8 4 种典型焊缝截面等效应力分布图Fig.8 Equivalent stress distribution of 4 typical weld sections

2 分析与讨论

导管在接嘴焊缝根部2 次收弧的热影响区存在一条长约20 mm 裂纹,中间穿过导管外表面焊缝边缘的粗糙部位。对应的内表面可见烧穿现象,在烧穿区边缘有一条与外表面裂纹对应的塑性变形线,中间穿过粗糙的烧穿区焊瘤边缘,该处存在焊接短裂缝。初步可以推断导管裂纹是从外表面起始向内表面扩展。

导管裂纹断面平齐,无明显塑性变形痕迹,扩展棱线明显,源区位于焊缝根部较粗糙外表面。从源区的位置和形貌看,此处位于2 次焊缝收弧的重叠焊缝与正常基体的过渡区,表面存在一层薄且粗糙的熔融层缺陷,易形成应力集中,促使裂纹由此萌生;扩展区可见典型的疲劳弧线及疲劳条带等疲劳特征,这是识别和判断疲劳失效的主要依据[6]。外侧源区是向外发射疲劳弧线的中心,扩展阶段断口上最基本的宏观特征是疲劳弧线。靠近内表面有较薄一层人为撕裂区,特征为韧窝形貌。说明导管是在交变单向平面弯曲载荷作用下,从交变张应力最大的外表面焊缝根部热影响区萌生裂纹,然后沿壁厚方向疲劳扩展,裂纹性质应属单向弯曲疲劳断裂[7]。

导管内壁焊瘤微裂缝断口存在链状气孔及氧化物颗粒缺陷,其与疲劳裂纹直接贯通,两者之间未发现韧窝形貌;加之断口打开前检查发现外侧表面均为开口型裂纹,内侧表面除焊瘤处存在开口型微裂纹外,其余部位均为塑性变形线,表面未分离,说明疲劳裂纹由导管外壁向内扩展局部与内壁焊瘤微裂纹连通形成贯穿管壁的通道,油液由此向外渗漏。

金相检查导管的基体组织显示正常,无晶间腐蚀倾向性。化学成分符合要求,说明导管的材质正常,热影响区晶粒度大于基体晶粒度也是焊接的固有特性,因此可以排除由原材料引起的故障。裂纹源区焊缝截面可见彻底穿透整个管壁厚度的烧穿组织,并且在管内壁形成高约0.26 mm的焊瘤,在内壁靠近焊缝熔池边缘熔合线附近粗大的晶粒间还存在晶间裂纹,靠近熔合线区域的热影响区晶粒度远大于正常基体晶粒度。这种晶间裂纹是熔合线附近过热区再次焊接时被加热到高温,虽然温度尚未超过母材金属的液相线,但晶界的低熔点化合物已发生熔化,在晶界形成液膜,降低晶间的结合强度,在焊接应力的作用下导致的裂缝[8-9]。在一定程度上也证明2 次收弧进一步恶化该热影响区域的组织及性能。

现代战斗机都为高超音速飞机,动力装置采用涡喷、涡扇型发动机,因而机体振动较强,尤其是起飞着陆时机体振动更强,导致固定在其上的导管发生振动。维修中也常常发现导管的固定卡箍松动及振落现象,这样就会引起导管更强烈的振动而损伤[10]。检查发现,直管装配卡箍部位的漆层已被严重破坏磨损,露出导管金属色,说明导管在使用过程中与配套卡箍存在相对往复运动,卡箍的支撑作用减弱也会导致局部振动应力增大,诱发导管疲劳失效。

结合导管的安装使用情况,发动机工作中,未被卡箍有效固定的供油导管受较大振动载荷作用,在较粗糙的接嘴焊缝根部形成的应力集中处产生疲劳裂纹源,进而疲劳扩展,扩展到一定深度与内表面烧穿区焊瘤边缘的焊接微裂缝贯通,导致供油导管漏油。

3 改进措施

奥氏体不锈钢焊接时应选用小电流、快速焊来减少单位长度的输入热量,即减小线能量。采用较小的焊接线能量可降低熔池温度,减少偏析的量;可减少熔池金属,从而降低结晶凝固时的应变量;减少线能量,有利于减少粗大枝晶的形成等,这些都是有利于降低裂纹敏感性的。在多层焊时,为使奥氏体不锈钢的高温停留时间尽量短,以防其晶粒长大,要等前一层焊缝冷却后再焊接次一层焊缝。根据实际裂纹分布和焊道对应力的影响[11]。通过改进焊接路径和焊道形态,沿着一个方向焊一圈,降低起弧、收弧次数,并调整焊条角度、焊接电流、运条方法,严格控制焊接规范参数,进而改善接头组织和焊缝形态,同时增加对内侧烧穿焊瘤情况的检查,保证焊缝质量。

飞机上液压等导管大都采用卡子、卡箍固定,卡箍安装位置对管子固有频率有影响,不能随意变动[12];因此,针对此次疲劳破坏的应力特点,通过调整并严格控制导管与卡箍的配合间隙和紧度,避免服役过程由于发动机的振动作用而引起两者之间的相对往复运用,从而降低振动应力对油管影响。

根据以上建议,制造部门对焊接工艺进行优化,减少起弧、收弧次数,降低焊接电流,并采用内窥镜对内表面的焊接烧穿现象进行严格检查、控制;装配部门对装配指令进行调整,在安装导管时调整其与卡箍的配合方式,使得两者之间存在一定的预紧力,杜绝两者之间的相对运动,降低振动应力的作用。采取上述措施后,取得了良好的效果,到目前为止未发现类似问题的发生。

4 结论

1)未被卡箍有效固定的供油导管受较大振动载荷作用,在较粗糙的接嘴焊缝根部应力集中处萌生疲劳裂纹,进而疲劳扩展与内表面烧穿区边缘的焊接微裂缝贯通导致导管焊缝漏油。

2)焊接2 次收弧叠加时的焊条角度、焊接电流、运条方法等运用不当,造成一个区域的材料多次经历加热、熔化、冶金反应和凝固结晶4 个过程,引起材料综合性能的下降;同时,焊缝局部焊穿、表面与截面形态不良也促进疲劳开裂的发生。