航空发动机零件疑似裂纹的分析鉴定

2020-10-12滕跃飞孙智君

滕跃飞 , 彭 霜 , 李 佳 , 孙智君

(中国航发商用航空发动机有限责任公司,上海 110016)

0 引言

零件的质量检验是确保零件符合设计要求、不发生早期失效的重要手段,其中无损检测不损坏零件,特别适用于成品零件的全面检查[1]。随着航空发动机性能需求逐渐提高,新的零部件设计与制造的技术不断被开发和应用[2],相应的检验手段也不断丰富、设备精度不断提高,以满足更大范围、更高精度的检验需求,比如纳米级的工业CT 可以检测局部几十nm 的缺陷[3]。无损检测发现缺陷后,若需要进一步确定缺陷的性质,可辅助采用其他手段。例如以显微镜形貌分析为主的金相分析技术,可直接观测缺陷,作为无损检测的补充,可以获得疑似缺陷的实质、缺陷尺寸等信息[4],推测产品不合格的原因,并提供处理建议。

航空发动机对零部件质量要求更加苛刻,对于大部分零件特别是关重件,裂纹为不可接受的缺陷,当无损检测发现裂纹,一般直接判为废零件[5]。因为初始裂纹的存在极大的降低零件使用寿命,使之发生早期断裂。例如某燃气涡轮起动机减速器超越离合器弹簧大修后检查发现3 处断裂,分析认为冲压成型时R 转接外圆处产生原始裂纹损伤,在后续磨合试车中应力作用下发生过载断裂[6];但在零件质量日常检验,特别是产品研制试验阶段,难免会在检验中出现缺陷显示按照已有标准无法准确判断的情况,给检验人员带来疑惑,甚至可能造成漏检或误判,影响零件质量的判定结果。根据无损检测的原理,一些使零件几何形状和物理性质不连续的非裂纹特征,可能在检测中产生与裂纹相同的表象,即疑似裂纹或者称为裂纹假象。如SWRCH18A 冷敏钢拉拔过程中,轧辊辊环表面横向裂纹遗传至线材表面形成辊印,在检验过程中表现为疑似裂纹[7];某火箭弹射座椅配套动力机构撞针体存在划痕,在检验中表现为疑似裂纹[8];1Cr15Ni4Mo3N 不锈钢螺栓呈带状分布的残余奥氏体在磁粉检测中呈现疑似裂纹[9];30CrMnSiA 钢撞针体初始折叠缺陷在检验中呈现疑似裂纹[10]等案例。

目前,疑似裂纹的鉴定和处理主要凭借技术人员的经验,未见系统性地归纳整理或指导性文件,不利于技术的积累,也不利于检验技术的创新。本研究介绍航空发动机零件出现的疑似裂纹的几种类型,初步总结在目视检查和无损检测中可能判断为裂纹的常见假象及鉴定方法。

1 疑似裂纹的主要类型

1.1 较深机械加工刀痕产生疑似裂纹

较深的机械加工刀痕一般因加工参数不合适导致,在零件表面产生较深的凹陷区域,这些区域在荧光检测过程中会残留少量荧光液,使零件产生荧光显示,产生疑似裂纹。

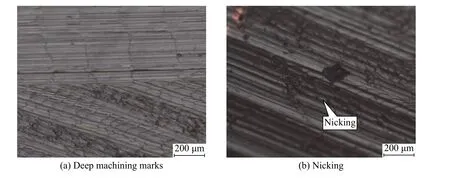

某机匣在外厂某地面设备加工车间进行试制,开展车、铣加工后,荧光检测发现部分区域有荧光显示,怀疑存在裂纹。机匣暂不可解剖,采用金相复型技术对产生荧光显示的表面区域进行观察。可见机匣表面存在着明显加工的刀痕,刀痕也呈现出周期性变化的特征(图1a)。部分位置存在啃伤痕迹(图1b)。刀痕和啃伤相对于裂纹而言,深度浅、开口宽,因此在荧光检测中,缺陷产生荧光显示与正常裂纹荧光显示的形貌不完全相同。

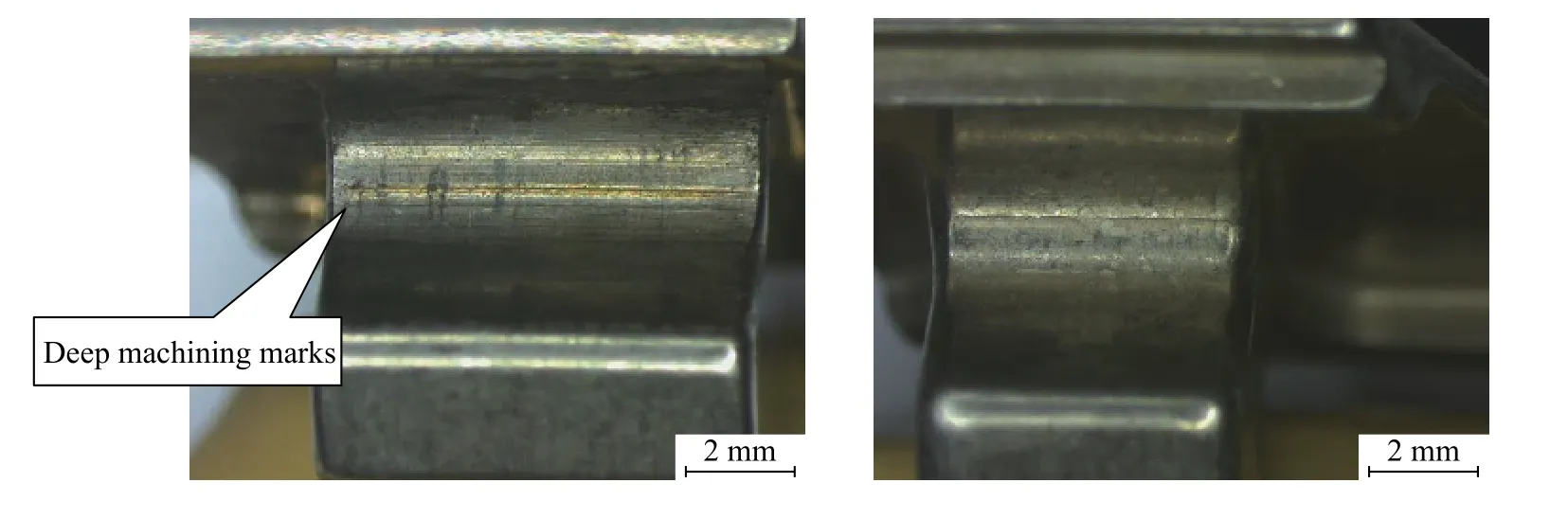

某发动机试验后分解,无损检测发现压气机部分转子叶片榫头有线性荧光显示,怀疑有裂纹。在显微镜下逐个观察各叶片榫头,可见榫头横向痕迹,深浅不一,为较深的机械加工痕迹(图2)。

另外,从工艺角度而言,加工车间的航空零件加工经验不足,且零件在试制阶段,加工参数需要进行试验调整,容易导致加工参数不甚合理,比如最终加工的工序采用较大的进刀量、切削深度等,导致加工痕迹过大,残留荧光液出现疑似裂纹。

图 1 机匣疑似裂纹覆膜形貌Fig.1 Replicas show of suspected crack of casing surface

1.2 磨痕产生疑似裂纹

磨痕主要包括转静子碰磨产生的干涉磨痕,修磨、打磨产生的磨痕及表面折叠褶皱,这些磨痕存在材料的不连续,且在荧光检测过程中会容易残留荧光液,使零件产生荧光显示,产生疑似裂纹。

2 批高温合金压气机叶片在试验后分解,进行荧光检测,发现叶片叶尖顶面有荧光显示,怀疑有裂纹。采用体视显微镜观察叶片叶尖顶面,可见叶尖顶面存在明显的刮磨痕迹,叶尖部位附近均出现氧化变色。叶尖刮擦形成小平面,表面存在摩擦沟槽,叶尖叶盆侧有金属堆积,部分堆积金属存在剥落现象(图3)。调查工艺及试验过程,发现叶尖在装配过程中经历过修磨叶尖间隙的工序,另外试验过程中,叶片叶尖与配合封严之间产生刮磨,进一步观察叶尖顶面形貌,根据磨痕方向及深度,可见叶尖修磨与叶片刮磨对应的痕迹。叶尖修磨沿叶身方向,痕迹相对较浅,刮磨痕迹沿叶片转动方向,痕迹深浅不一,部分痕迹相对较深。这些磨痕较深,在荧光检测过程中会残留少量荧光液,使零件产生荧光显示,并非存在裂纹。

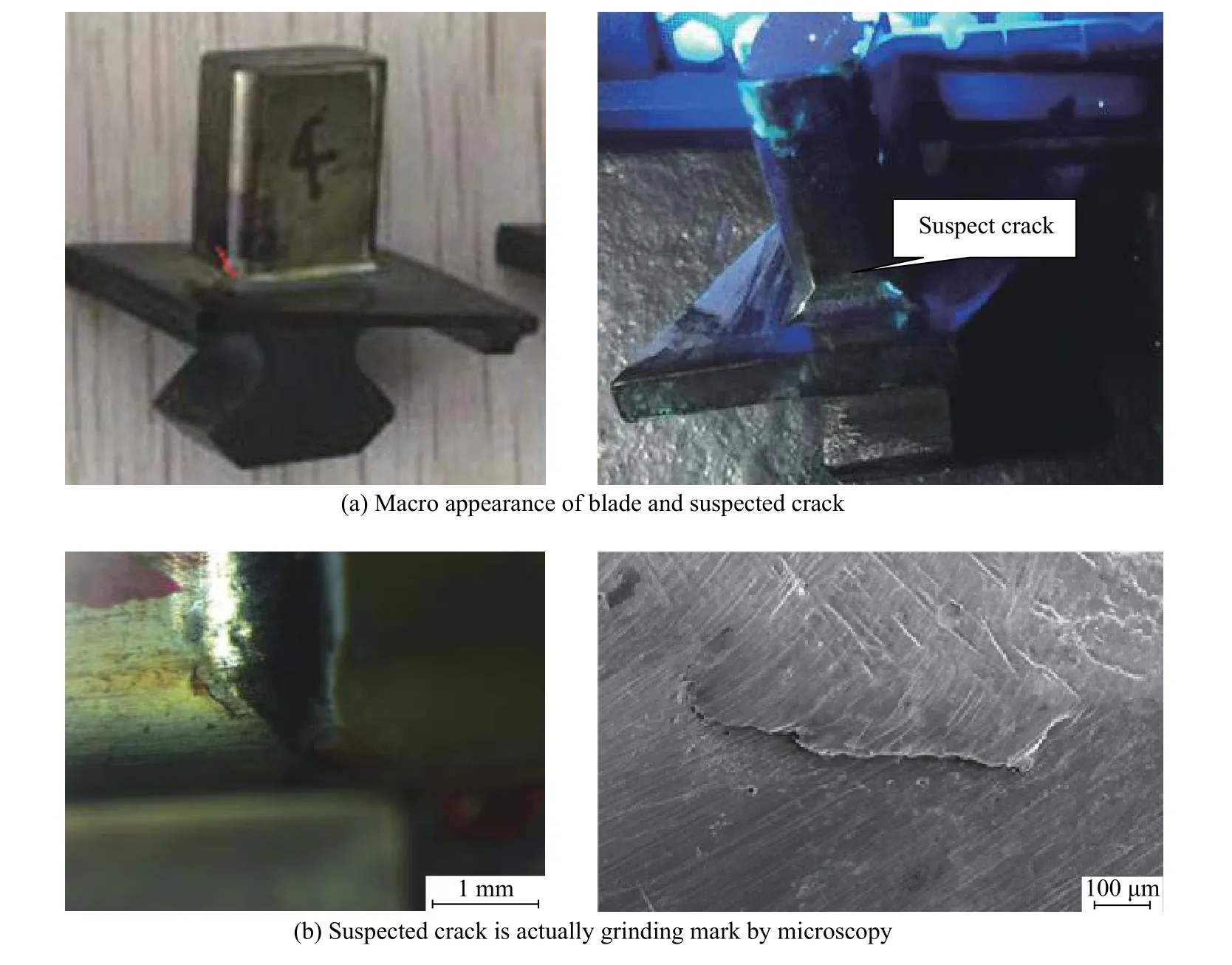

某试验配重叶片在荧光检测过程中发现叶片根部荧光显示,怀疑有裂纹。配重叶片外观形貌及无损检测荧光显示结果见图4a。采用体视显微镜和扫描电镜观察叶片叶根附近。可见荧光显示处存在明显的抛修打磨痕迹,打磨痕迹呈线性分布(图4b)。这种显示不是裂纹,是配重叶片抛修打磨时金属剧烈流变,各区域变形速率不一致导致表面出现褶皱,或原有表面毛刺变形与基体贴合产生的。

图 2 叶片榫头较深的加工痕迹Fig.2 Deep machining marks on tenon of the blade

图 3 压气机叶片叶尖磨痕典型形貌Fig.3 Typical appearance of wearing marks on compressor blade tip

1.3 附着物产生疑似裂纹

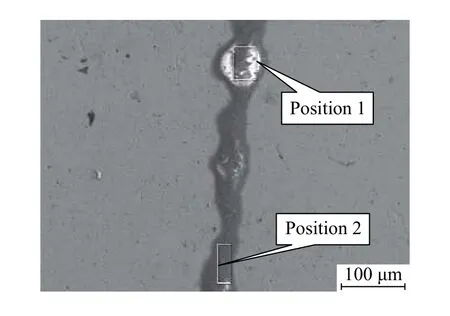

某发动机试验后,分解无损检测发现压气机部分转子叶片榫头有线性荧光显示,怀疑有裂纹。在显微镜下逐个观察各叶片榫头各个表面,痕迹沿叶片高度方向,微观观察可见附着物形貌,并存在熔化特征,部分痕迹顺叶片转接R 延伸后又重新沿高度方向流淌,微观可见附着物沿零件表面加工痕迹有不同长度的渗透、即疑似裂纹的两侧出现毛刺(图5)。采用扫描电镜能谱分析该位置,形貌及成分如图6、表1 所示,可见线性显示位置附着物含特征元素Cd 较多。根据调查,叶片榫头使用润滑脂,叶片服役后,润滑脂受热熔化,残留物附着在叶片榫头,并在叶片转动时因离心力作用沿竖直方向流淌或顺转接R 延伸。微观形貌符合润滑脂残留特征,且该润滑脂含Cd 元素,能谱分析结果可进一步证明附着物为润滑脂熔化后残留。这些残留物熔化附着,在荧光检测中无法清理干净,其表面龟裂、不致密,吸收荧光液出现线性显示。

1.4 表面涂镀层凹凸不平产生疑似裂纹

零件表面的涂镀层凹凸不平或加工质量较差时,也会导致材料不连续,形成疑似裂纹。

某O 型钢质工装吊环在使用一段时间后,进行磁粉检测,发现吊环某些位置存在显示,怀疑有裂纹(图7)。在显微镜下观察吊环表面存在疑似裂纹的区域,可见吊环表面存在镀层,且镀层不光滑,部分表面出现龟裂和较深的凹凸不平(图8),在无损检测过程中产生显示。另一方面,出现疑似裂纹的位置并不是吊环受力大的区域。通过这两点可以判断,吊环出现的显示不是裂纹,而是表面镀层缺陷。从另一个角度,该工装吊环的选材和使用工况决定其存在也容许轻微的损伤和缺陷,不宜使用灵敏度过高的手段和参数来检验工装的质量。

图 4 叶片及疑似裂纹外观和裂纹微观形貌Fig.4 Blade and suspected crack appearance and crack micro-morphology

图 5 疑似裂纹微观显示为附着物特征Fig.5 Suspected cracks show attachment appearance by microscopy

2 疑似裂纹的分析鉴定方法

在无损检测和目视检查等检验工作中,应注意分辨疑似裂纹为真实裂纹或假象,以免出现漏判或误判。特别是对于零件服役中的周期检验,即因载荷作用产生的裂纹,应注意以下几种情形发现的疑似裂纹很可能为假象:

1)在零件不受力或受力较小的区域出现的裂纹。

2)裂纹形态、走向与应力方向不一致,如等轴晶叶片榫头出现纵向裂纹,叶身裂纹不沿振动节线、裂纹沿长度方向突然弯曲、转向等等情况。

3)多条裂纹在同一区域聚集,一般而言,单纯因载荷产生的裂纹在一个小区域内应只有1 条,只有在腐蚀或老化裂纹、低熔点金属脆致裂纹、热应力裂纹等情况下,才会在一个小区域出现多条裂纹。

图 6 附着物电镜形貌Fig.6 SEM and EDS analysis of the attachment

出现疑似裂纹时,可通过微观观察、工艺验证等手段分析鉴定疑似裂纹为真实裂纹或裂纹假象。鉴别过程应尽可能少破坏、不破坏待测零件。常用分析鉴别手段及主要分析内容初步总结如下:

1)光学显微镜观察:使用便携式显微镜、体视显微镜观察疑似裂纹区域。其优势在于方便操作,放大倍数从几倍到几百倍,可以涵盖一般分析需求,并可以分辨颜色信息,且在观察过程中,可借助黑光手电等工具辅助定位疑似裂纹。使用显微镜观察记录疑似裂纹区域的微观形貌,包括痕迹深浅、有无附着物和外来物、零件表面状态等。

2)电子显微镜观察及能谱分析:当零件尺寸合适时,可以使用扫描电镜观察疑似裂纹区域的形貌特征。电子显微镜与光学显微镜相比,具有放大倍率高、图像分辨率高、景深大、保真度好等优点,可以清楚地获得几十至几十万倍的零件局部细节形貌,且对于粗糙不平、有一定高差的零件表面也可以获得质量相当好的形貌图像[11],使得从形貌判断疑似裂纹受主观因素和经验的影响更小,结果更有说服力。另外,目前一般电子显微镜都配有能谱分析附件,可以进行微区成分分析,确认材料表面是否存在附着物、涂镀层及腐蚀产物等。

表 1 附着物能谱分析结果(质量分数 /%)Table 1 Results of energy spectrum analysis of the adhesive(mass fraction /%)

图 7 磁粉检测疑似裂纹(黑光灯照明形貌)Fig.7 Suspected crack by magnetic particle inspection (black-light graphs)

图 8 疑似裂纹对应的显微镜形貌显示镀层凹凸不平和局部开裂Fig.8 Suspected cracks show uneven surface and local cracking of coating by microscopy

3)修磨验证:当怀疑裂纹为表面加工缺陷、涂镀层等造成的假象时,可用砂纸或细砂轮少量修磨疑似裂纹表面,再重新检验和观察,确认疑似裂纹是否仍然存在于原始位置、形态是否改变。

4)其他手段:根据具体情况,可综合利用各类分析手段,如检查材料组织和微区成分、大型零件复型观察、硬度测试、便携式能谱分析、残余应力测试等,必要时可开展工艺试验复现零件裂纹状态。

针对本研究总结的较深的加工刀痕、碰磨与修磨、附着物、表面涂镀层开裂等裂纹假象,与真实裂纹的区别即鉴定方法如下:

1)较深的加工刀痕、碰磨与修磨痕迹产生的假象,微观上比较平直,部分呈现规律性分布,与该零件加工所采用的工艺过程存在对应关系,在疑似裂纹的两端和深度方向底部较钝,可以隐约或清晰地观察疑似裂纹深处的形貌特征。

2)起始于表面或近表面的真实裂纹,其最深处的深度一般为裂纹在表面显示长度的1/3 左右,而裂纹假象一般仅存在于浅表面区域,且与疑似裂纹的长度无关;因此,一般而言,较深的加工刀痕、碰磨与修磨痕迹等表面缺陷造成的疑似裂纹会被修磨去除,而真实的裂纹不会因表面少量修磨而消失。即可以通过修磨来进一步确认较深的加工刀痕、碰磨与修磨痕迹产生的假象。

3)附着物产生的疑似裂纹最典型的特征是疑似裂纹微观为凸起而不是凹陷,当通过肉眼不易分辨凹凸时,可以通过疑似裂纹较宽、裂纹两侧有沿表面渗透的毛刺等特征,并确认该零件能接触到附着物。

4)表面涂镀层开裂产生的疑似裂纹,其微观形貌一般呈现龟裂特征,表面涂镀层可见明显凹凸不平,且在其他区域也能观察到类似的疑似裂纹。分析表面涂镀层疑似裂纹时,应特别注意基体材料和镀层材料,当材料较软、延展性好,出现真实裂纹一般伴随着明显的塑性变形,比较容易分辨;当材料较硬时,出现真实裂纹不容易分辨,且表面微裂纹容易在后续使用过程中引起零件本体断裂,应采用电镜观察、修磨验证等更进一步的分析手段,准确分析疑似裂纹的性质。

通过以上几类疑似裂纹的鉴别方法可见,零件结构、制造工艺、受力状态、使用工况、维修历史等信息的调查至关重要。将零件信息与分析结果相结合,解释疑似裂纹的形貌、位置,综合判断疑似裂纹的性质,方能达到准确鉴定疑似裂纹的目的。特别是当分析条件限制,如零件暂时不可分解、不可解剖等原因,更应关注零件信息。另外,即使鉴别出疑似裂纹为假象,也应评估其对零件性能的影响,例如较深的机械加工痕迹也是促进裂纹萌生的因素[12]。根据零件价值、后续使用要求,综合判断零件能否继续使用。

3 结论

1)与真实裂纹相比:较深的加工刀痕、碰磨与修磨痕迹产生的疑似裂纹呈一定规律性分布,在疑似裂纹的两端和深度方向底部较钝、可以隐约或清晰地观察疑似裂纹深处的形貌特征,且可以通过表面修磨去除;附着物产生的疑似裂纹一般较宽、疑似裂纹两侧有沿表面渗透的毛刺等特征;表面涂镀层开裂产生的疑似裂纹微观形貌一般呈现龟裂特征。

2)将观察到的疑似裂纹的信息结合零件工艺过程、使用履历等进行综合分析判断,可以确认疑似裂纹的性质,对于保证零件质量检验的准确性有一定借鉴意义。