K417G 低压涡轮转子叶片振动疲劳断裂特征研究

2020-10-12王安友刘海波祁永东

王安友 , 张 挺 , 刘海波 , 祁永东 , 王 慧 , 刘 勇

(浙江国检检测技术股份有限公司,浙江 嘉兴 314300)

0 引言

民用大涵道比涡扇航空发动机低压涡轮转子叶片材料选用国内应用较多、成熟度较高、可在950 ℃长期使用的K417G 高温合金。K417G 是在K417 合金基础上发展的镍基铸造高温合金,其密度小、塑性好、中温强度高、组织稳定性好,具有良好的铸造性能,且价格较便宜[1]。国内针对K417G 材料及其制件也做了大量研究和报道,如晶粒尺寸和晶粒组织结构对其持久性能的影响,涡轮导向叶片的组织性能及热疲劳损伤机理分析,热障涂层对高温低周疲劳行为的影响等[2-4],但针对K417G 低压涡轮叶片振动疲劳性能及疲劳断口特征的研究鲜有报道。

实际工况下,涡轮转子叶片除了要承受机械离心力及其弯矩、气动力及其弯矩、热负荷外,还要承受强迫振动或自激振动引起的共振、喘振、颤振等载荷[5]。如果激振力的频率与叶片某阶振型的固有频率相等或接近,叶片便会共振,从而引发叶片裂纹或断裂[5-6]。疲劳失效是涡轮叶片中最常见的一类失效[7-8],往往都与振动有关。与常规的疲劳不同,振动疲劳试验是指合金和构件在承受振动、冲击、噪声等动态交变载荷时,激励频率分布与结构固有频率相近,使结构产生共振导致的疲劳破坏现象[9]。本文系统研究振动疲劳导致航空发动机低压涡轮转子叶片开裂的裂纹形态、分布及其断口特征和形成机理,对工程化应用中发动机维护和排故具有借鉴意义。

1 试验方法

低压涡轮转子叶片采用熔模精密铸造成型,铸态下使用,叶身表面渗Al-Si。将成品叶片安装于振动试验台上进行试验,振动频率控制在80~150 Hz的变频期间,温度为20 ℃。振动试验结束后,采用荧光探伤检查叶片,选取存在裂纹的101 件低压涡轮转子叶片作为研究对象,详细检查和记录每件叶片裂纹的出现位置、形态、尺寸等基本信息。把叶片一端固定,沿着裂纹走势用榔头敲击自由端将其顺势打开,人为打开断口时应避免对其造成二次损伤,断口打开后用超声波清洗仪进行清洗,针对经荧光渗透检查过的断口,使用丙酮清洗相比酒精效果更佳。采用日立扫描电镜S3400N对每件叶片断口及源区外表面进行宏微观观察。

2 试验结果与讨论

101 件开裂叶片中,约有85 件源区未发现铸造缺陷及表面缺陷,有16 件源区存在疏松。源区无缺陷的叶片裂纹均为横向裂纹,大多位于叶根或其附近进气边前缘,只有少数几件叶片裂纹位于叶根附近排气边尾缘。裂纹主要集中在叶根或其附近位置,主要原因可能与该处受到的振动应力最大有关,同时还可能与该处受到的离心应力及其弯矩最大有关。李佳佳等[10]对K417G 整体叶盘叶片开裂原因进行分析,结果表明,无论是一阶振动还是三阶振动,其最大振动应力均分布在叶根附近。源区存在疏松的叶片裂纹位置在叶身上随机分布,均为横向裂纹。

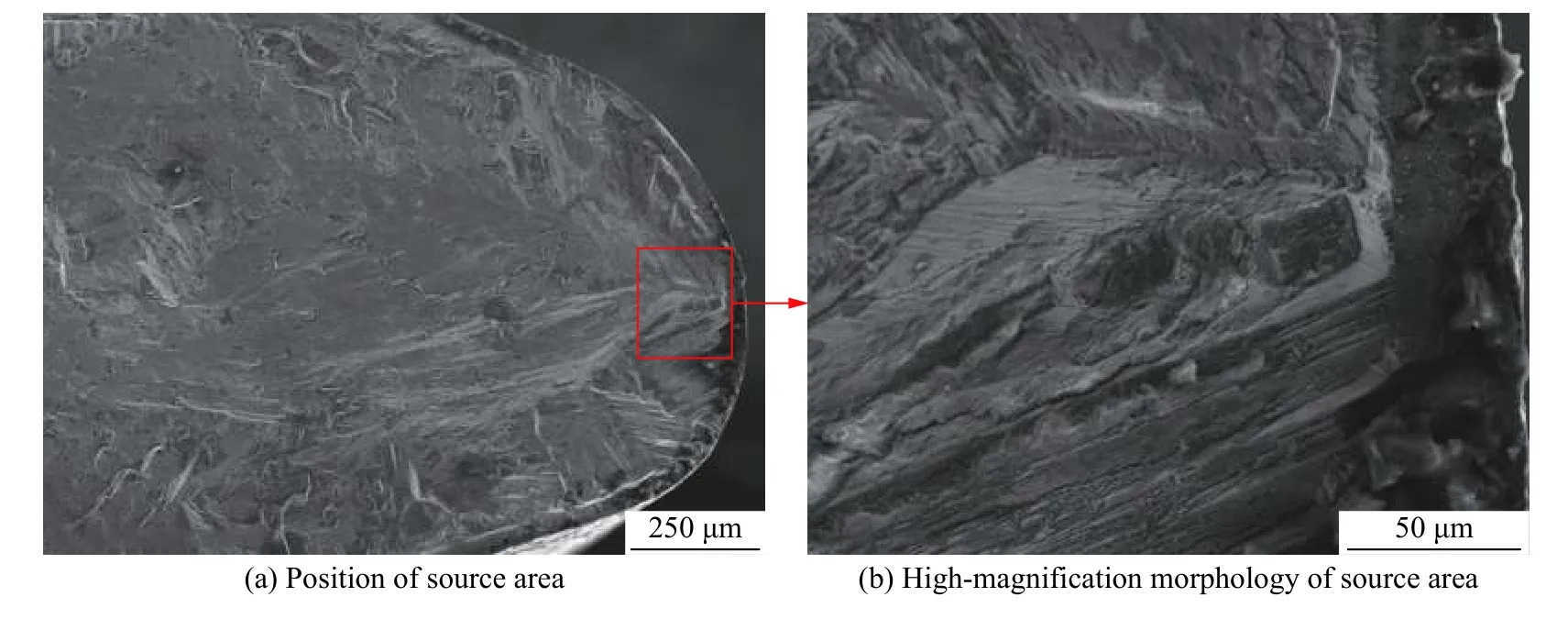

图1 为典型振动疲劳断口宏观形貌特征,从形貌上看大致可将其分为3 个区域,即源区、第Ⅰ阶段扩展区及第Ⅱ阶段扩展区。其中:第Ⅰ阶段扩展区断口不平整,呈现多个以一定角度相互连接的小刻面,每个刻面与叶片径向大致呈45°,2 个相互连接的刻面夹角接近90°,这与DD6 单晶高温合金常温振动疲劳断口特征相似[11],小刻面为类解理小平面,每个小平面均由裂纹严格按照晶粒内的{111}滑移面扩展形成,当其与晶界相遇时会略微改变位向,显示出平坦、光滑和强反光能力等特征[11-13];第Ⅱ阶段扩展区断口平整,与叶片径向垂直。

图 1 振动疲劳断口宏观形貌Fig.1 Macroscopic appearance of vibration fatigue fracture

2.1 源区特征

对于无明显缺陷的叶片,裂纹均起源于进气边前缘渗层表面,呈单点源特征,源区渗层断面和基体断面之间存在明显的分界线,形貌特征也存在明显差异,渗层断面平整,未见滑移特征,基体断面可见滑移台阶和锯齿状断面[12](图2),这些相互平行或交叉的滑移台阶或锯齿状断面均起始于基体和渗层的结合界面。从渗层的断口特征分析,裂纹在渗层的扩展机制与基体不同,渗层上的裂纹扩展严格与正应力方向垂直,说明其主要是由于正拉应力的作用。此外,在源区(渗层)外表面存在横向细小裂纹(图3 中箭头所示),从尺寸上判断,这些细小裂纹仅限于渗层深度内,未扩展至基体深度。由此可见,叶片受到振动应力、离心应力及其弯矩作用,首先在渗层表面起裂,在主要受正拉应力(离心力)的作用下,沿与作用力垂直方向往基体扩展。

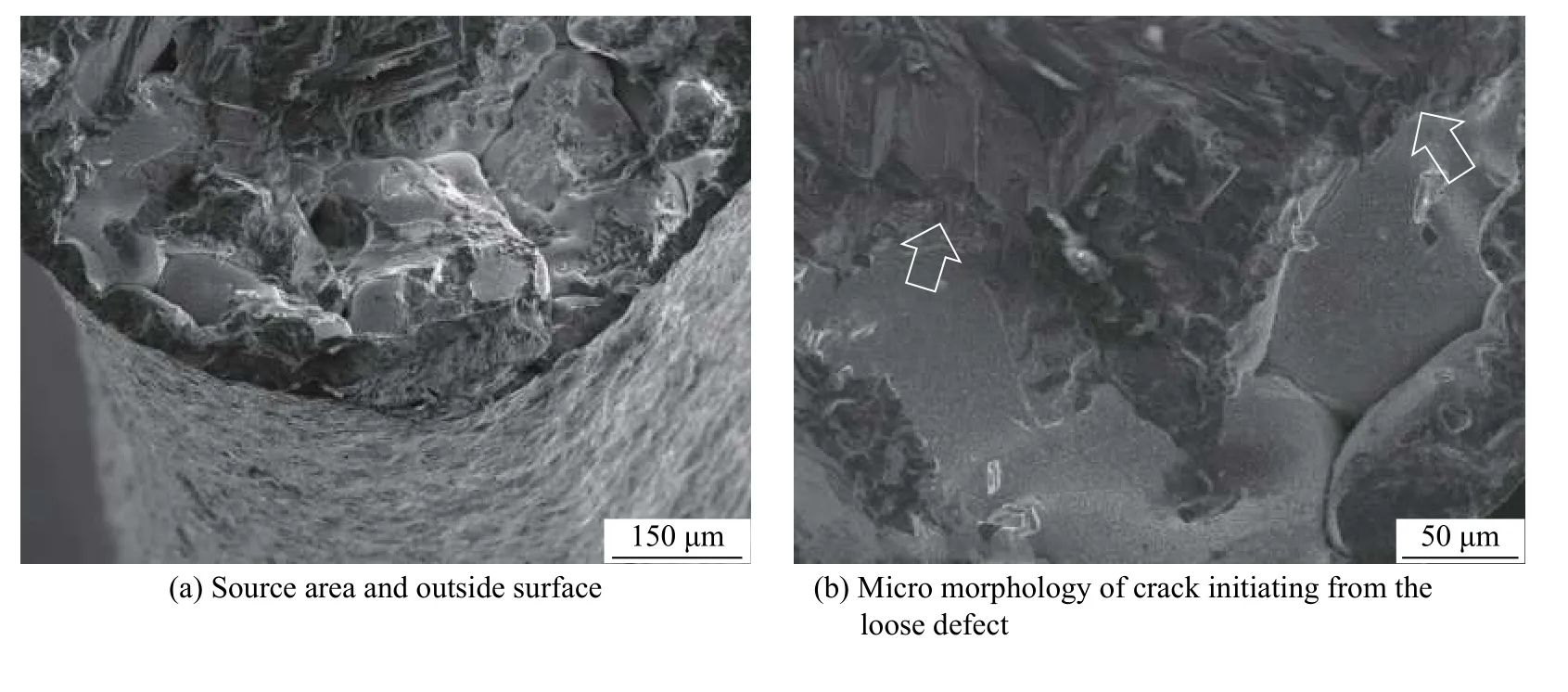

图4 给出源区存在疏松的断口微观形貌特征,从图上可以看出,裂纹起始于疏松边缘,源区外表面未见横向微裂纹,可见锯齿状断面滑移特征(图4b 箭头处)。

2.2 第Ⅰ阶段扩展区特征

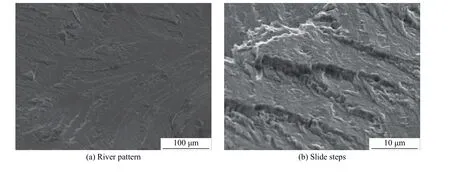

统计分析101 件振动疲劳断口形貌特征发现,第Ⅰ阶段扩展区明显,说明这一阶段得到充分发展。从图5 可以看出,第Ⅰ阶段扩展区的断口特征主要为河流花样和滑移台阶。该特征符合K417G 这种面心立方晶系的镍基高温合金材料,而对于体心立方晶系及密堆六方晶系材料,这一阶段的断口区极小,又因断面之间相互摩擦等原因,使得这个区域的显微特征难以分辨[12]。

图 2 断口源区形貌Fig.2 Micro morphology of fracture source area

图 3 源区及外表面微观形貌Fig.3 Micro morphology of source area and outside surface

图 4 断口源区疏松微观形貌Fig.4 Micro morphology of loose defect at fracture source area

第Ⅰ阶段扩展区由于主要受到切应力的作用,裂纹严格按照晶粒内{111}滑移面扩展,使得这种宏观上表现为反光小刻面、微观上呈河流花样和滑移台阶的类解理小平面,成为K417G 高温合金振动疲劳扩展初期的典型特征。合金材料在高频振动疲劳载荷(切应力)作用下,裂纹前端的滑移面产生反复滑移运动,这种滑移运动使滑移面的原子结合力弱化,当这种弱化效应足够大时,在低的正应力下产生局部的应力断裂,出现疲劳扩展第一阶段[11-12]。这一阶段中,裂纹尖端的范性钝化量较小,压缩应力条件下裂纹端部产生的“折摺”量也不大;因此,在第Ⅰ阶段中一般不出现疲劳条带[11]。由于扩展第一阶段的扩展速率极低,所以裂纹呈现一种结晶学形态[14]。

图 5 第Ⅰ阶段扩展区滑移特征Fig.5 Slip characteristics at the first-stage expansion zone

2.3 第Ⅱ阶段扩展区特征

101 件振动疲劳断口均存在第Ⅱ阶段扩展区,但这个阶段形成的断口形貌特征与第Ⅰ阶段不同,主要表现为宏观上断面平整,与叶片径向垂直,微观上可见细密的疲劳条带特征(图6)。

图 6 第Ⅱ阶段扩展区疲劳条带特征Fig.6 Fatigue stripes at the second-stage expansion zone

断口上表现出来的宏微观特征差异,主要是因为裂纹扩展机制与第Ⅰ阶段不同,上一阶段扩展结束后将改变方向,沿着与正应力垂直的方向扩展。此时,正应力对裂纹的扩展产生重大影响,这就是疲劳裂纹稳定扩展的第Ⅱ阶段。在断口上能观察到细密的疲劳条带,说明这个阶段裂纹前端及其局部区域均处于张开型平面应变状态[12],部分区域的条带间距不足1 μm,说明振幅不大,振动应力较小,裂纹扩展速率较慢。

3 结论

1)K417G 低压涡轮叶片振动疲劳断口分为疲劳源区、第Ⅰ阶段扩展区和第Ⅱ阶段扩展区,裂纹萌生于叶根附近进气边前缘或排气边尾缘表面、或叶身随机部位的近表面疏松缺陷。

2)第Ⅰ阶段扩展区发展充分,宏观上表现为与叶片径向呈45°的沿特定晶体学平面扩展的多个反光小刻面,微观上呈现锯齿状断面、河流花样和滑移台阶的类解理特征。严格按照晶粒内{111}滑移面扩展是镍基高温合金振动疲劳第Ⅰ阶段扩展区的变形机制,断口上的类解理扩展平面及微观上的河流花样、滑移台阶等是镍基高温合金振动疲劳的主要特征。

3)第Ⅱ阶段扩展区断口平整,与叶片径向垂直,断口上可见间距不足1 μm 的细密疲劳条带,是K417G 镍基高温合金振动疲劳的典型特征。