提升气井不动管柱多层压裂可靠性的质量措施

2020-10-09郭宝杉蔡萌李俊亮吴恩成

郭宝杉,蔡萌,李俊亮,吴恩成

1.中国石油大庆油田有限责任公司 采油工程研究院 (黑龙江 大庆 163453)2.黑龙江省油气藏增产增注重点实验室 (黑龙江 大庆 163453)

0 引言

气井不动管柱多层压裂工艺管柱结构主要由安全接头、水力锚(或Y444压裂生产封隔器)、带滑套的导压喷砂封隔器(或Y341平衡压裂封隔器+投球滑套)等组成(图1)。该技术采用多级封隔器封隔压裂层段,通过水力锚(或Y444压裂生产封隔器)实现管柱锚定,投球打开相应层位的滑套实现多层压裂,压裂后直接返排试气[1-3]。该油管压裂工艺能够有效地保护生产套管且工艺简单,目前已成为大庆油田深层气开发的主体技术。

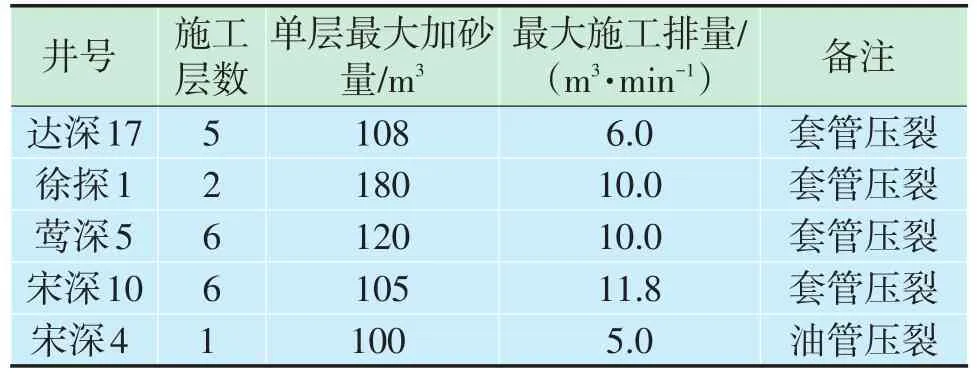

深层致密气开发及天然气老井改造需要体积压裂才能实现储层的有效动用,要求耐温170~200℃、承压差90 MPa、单层加砂100 m3、施工排量6~7 m3/min(表1),现有的不动管柱多层压裂技术仅能耐温150℃、承压差70 MPa、单层最大加砂80 m3、最大排量5 m3/min。超高温、超高压、大砂量及其在定向井中的拓展应用对整个工艺及工具的可靠性提出了更加严格的要求。基于此,从工具设计、工具加工检验及现场施工3个方面提出质量控制措施,旨在提升整个工艺技术的可靠性,保证压裂施工改造效果。

图1 气井不动管柱多层压裂工艺管柱结构

表1 致密气储层单层最大加砂量和最大施工排量统计表

1 工具设计质量控制措施

1.1 设计核心工具大砂量导压喷砂封隔器的设计

针对现有压裂封隔器加砂量少、排量低、耐温承压性能不够等技术问题,设计大砂量、大排量、高性能导压喷砂封隔器,能够满足耐温170℃、承压差90 MPa,单层加砂120 m3。

更改中心通道内置节流嘴结构为侧壁节流坐封结构(图2),工具最大过砂内径由40mm增至49mm,相同压降下排量提高20%,压裂段数由6段提升至8段。

图2 大砂量导压喷砂封隔器结构改进示意图

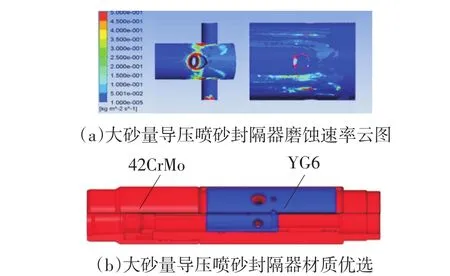

原始导压喷砂封隔器本体采用调质40Cr材料,压裂后工具起出磨损严重,单层最大加砂80 m3,不能满足致密气体积压裂要求。更改导压喷砂封隔器本体采用高强度42CrMo材料,磨蚀严重区域采用硬质合金YG6材料(室内实验该材料在120 m3砂磨蚀后壁厚减薄0.1 μm),同时利用Fluent软件数值模拟大砂量导压喷砂封隔器磨蚀速率(图3),工具单层加砂量达120m3,室内实验工具承压差达90MPa。

图3 大砂量导压喷砂封隔器磨蚀速率及材质优选

原有封隔器胶筒采用改性氢化丁腈材料,最高耐温150℃,承压差70 MPa,无法满足致密气压裂时温度压力指标要求。改进后的封隔器胶筒采用“全氟醚+特种改性氟橡胶”材料(该材料通过NOR⁃SOK M710测试[4]),同时胶筒上下均添加紫铜全保护和半保护结构,通过材料改进及端部保护增强后,现有封隔器胶筒满足耐温170℃、承压差90MPa。

1.2 耐磨蚀、防中途坐封的体积压裂配套工具的设计

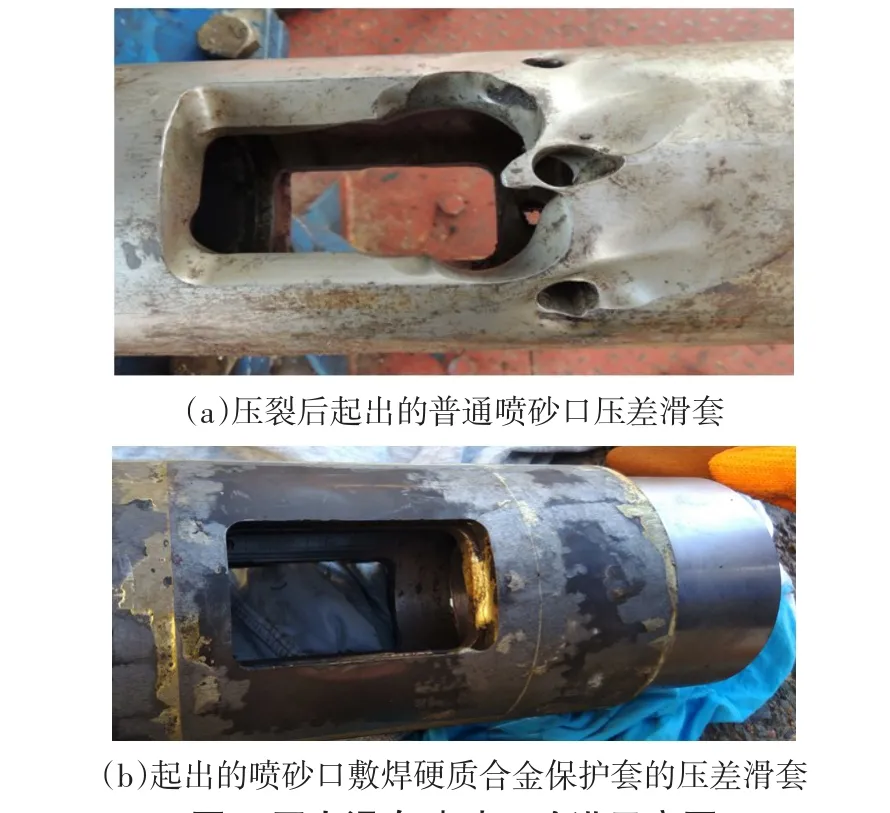

为了进一步提高目前工艺在体积压裂下的可靠性,设计耐磨蚀压裂配套工具,实现工艺管柱性能进一步提升。根据现场试验情况,工具的主要磨蚀部位集中在缩颈或者结构突变部位,一般在封隔器中心管、球座以及喷砂口等位置。基于此,在Y444压裂生产封隔器增加中心管硬质合金耐磨套、压差滑套敷焊硬质合金保护套等(图4),进一步提高工艺管柱耐磨蚀性能。

图4 压力滑套喷砂口改进示意图

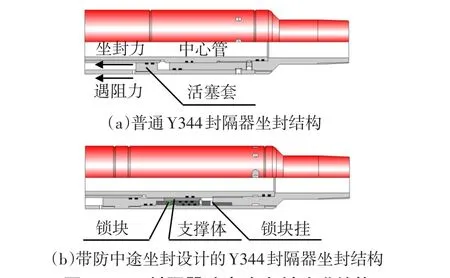

同时为了拓展工艺在定向井中的应用范围,设计防中途坐封结构(图5):在Y444封隔器中增加限位环、Y341及Y344封隔器增加限位锁块,将活塞套与中心管固为一体,改变以往由坐封销钉控制刮卡力(一般8个销钉、抗刮卡力8 t)的方式,抗刮卡力提升至24 t;压裂管串下入到位后,打压打掉支撑体,解除锁块限位,活塞套在压力作用下上行压缩胶筒,完成封隔器坐封。压裂封隔器防中途坐封设计大大提高了工具在定向井中的通过能力,确保封隔器不会因为刮卡而提前坐封,保证管串在定向井中顺利下入到位。

图5 Y344封隔器防中途坐封改进结构

1.3 大排量全通径导压喷砂封隔器的设计

为满足深层致密气压裂施工排量6~7 m3/min的实际需求,解决压裂封隔器球座级差导致排量受限的问题,研制全通径导压喷砂封隔器,投同一尺寸球即可全井压裂,进一步提高压裂施工规模。

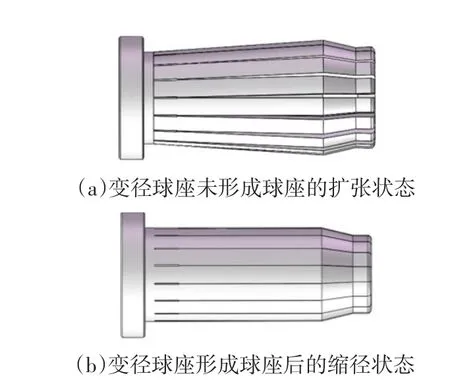

设计全通径导压喷砂封隔器(图6)通径50 mm,投入Φ49 mm可溶球即可实现全井压裂。工具具有双向两通道结构(包括坐封通道和球座通道),坐封通道连接封隔器坐封活塞缸,在中心通道投球堵塞后仍可传递压力至坐封活塞缸内保证封隔器处于节流坐封状态。球座通道将变径球座活塞缸与压裂层位的环空连接,用于传递压裂层位环空压力作用于推力活塞,推力活塞推动变径球座下行坐落在滑套上缩径形成球座。变径球座安装好后未形成球座前处于扩张状态(图7(a)),形成球座后处于缩径状态(图7(b))。

图6 全通径导压喷砂封隔器喷砂体结构图

图7 变径球座不同状态示意图

实际施工的管柱结构与图1工艺管柱Ⅱ结构相同,由Y444压裂生产封隔器+Y341压裂封隔器+多个全通径导压喷砂封隔器+压差滑套+Y341压裂封隔器+球与座等组成,压裂管柱下入到位后,所有的全通径封隔器变径球座处于扩张状态,从而实现管柱最小通径50 mm。具体的分层压裂的原理为:第1层为压差滑套,不用投球直接油管内打压即可打开滑套压裂,第1层压裂环空压力通过第1层上封全通径导压喷砂封隔器球座通道推动变径球座下行,坐落于第1层上封滑套上,缩径状态被激活形成球座;第1层压裂结束后,投Φ49 mm球坐落于被激活球座,打压开启第2层滑套,压裂施工第2层,第2层压裂环空压力再次激活第2层上封全通径导压喷砂封隔器球座,依次重复激活压裂层上封球座——投Φ49 mm球打开滑套——压裂动作,完成全井压裂,压裂段数可以达到10段以上。

2 工具加工检验质量控制措施

2.1 耐磨硬质合金件的质量控制措施

为了满足体积压裂要求,大砂量导压喷砂封隔器、安全接头、硬质合金水力锚、投球滑套、压差滑套、Y444封隔器等都有耐磨硬质合金件。作为工艺管柱最重要的耐磨部件,必须保证硬质合金硬度达到图纸设计要求。由于目前硬质合金是应用最广、也被证明是现场最有效的耐磨件,因而保证硬质合金件合格至关重要。

硬质合金件硬度用洛氏硬度计进行检测,但考虑到实际情况,如果硬度无法测量的话,现场一般通过测量硬质合金密度的方法检验。通过电子天平称重及排水法测体积来检验硬质合金件的密度,YG6的密度范围为14.2~14.7 g/cm3,在此范围为合格,经检验密度合格的硬质合金件才能用于现场。

2.2 大砂量导压喷砂封隔器的质量控制措施

大砂量导压喷砂封隔器是压裂管柱核心工具,导压喷砂封隔器中心管是封隔器的核心零件,在投球压裂中心管通道被堵塞的情况下,中心管导压通道仍可传压到3个活塞缸保证封隔器始终处于坐封状态。中心管导压通道是将压板通过特殊焊接工艺焊接在中心管主体上,然后车削至设计尺寸而成(图8)。焊接不好的通道部位易漏失、焊接温度高压板变形通道易堵塞、车削后焊口变小压板变薄通道承高压性能差,因而中心管导压通道是导压喷砂封隔器强度最薄弱部位。通过检验的封隔器中心管用于现场,可以保证导压喷砂封隔器在压裂施工中始终处于良好的工作状态,保证压裂施工改造效果。

图8 导压通道示意图

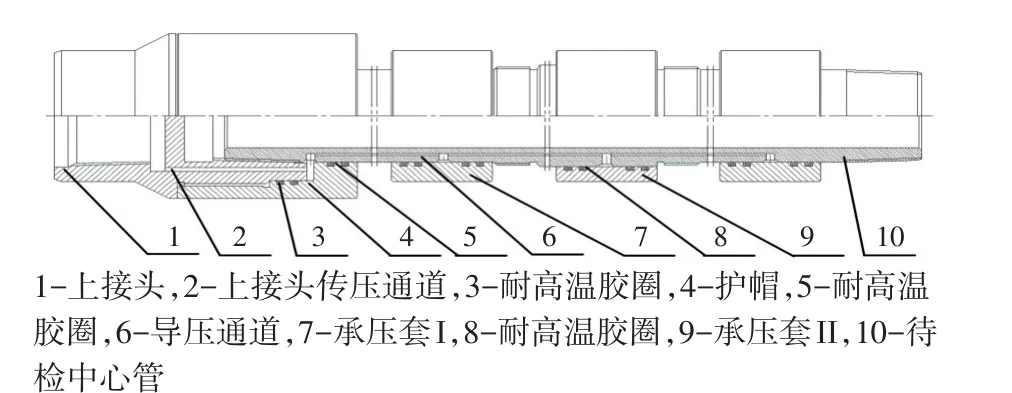

设计具备可重复使用且拆装简便的导压喷砂封隔器中心管导压通道检验装置(图9),包括上接头(连接中心管及打压头)、护帽、承压套I、承压套II。液体通过上接头传压通道进入导压喷砂封隔器中心管导压通道,按照与上接头距离由近及远依次打开承压套。打压0.6 MPa通道出液孔液体呈喷出状态即可判断通道畅通,所有承压套安装到位后,打压30 MPa、50 MPa、70 MPa、90 MPa,分别稳压10 min进行高压检验,通道畅通,高压无渗漏则中心管检验合格。截至2019年10月,共检出通道堵塞、低压渗漏、高压漏失及变形(图10)的中心管共计20根,节约成本60万元。

图9 导压喷砂封隔器中心管导压通道检验装置

2.3 压裂管柱核心锚定工具的质量控制措施

硬质合金水力锚是多层压裂工艺管柱Ⅰ的锚定工具,在满足承内压90 MPa的同时,还需测定水力锚的防上顶及抗拉锚定力达到指定压力的锚定要求[5]。

Y444压裂生产封隔器是多层压裂工艺管柱Ⅱ和Ⅲ的锚定工具,同样也需在满足承内压90 MPa的同时,满足管柱防上顶及抗拉要求:在实验室内将Y444封隔器完全坐封于139.7 mm(5-1 2")套管内,通过套管与封隔器环空在封隔器胶筒上端及下端分别打压70 MPa,封隔器无位移为合格,检验合格后才能用于现场。

图10 检验出的不合格导压喷砂封隔器中心管

2.4 核心密封件胶筒的质量控制措施

胶筒是整个管柱核心密封元件,需满足气浸及耐温承压要求后才能用于压裂施工。气浸检测的目的在于检测胶筒材质在井下高温高压气体介质环境中永久变形情况,气浸变形大的胶筒会导致施工后管柱起出困难,而且胶筒易泄漏,无法形成有效的密封,严重的甚至会导致施工失败。

加工胶筒的同时,需要同步加工相同材质的标准气浸试片[6]用于气浸检测。试片和胶筒到货后,要先进行试片气浸检验:试片悬挂在高温高压反应釜进行N2、CO2气浸检验(温度170℃、压力50 MPa浸泡16 h),要求气浸体积变形小于5%,气浸合格后才能进行油浸高温高压试验:胶筒成品在170℃高温下浸泡2 h,上下端均打压90 MPa维持20 min以上无渗漏为合格。

3 现场施工质量控制措施

3.1 压裂管柱设计方案的制定

目前不动管柱多层压裂有3种典型的管柱设计方案。

方案一(如图1工艺管柱Ⅰ):使用硬质合金水力锚作为管柱锚定元件,投球打开相应导压喷砂封隔器滑套即可压裂。该工艺管柱主要用于压裂后起管柱,但是从目前现场应用看,该类型管柱压裂后都直接生产了。优点是压裂后可以起管柱,油套联通,可以进行泡沫排水采气,缺点是套管带压,长期生产有很大的安全隐患。

方案二(如图1工艺管柱Ⅱ):兼具其余两套管柱的优点,可以压裂后直接投产,套管不带压,生产时只有1套Y444封隔器和2套Y341封隔器处于坐封状态,解封相对容易,更换管柱难度低,目前是大庆深层气直井的主体压裂工艺管柱。管柱方案设计前需要与甲方充分沟通再确定管柱方案、连接扣型等现场实际问题。

方案三(如图1工艺管柱Ⅲ):采用Y444封隔器作为管柱锚定元件,压裂层位用Y341进行封隔,投球依次打开投球滑套压裂。该工艺管柱主要用于压裂后直接进行生产,优点是压后直接生产,且套管不带压,安全隐患小;缺点是生产时所有的井下封隔器都处于坐封状态,更换管柱困难,无法进行泡沫排水采气。

3.2 模拟通井质量控制措施

气井射孔后,需进行一次模拟刮削通井,模拟通井达到要求后,才能下入压裂管柱。刮削通井主要有3个目的:①下入刮削器对射孔孔眼反复刮削3次,避免孔眼划伤胶筒,为压裂工具下入做准备;②通过下入模拟工具入井时最大长度和最大外径,判断工具是否能下入到位,是否符合压裂工具入井要求;③通过下入通井测力器测量模拟工具入井过程中的阻力,即压裂工具下入过程中可能的最大刮卡力。

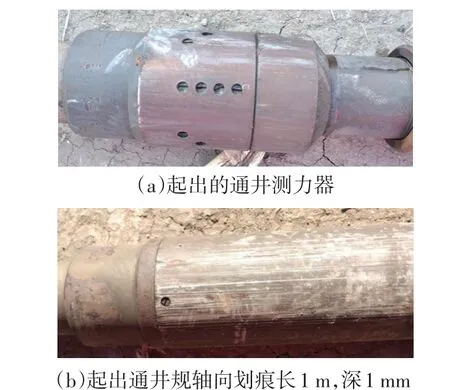

实际通井刮削前,先要根据钻井三开实测井眼轨迹数据,计算工具的通过性能[7],为压裂管柱设计提供参考,然后再刮削通井,刮削通井测力管柱自下而上包括:刮削器+普通EUE油管2根+Φ116 mm通井规2个+通井测力器+普通EUE油管若干。模拟工具由两个Φ116 mm通井规(压裂工具外径Φ114 mm)直联,总长度4 m,模拟压裂工具的下入情况。通井测力器设计4排测力销钉(M10小径Φ6 mm钢钉自下而上2个、4个、6个、8个,测量遇卡力依次为2 t、4 t、6 t和8 t),测力器与2个通井规直联,可以直接测定模拟工具下井时的刮卡力。起出通井管柱后,需要检查通井测力器销钉被剪断几排,从而判断刮卡力大小。随后检查2个通井规表面是否有轴向划痕以及划痕的长度和深度。一般刮卡力小于4 t,通井规表面没有长度超过1 m的轴向划痕,压裂工具就能入井。若测力器刮卡力大于4 t或通井规表面有长度超过1 m的轴向划痕(图11),还需进行二次刮削通井,直至满足工具下入要求。

图11 宋深XX井起出的通井测力器及通井规

3.3 压裂工具下入质量控制措施

模拟通井满足要求后,需要按设计调配压裂管柱结构,一般遵循3个原则:①压裂封隔器跨过所有层位,不漏层;②压裂封隔器胶筒坐封的位置避开套管接箍,且下封位置尽量距离射孔段近些,避免砂卡;③压裂封隔器之间尽量少用短接,尽量用整根油管。因为带封隔器的管柱刚度大,管柱下入速度尽量不超过10 m/min。下入到位根据校深调整后,再次核对压裂封隔器位置,确保下入位置准确。

3.4 压裂工具坐封及压裂施工质量控制措施

以工艺管柱Ⅱ为例,压裂管柱下入过程中油套始终联通,需要投入可溶球进行坐封,实际施工中封隔器坐封都是用压裂泵车坐封。打压10MPa、15MPa、20 MPa、25 MPa,分别稳压10 min,保证Y444封隔器与Y341封隔器完全坐封,坐封时套管口敞开。最后打压25 MPa时,油压稳定,套管口不出液即可确定封隔器坐封。如条件允许的话,环空打压10 MPa稳压10 min进行封隔器验封。

压裂施工过程中,每一层都需要投球打开滑套,遵循以下3个原则:①投球前需要测量好可溶球尺寸,确保是该层要投的可溶球;②需要严格控制好投球过程,确保可溶球落入井内;③尽可能小排量追球,避免可溶球到位后压力突升超过压裂车组限压。可溶球入井后用0.6 m3/min排量追球,观察到压力曲线突然上升(6~18 MPa)并下降即可判断滑套打开,随后即可开展正常压裂施工。

4 现场应用情况

自2017年开展质量提升以来,气井不动管柱多层压裂技术现场应用共12口井,包括2口技套带压修复后的隐患井,工艺成功率100%。该工艺管柱最大压裂深度4 040 m,最大压裂段数6段,通过的最大井斜角41.6°,最大单层加砂量115 m3,最大全井加砂量450 m3,最大施工排量5.2 m3/min,最高施工压力79 MPa,最长的已安全生产47个月,单井平均日增气9×104m3,取得了较好的效果。

5 结论

1)通过压裂工具结构优化设计、工具加工检验及现场施工3个方面的质量控制措施,提高了气井不动管柱多层压裂技术在超高温、超高压、大砂量及定向井中的适用性,在12口井的成功应用也表明质量提升后的工艺管柱能够满足井下苛刻的施工要求,工艺安全可靠。

2)加强质量管理工作,对提高工艺技术的可靠性具有非常重要的意义。