PVC密封胶与B1B2湿碰湿工艺的应用探讨

2020-08-13汤宏波柳青申标

汤宏波 柳青 申标

摘 要:文章介绍了一种新型免烘干PVC工艺的推广应用。该工艺无需烘干,可与水性漆湿碰湿喷涂、闪干、烘干,应用于B1B2涂装线上。

关键词:PVC胶;无需烘干;水性漆;B1B2

中图分类号:U445 文献标识码:A 文章编号:1671-7988(2020)14-170-03

Abstract: In this paper, a new type of PVC adhesive process is introduced, which can be used in B1B2 coating line without drying process.

Keywords: PVC Gule; No drying required; Water-based paint; B1B2

CLC NO.: U445 Document Code: A Article ID: 1671-7988(2020)14-170-03

引言

清洁生产与能源管控,是涂装生产的重要因素。随着环保红线的逐步提高,不少涂装线为了降低有害气体排放,采用焚烧的方式进行末端治理;这样虽然满足了法规,但付出的是碳排放和能源的额外代价。

“减排”与“节能”并举,不能仅仅靠末端治理。“鱼”与“熊掌”如何兼得,这需要涂装人在熟知法规、工艺的同时,更多的去探索、应用新型材料,从前端对现有工艺进行变革。下面以某免烘干型PVC在B1B2水性漆线体上的应用过程为例,做相应的探讨。

1 PVC胶烘干工艺的行业现状

传统的PVC胶的主要成分为聚氯乙烯树脂、增塑剂、填料、颜料和助剂。在烘干过程中,增塑剂与助剂作为挥发成分(一般占胶总质量的3%左右),经过烘干室体的废气风机送往TNV或者RTO等处理设备。经计算,用在PVC烘干工序上的动能(含燃气耗量、电耗量),折合单车约15~18元/台,约占单车能耗的7%左右;取消烘干工序能带来较大的成本收益。

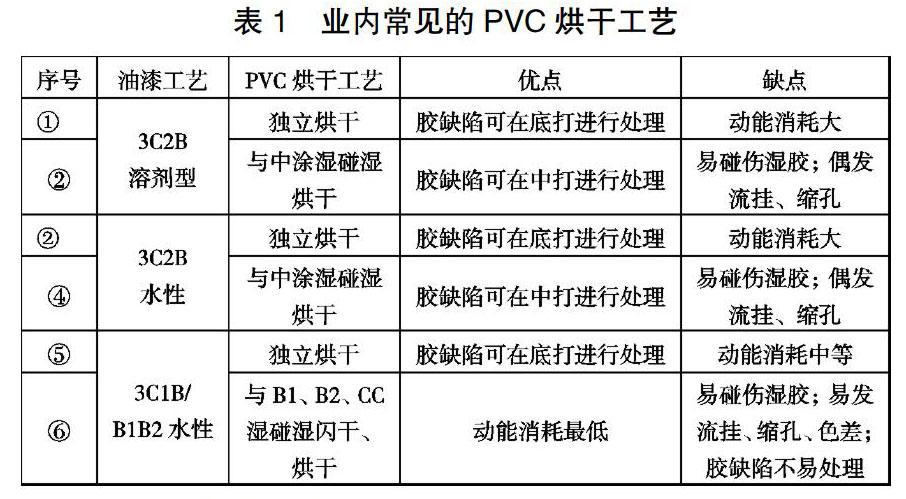

笔者总结了业内PVC烘干的工艺差异:

B1B2涂装线工艺流程如下:

前处理电泳-电泳烘干-底打-PVC-PVC烘干-擦净-B1B2 喷涂-闪干-清漆喷涂-面漆烘干-修饰-交检。

2 取消PVC烘干的风险与规避思路

工艺流程结合图表1不难看出,取消PVC烘干带来的风险主要如下:

(1)由于底打、擦净、喷漆涉及内表面作业,会碰伤湿胶;

(2)从PVC到面漆烘干路线较长,约1.5小时;这期间PVC胶附着在电泳漆表面,在重力、输送产生的惯性作用下易产生下坠;

(3)湿胶的表面张力与油漆差异,造成抽缩、针孔、色差等外观不良;

(4)由于胶的缺陷在经过面漆烘干后才发生,产生的缺陷不易处理(如处理门盖胶条气泡等,会破坏漆膜原有颜色及完整性)。

(5)针对风险A,笔者在前期规划线体时,将底打工序放在PVC工序前,并要求底打工序将打磨的原子灰吹擦干净;同时应用内表面自动喷涂机器人;这样做的好处是从PVC到喷涂工序之间,不再有内表面作业的动作,从而规避了碰伤问题。

(6)针对风险B、C,在开发免烘干型PVC胶时,做电泳试板与胶的湿膜附着力试验;同时针对现场的油漆进行取样并模拟现场的工况,调整胶的表面张力使之与油漆配套。

(7)针对风险D,需进一步控制焊装压边参数(压力、保压时间)及折边胶涂抹参数,尽量减少PVC气泡的产生;同时在修饰工位,增加修胶、点漆(速干)的工艺。

3 免烘干型PVC与B1B2工艺的配套性试验

在试验前需要对现场的电泳板及油漆进行取样。

3.1 实验目的

按照现有工况,免去PVC烘干的情况下,新型免烘干PVC胶与水性漆配套性结果是否满足车厂标准。

3.2 取样内容

包括:现场电泳的冷轧板、原厂家PVC胶、关西B1、B2水性涂料及双组份清漆、艾仕得B1、B2水性涂料及双组份清漆。

3.3 试验方法

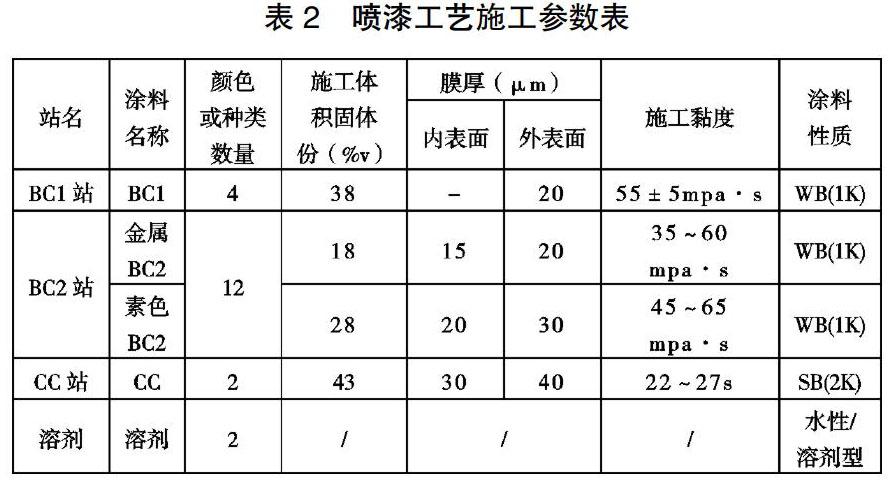

使用工具分别制作不同的PVC胶样板,模拟如下喷涂工艺:

烘烤工艺及喷漆间隔时间模拟现场:闪干炉温度范围:60-85℃,6min;面漆炉温度范围140-160℃,30min;具体参照炉温曲线如下:

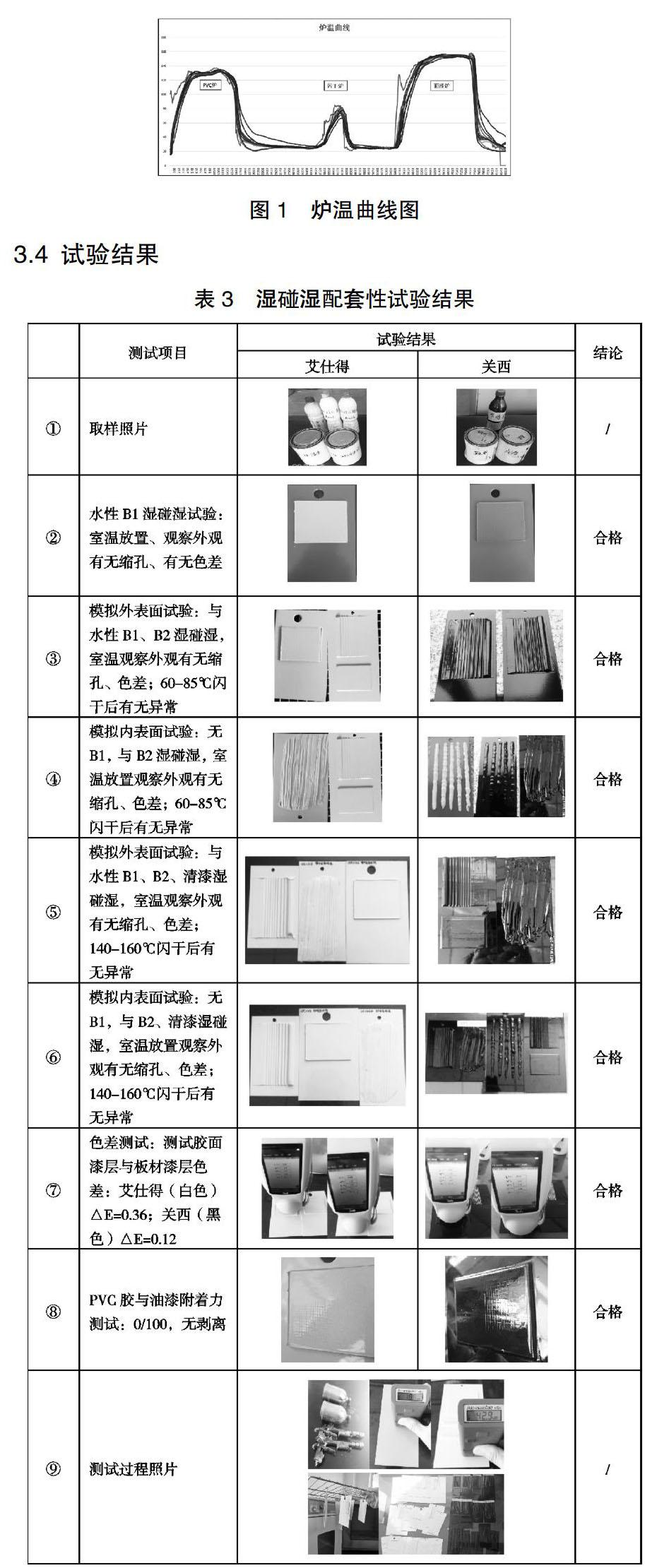

3.4 试验结果

由上表各项试验结果可知,该免烘干型PVC胶与B1B2水性漆工艺配套可行。

4 现场应用注意事项

在实际切换时,遵循1+4+20台的递增批次验证,同时结合车身淋雨、涉水、风噪、气密性等项目进行综合评估;各主机厂有相应的质量规范,在这里就不一一赘述了。

值得注意的是,如湿胶车身在面漆前滞留超过48小时,尤其是夏季高温高湿的环境下,与水性漆湿碰湿施工后易发針孔、气泡等质量问题;其原因是,湿胶滞留过久,吸收了空气中的水分而导致含水量升高;这种问题往往在小长假或设备检修期后的开线后发生。解决方案:(1)合理生产组织,节假日前排空线体,预防面漆工序前车身滞留;(2)临时开启PVC烘干炉,将滞留湿胶车身返回PVC烘干炉烘干后,再进行水性漆施工。

此外,生产时遇到其他问题,可参考下表进行原因追溯、解决。

5 结语

传统PVC湿碰湿工艺主要应用于溶剂型3C2B工艺(湿胶与中涂一起烘干);而胶与水性漆湿碰湿的难度要大得多;随着B1B2水性漆工艺的推广普及,越来越多的涂装线面临着免烘干型PVC胶的应用难题。笔者总结了几点关键因素:(1)在前期规划线体时,工艺的排序、自动化设备、输送路线的设计要加以考虑;(2)提供详尽的现场工况,以便于实验室进行精准模拟;(3)管控前端工序,尤其是白车身质量标准;(4)严控油漆粘度、环境温湿度、生产组织等要素。

参考文献

[1] 王璐璐.面漆与PVC密封胶湿碰湿工艺的研究[J].汽车工艺与材料,2007,10:63-65.

[2] 廖梅东.浅析PVC密封胶上色漆漆膜龟裂缺陷[J].现代涂料与涂装,2017,06.

[3] 朱彬.轻卡驾驶室PVC材料与涂料“湿碰湿”涂装工艺研究[J].现代涂料与涂装,2016,06.