一种BMS诊断继电器粘连设计

2020-08-13陈涛

陈涛

摘 要:继电器是控制电动汽车高压电源通断的核心部件,需要保证继电器的正常工作,才能保证整车的安全运行。实际使用过程中因控制时序不合理、铜排线束接触不良、继电器本身质量不过关等问题,导致继电器易出现粘连现象,直接导致整车高压电源不受控,对整车的安全使用产生极大危害。继电器的状态受BMS(电池管理系统)控制,因此BMS对继电器的控制和诊断显得尤为重要。

关键词:电动汽车;继电器;粘连;电池管理系统

中图分类号:TM58 文献标识码:A 文章编号:1671-7988(2020)14-32-03

Abstract: Relay is the core part of controlling the high-voltage power on and off of electric vehicle, It is necessary to ensure the normal operation of the Relay to ensure the safe operation of the whole vehicle. In the actual use process, due to the unreasonable control sequence, poor contact of copper wire harness, and poor quality of relay itself, the Relay is prone to adhesion, which directly leads to the uncontrolled high-voltage power supply of the whole vehicle, causing great harm to the safe use of the whole vehicle. The state of relay is controlled by BMS, so it is very important for BMS to control and diagnose relay.

Keywords: Electric vehicle; Relay; Adhesion; Battery management system

CLC NO.: TM58 Document Code: A Article ID: 1671-7988(2020)14-32-03

前言

隨着资源消耗,人们开始思考传统汽车行业的可持续发展及其带来的污染问题,应时而生的新能源电动汽车以其零排放、无污染,成为近年来汽车行业发展的主流。在电动汽车快速发展背景下,多起电动车自燃、行车断电等安全问题越来越被关注,电动汽车的安全性设计成为行业发展的重点。涉及电动汽车安全方面的问题很多,继电器粘连导致的高压电池不受控引发的安全问题尤为突出,继电器粘连诊断管理显得尤为重要。

1 通用继电器粘连诊断方案

1.1 继电器粘连诊断方案

在新能源电动汽车电池系统内,继电器作为高压通断部件,是整个电动汽车核心零部件之一,它的稳定性、可靠性直接关系到电动汽车的安全。市面上车载继电器出现的主要故障问题是触点粘连,导致继电器的通断不线圈受控,引起漏电、过充、过放等安全问题,因此对继电器的粘连诊断至关重要。

面对车载继电器粘连问题,行业通用的继电器粘连检测方案是通过检测继电器两端的高压状态进行对比来确认继电器是否粘连,对系统内任意一个继电器的粘连诊断必须采集继电器两端的两路高压进行对比确认,因此继电器越多采集高压的路数越多,需要的采集回路越多,导致方案成本也越高。

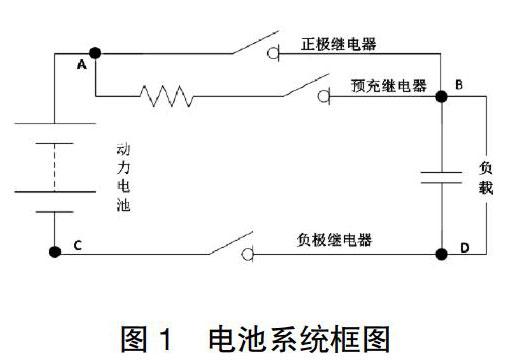

图1为常见的电动汽车电池系统框图,有四个高压采集点A、B、C、D,系统正常工作时会BMS会采集AC之间的PACK电压(电池系统模组端电压)和BD之间的LINK电压(电池系统负载端电压),作为系统正常工作的参数。

在系统进行正极继电器粘连诊断时,BMS会采集AC之间电压与BC之间的电压对比,若在没有发出闭合继电器指令的状态下检测两组电压的差值小于一定阈值,则认为正极继电器粘连;在负极继电器粘连诊断时,BMS会采集AC之间电压与AD之间的电压对比,若在没有发出闭合继电器的状态下检测两组电压的差值小于一定阈值,则认为负极继电器粘连。其他继电器粘连诊断方式与正、负极继电器粘连诊断方式相同。

1.2 高压采集方案

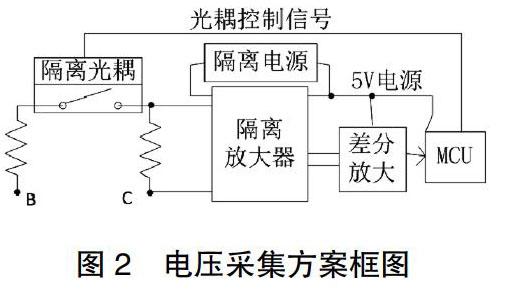

PACK电压、LINK电压及粘连诊断采集高压的原理相同,原理如图2所示。

以检测正极继电器是否粘连为例,BC之间信号通过电阻分压,将高电压降压为符合芯片最大输入的低电压,经过隔离光耦切换及隔离放大器处理后,信号最终输入到单片机模拟信号采集端口。整个高压采集方案涉及器件有隔离光耦、隔离放大器、隔离电源、差分放大器等,因器件涉及高压分压、隔离切换、隔离放大等功能,导致该方案电路元器件成本较高,使得整个粘连检测方案占据BMS成本的较高比例,尤其在多路继电器需要检测粘连的需求下,该方案明显不符合目前整个新能源行业降本的要求。

2 新方案

2.1 方案一

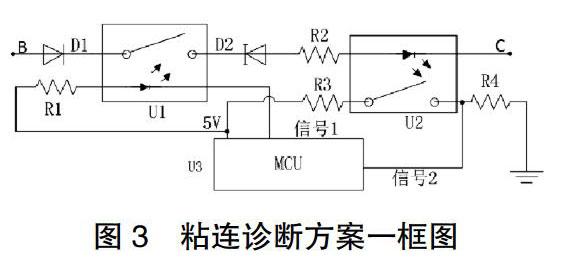

通用继电器粘连诊断方案可以报出真实的电压值,通过电压对比方式实现继电器粘连诊断。MCU对于继电器粘连状态的判断最终是对0和1的判断,因此继电器粘连不一定要报出真实电压才能诊断,只需要报出相关状态信号即可。本设计正是基于以上思路,提出了的新的粘连诊断方案,如图3所示。

该设计接入继电器BC点,BC点之间的高压在通过电阻和稳压管降压后驱动光耦,MCU通过判断光耦后级状态来确认继电器是否粘连,具体流程如下:上电后,MCU控制信号CP默认高电平,光耦U1不导通,BMS进入初始化,开始继电器粘连诊断,MCU输出低电平信号来控制隔离光耦U1导通,通过回读信号HD确认是否粘连,若回读信号为低电平,则判断继电器未粘连;若回读信号为高电平,则判断继电器粘连。

如图1所示,正极继电器的粘连诊断通过接入BC点可以判断,负极继电器的粘连诊断通过接入AD点可以判断,通过接入两点即可判断对应继电器是否粘连。

新的粘连诊断方案只需要两颗隔离光耦、二极管及几颗电阻即可实现,方案已经经过市场批量验证,功能稳定、性价比高,尤其对于有多路继电器需要粘连诊断、有多个高压接地点的方案体现尤为明显。

2.2 方案二

方案二的繼电器粘连诊断方案与目前通用方案类似,可以报出真实的电压值,通过电压对比方式实现继电器粘连诊断,不同点在于系统的高压公用一路采集回路,通过切换矩阵开关切换的方式,实现不同路电压的接入及采集,如图4所示。

该设计将高压正常接入系统内,通过矩阵开关来切换需要采集的回路,具体流程如下:上电后,采集AC点之间高压作为系统PACK电压,采集BD点之间电压作为系统的LINK电压,PACK电压和LINK电压采集完成后闭合开关SW1、SW3、SW5采集BC点之间点电压,通过对比AC之间和BC之间电压判断正极继电器是否粘连;闭合开关SW2、SW4、SW6采集AD点之间点电压,通过对比AC之间和AD之间电压判断负极继电器是否粘连。

3 粘连诊断方案硬、软件设计

3.1 方案一硬件设计

如图3所示,该继电器粘连诊断电路由防反接二极管D1、稳压管D2、隔离光耦U1和U2、电阻R1~R4组成,详见表1。诊断回路连接在需要诊断粘连的回路两端,BC之间用来诊断正极继电器是否粘连和AD之间用来诊断负极继电器是否粘连。

U1和U2选型需要确认如下参数:系统可能出现的最高电压,用于确认光耦输出端耐压值;系统回路电流,用于确认光耦发光二极管驱动电流等参数。

二极管D1选型需考虑系统最大反向电压,反向恢复时间等参数。

二极管D2选型需考虑在U1和U2的最大电压受限情况下,需要稳压管分摊部分电压,来解决在提高耐压和增加成本之间的冲突问题,选择最合适的方案。

电阻R1~R4的选型和主要是基于系统功率考虑,同时增加冗余设计。

3.2 方案一软件设计

采用新方案的继电器粘连诊断方案诊断正极继电器是否粘连的流程如下:

整车上电后,BMS系统被整车CAN信号或硬件点火唤醒,系统进入初始化,初始化过程中MCU输出信号1为低电平使能隔离光耦U1,再回读状态信号2,若信号2为高电平,则认为继电器出现粘连;若信号2位低电平,则认为继电器未粘连。

本设计不需要采集高压、校准高压进行多路对比,只需要在上电初始化时,发出开关指令,通过回路电平信号状态即可判断继电器是否粘连,硬件实现物理连接后,软件控制更为简单。

3.3 方案二硬件设计

如图4所示,该继电器粘连诊断电路由防反接二极管D1和D2、隔离光耦SW1~SW6、电阻R1~R4。

SW1~SW4选型需要确认如下参数:系统可能出现的最高电压,用于确认光耦输出端耐压值;系统回路电流,用于确认光耦发光二极管驱动电流等参数。

二极管D1、D2选型需考虑系统最大反向电压,反向恢复时间等参数。

电阻R1~R4的选型和主要是满足分压比在极端条件下不超过隔离放大器的最大输入电压、满足功率设计,同时增加冗余设计。

3.4 方案二软件设计

采用方案二的诊断正极继电器是否粘连的流程如下:

整车上电后,BMS系统被整车CAN信号或硬件点火唤醒,系统进入初始化,初始化过程中通过切换开关先读取AC点之间的PACK电压,再读取BC点的高压,对比两组高压值,因此时无闭合继电器指令,如在BC点之间电压达到AC点之间电压的90%(根据实际设置),则认为继电器出现粘连,未达到则认为正常无粘连问题。

4 结语

对比两种新的继电器粘连检测方案,都在成本方面实现优化,相比于传统方案更优。方案二切换逻辑复杂,需要在切换过程中需要等待硬件响应,需要软件读取高压并对比判断;方案一较为控制较为简单,只需要读取状态信息即可判断,因此在工程应用方面方案二更有优势。

参考文献

[1] 李蓉. 继电器的选型和使用[J]. 科技创新与应用.2015(21).

[2] 陈丹丹,张茜铭.汽车继电器介绍及选型[J].汽车电器. 2015(04).

[3] 毛岳珂,周玲.电磁继电器原理测试及应用[J].大众用电. 2017(01).