深水拖网捕捞绞车系统设计与试验

2020-06-21王志勇徐志强

王志勇 ,徐志强 ,江 涛

(1.中国水产科学研究院渔业机械仪器研究所,上海 200092;2.农业部远洋渔船与装备重点实验室,上海 200092)

拖网捕捞是我国远洋渔业最重要的作业方式之一,拖网绞车作为最主要的捕捞设备,主要用来起放网具、绞收曳纲。拖网过程中通过调节曳纲长度、拖速来保持网具不同的水层位置,拖网绞车性能好坏直接影响拖网作业的效率[1]。

由于世界海洋捕捞技术的进步及开发保障能力的提升,在开发程度最高的海区和世界渔业捕捞主要渔场,捕捞强度已经接近极限,为了增加捕捞产量,全球海洋捕捞水域越来越广,也越来越深。根据日本调查评估,在世界海洋200~2 000 m 水深内,鱼类和非鱼类的捕捞量可望达到3 000×104t 左右,相当于目前世界渔业总产量的1/4,深海捕捞的开发潜力很大。目前国外渔业发达国家渔船装备机械化、自动化程度很高,拖网渔船能满足500~2 000 m 以上水深作业。原苏联早在20 世纪50 年代初就开始在大西洋800~1 100 m 水深开展拖网捕捞,捕获高附加值深海鱼类。挪威从2008-2014 年深海捕捞渔船数量从17 艘迅速增加到64 艘,国内外学者先后开展了很多相关研究,研究了大西洋深海渔业的分布和捕捞模式。中国在20 世纪60 年代末到70 年代初曾经制造数台13 700 m 绳长底栖拖网绞车,但主要用于水文、地质取样,在深远海拖网捕捞作业方面应用很少[2-5]。目前我国捕捞海洋深层渔类的拖网渔船中,只有20 艘左右大型拖网加工船,能在世界主要海域从事大陆斜坡千米以内的深海捕捞,均为购买国外二手旧船,这些渔船船龄较长,总体性能差,能耗高,各类设备陈旧落后。其余拖网渔船都是中小型渔船,主要集结在近海0~200 m 水深以内进行捕捞作业,捕捞作业空间非常有限,发展潜力受到限制。因此,开展远洋深海捕捞相关技术研究,积极开发新的远洋捕捞品种,是继大洋性渔业之后又一重要的渔业开发领域,其开发得到广泛重视[6]。

1 材料与方法

1.1 功能分析

在深海区拖网作业时,起放网的操作过程和在近海区的操作类似。放网时,网具沉降速度取决于船速和曳纲松放速度,在放网过程保证船速和曳纲松放速度相适应,并根据捕捞种类随时调整参数。深海拖网捕捞的一个重要特点是,放网的曳纲比近海作业长很多,曳纲增长使网具阻力大大增加,需要拖网绞车和渔船具有巨大的绞拉力和功率,并且拖网绞车的绳索滚筒有更大的容绳量,绞车关键部分同时要有足够的结构强度。另一个重要特点是,由于曳纲很长,花费在松放和绞收曳纲上的时间大为增加。在传统渔场生产,松放和绞收曳纲的时间占用拖曳时间的一半以下,而深海拖网用于绞收和松放曳纲的时间,将会大大增加,这样投网次数就会减少,导致深海拖网经济效益下降[7]。因此,必须合理设计绞车拉力和起网速度,选择合适水深,减少起放网时间,增加放网次数,才能达到合理捕捞效益。

1.2 总体结构设计及工作原理

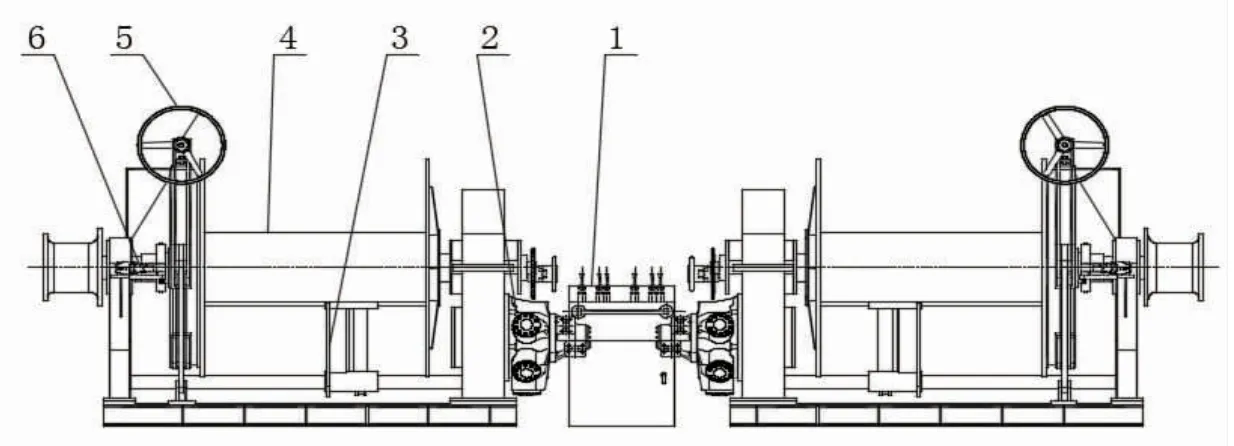

深水拖网绞车由动力驱动装置、滚筒容绳装置、制动装置、液压离合装置和自动排绳装置以及集中操作控制台组成,拖网绞车总体设计为分离式结构,有左、右机之分,左、右机为对称结构。总体结构采用分离式设计能将驱动功率平分于2 台绞车,减少了结构件尺寸,集中控制台设置在两绞车中间,方便操作控制。传动流程是2 台液压马达分两组,分别从绞车一侧通过齿轮减速器驱动绞车主轴,再通过主轴与滚筒间的牙签离合器驱动滚筒工作,分别牵引左右曳纲拖曳网具。

图1 深水拖网绞车总体设计Fig.1 Design of deep-water trawl winch

1.3 拖网绞车性能参数设计

额定拉力、起网速度是拖网绞车主要性能参数,绞车起网时的拉力值与渔船尺度、海浪情况、网具规格以及起网速度等许多因素有关,设计比较复杂。绞车拉力设计过小,不能满足捕捞作业需求;拉力设计过大,其效率不能合理使用,另外,设备初期投资高,设备体积大,增加渔业捕捞成本。因此对拖网绞车额定拉力和起网速度进行分析研究,设计合理的性能参数至关重要。绞车参数设计流程一般是根据作业海域确定船的尺度,再按捕捞所需拖速及网具尺度确定渔船主机功率,最后根据一定的网具阻力和起网速度及渔船航速确定拖网绞车功率[8-10]。网具在拖曳过程中,绞车纲绳受力按照悬索理论计算,由图2 中拖网绞车受力分析计算可得绞车拉力公式为:

图2 拖网绞车受力分析图Fig.2 Force analysis diagram of trawl winch

公式中T 为拖网绞车拉力,kN;F0为网具及渔获物在起网时的水阻力,kN;F1为曳纲水阻力,kN;F2为手纲水阻力,kN;F3为网板正面阻力,kN;G1为曳纲在水中的重量,kN;G2为手纲在水中的重量,kN。

K1为水阻力系数;L1为艉拖网具曳纲长度,m;d1为曳纲直径,mm;V1为绞车起网速度,m·s-1;VC为起网时船速,m·s-1;

由公式(1)和(2)可知,在网具和网板确定情况下,拖网绞车曳纲张力主要和曳纲长度有关,随着放网深度增加,曳纲张力也会增加[11]。

该深水拖网绞车示范应用渔船参数为:船长33.8 m,主机功率882 kW,船宽8.5 m。配置网具参数为:网具总长118 m,网口周长280 m,上纲长度61.92 m,下纲长度80.25 m,网口网目数56 目,由模型网水动力实验数据可知,该网具在水平扩张L/S(袖端间距与下纲长度的比)为0.45、拖速3.0~4.0 kn 时,网具阻力在40~50 kN 之间,对应的渔具功率消耗分别为73.73 kW 和98.9 kW,占主机总功率的8.4%、11.2%。

根据设计经验,一般渔具总阻力约占渔船总拖力的80%~85%,但是,在设计网具时,由于针对的捕捞品种、作业海底底质、作业方式等差异,网具、网板、渔船三者占渔船总拖力的比例也各不相同。结合该示范渔船功率匹配要求,设计拖网绞车额定拉力为60 kN,钢丝绳直径为¢24 mm,捕捞作业最大水深为500 m。绞车滚筒容绳量一般为水深3~5 倍,设计滚筒容绳量为2 500 m。深水拖网起网时间由绞车平均起网速度决定,而起网速度影响拖网绞车传动功率和曳纲张力,为了减少起放网时间,增加放网次数,设计绞车平均起网速度为100 m·min-1。

1.4 液压控制系统设计及计算

1.4.1 液压控制系统设计

根据拖网作业工况深水绞车控制系统采用开式液压回路,液压泵选用变量柱塞泵和叶片泵。液压站采用船舶主机前端输出驱动,液压系统主要由液压泵、油箱、溢流阀等组成,液压系统原理设计如图3 所示。

图3 液压系统控制原理Fig.3 Control principle of hydraulic system

在起网和拖曳时,高压油液经过柱塞泵后由P 口进入比例换向阀,比例换向阀工作在左位,经过换向阀进入绞车马达口,驱动拖网绞车正转起网,在比例换向阀阀芯处于左位或者右位时,通过改变换向阀的流量,来稳定比例换向阀进出油口压差,避免负载的变化对流量控制的影响,从而实现比例流量控制。在放网过程中,绞车处于负负载的工况,此时比例换向阀处于右位,为保证系统能在负负载的工况下能进行速度控制,在绞车马达上设置了1 个平衡阀,可有效保证绞车在网具阻力作用下速度可控,绞车不失速。在负负载工况放网时,平衡阀在回路中起到正向负载作用,以保证系统在负负载工况下能进行拖网绞车的速度控制。

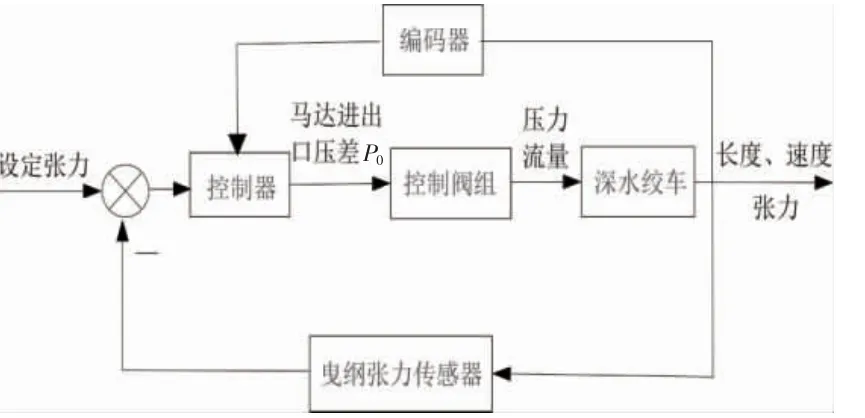

1.4.2 拖网绞车恒张力控制

深水拖网作业海况复杂,由于波浪起伏造成船体升沉摇摆,绞车在拖曳过程中曳纲张力不断变化,甚至曳纲承受的拉力超过纲绳最大负荷而发生断裂,对拖网绞车的安全和寿命产生很大的影响。另外,深水拖网捕捞由于纲绳较长,拖网作业响应缓慢且动态难以预测。渔船在进行捕捞作业时,需要不停的调整航速以及曳纲长度来瞄准目标鱼群进行捕捞,导致网具上的水阻力不断发生变化,也会对绞车曳纲张力有很大的影响。因此,深水捕捞时拖网绞车要求具有恒张力功能,正反转的速度范围要大,并能无级变速;起网速度减小时,力矩要增大;在超载时,能够自动停止起网或松出曳纲[12-17]。

液压系统通过张力值调节阀,调节起网工况系统压力。在正常起放网时,先导溢流阀关闭,对绞车的操作不起任何影响,液压泵给液压绞车上的液压马达提供动力。拖曳作业时,通过导压级阀设定值,控制先导溢流阀压力,保证绞车油路两端恒定油压差值,从而保证绞车恒张力。由于拖网绞车惯性大,拖网绞车难以迅速反应,曳纲张力采用闭环控制设计,可补偿外干扰对拖网系统的影响[18-21]。在绞车拖曳过程中,要求纲绳长度保持在设定范围内,以实现网具稳定在目标水层,因而对曳纲长度进行闭环控制。通过预先设定的拖网曳纲长度及张力控制范围,即可确保拖网作业顺利进行,拖网绞车系统恒张力控制如图4 所示。

图4 拖网绞车恒张力控制方框图Fig.4 Constant tension control block diagram of trawl winch

1.4.3 液压系统参数计算

绞车额定拉力T=60 kN,绞车起网速度V=100 m·min-1,绞车起网功率P=TV=100 kW。

根据绞车输出的扭矩和速度,对液压马达进行选型设计,系统采用中高压系统(压力16~18 MPa 之间)。绞车所需的输出速度100 m·min-1,考虑马达的泄漏,确定马达的工作流量,选用HMB-325 型轴向柱塞大扭矩马达,保证绞车可靠性。

马达参数为排量5.31 L·r-1,最高转速100 r·min-1,单位扭矩79.4 N·m·bar-1,最大输出功率140 kW。

基于马达参数、齿轮箱减速比以及绞车卷筒规格等以上数据计算液压系统的参数为:液压系统工作压力17.5 MPa,系统流量:530 L·min-1。

为满足系统流量要求,液压系统设计采用双泵,总流量为600 L·min-1,其中一个泵为变量泵,可根据系统的要求改变系统总流量,另一个泵为齿轮泵,同时作为控制油源与离合油缸的油源。由于控制油和离合油缸油压不一致,在油压回路设置定值减压阀,输出不同压力以满足控制油要求。另外,齿轮泵受到船舶发动机的影响,出油压力不稳定,液压系统在泵出油口串入囊式蓄能器,用来缓冲压力波动对系统的影响。

2 实验与分析

深水拖网绞车于2017 年5 月安装在加纳“远渔904 号”拖网渔船上,试验应用如图5 所示。海上试验5 月27 日-6 月5 日进行,试验地点为西非加纳海域,试验海域水深200~510 m。在渔船到达试验海域后开始放网,渔船减速航行,船上操作人员将网囊从艉滑道抛入海中,依靠水的阻力将网具、手纲和网板拖入水中。操作人员手动操纵拖网绞车松放曳纲,放网时保持曳纲处于张紧受力状态,因为松放曳纲速度过快,就会使网具扭转。放网接近预定深度时,船速减到2 kn 左右,使网具快速沉降到海底,然后开始拖曳。

图5 深水拖网绞车试验及应用Fig.5 Test and application of deep-water winch

绞车空载试验过程中排绳器、离合器运转顺畅,正车、倒车时拖网绞车工作正常,观测操作台压力表正车压力为8 MPa,倒车压力为5 MPa。拖曳阶段时间为2 h,渔船匀速拖曳,渔船平均拖速为3.2~3.5 kn,绞车工作压力为12.5~17 MPa,渔船起网时船速为2.0~2.5 kn,整个起网用时30 min。当放纲长度和作业水深不变时,拖网曳纲基本处于平衡状态,主要受水动力、曳纲自重和水中渔具的阻力作用,曳纲张力始终在一定范围内波动。拖网过程中可以通过调节拖曳速度大小和放纲长度来控制网具位置,由于提高拖速会造成网口高度下降、增加渔船功率消耗,一般通过改变曳纲放出长度来控制和调节拖网在水层中位置。

我国目前仅在东非莫桑比克从事深水拖网,捕捞深水虾等品种,所用渔船和渔具均引进自西班牙。而西非渔业受渔船、捕捞网具等限制,尚未开展深水区域的捕捞作业。依托国家科技支撑计划课题研制了该深水拖网绞车,海上试验对该深水绞车主要功能要求:包括拉力、起网速度等设计参数以及机械和控制系统的操作性能都进行了验证,根据海上试验结果,该深水绞车系统能够满足深水拖网作业要求,为拓展过洋性渔业渔场提供了技术支撑。

3 结论

该深水拖网绞车液压系统采用先导溢流阀恒张力控制,减少负载冲击,缓解船舶升沉起伏对绞车负载影响。绞车换向采用压力补偿设计,有效控制绞车起放网及转向,提高了控制系统的操作性能;液压系统设计定值减压阀模块,泵站出口加装稳压蓄能模块,解决了齿轮泵受到船舶发动机的影响,出油压力不稳定的问题。

深海拖网捕捞对渔船及捕捞装备技术水平要求很高,不仅渔船、拖网绞车要求有足够大的功率和拖力,拖网作业也要配备性能良好的垂直探鱼仪,以探测能达到作业要求的深度,拖网网具上还应装置有网位仪,以随时监测网具作业性能和掌握鱼群进网状况,因此可靠的捕捞设备对保障深海捕捞可持续发展是十分重要的。