基于ANSYS的公路钢波纹管涵等效应力与变形分析

2020-06-07郭亚文

杨 松, 郭亚文

(安徽省交通规划设计研究总院股份有限公司;公路交通节能环保技术交通运输行业研发中心,安徽 合肥 230088)

0 引 言

传统涵洞一般是由石材、混凝土或混凝土与钢筋结合而成,在工程建设过程中,由于石材承载力和耐久性不足、混凝土收缩与徐变、钢材腐蚀等问题一直存在,加之不同涵洞类型存在各自缺点和适用条件,给施工过程和后期运营方面带来一系列的问题[1,2]。面对这些实际工程问题,迫切需要一种施工工期短、施工方便、养护与维修方便、能够适应复杂水文地质的新型涵洞出现。在此背景下,对波纹管涵这种新的结构形式的研究就显得尤为重要。

与传统钢筋混凝土盖板涵和圆管涵相比,钢波纹管涵作为一种创新结构形式,近年来越来越广泛应用于国内外涵洞建设中[3-5]。目前钢波纹管涵的应用分析也日渐成熟,但由于钢波纹管涵本身相对于普通的钢筋混凝土涵洞刚度较小,因此需要针对实际项目所在地域土质情况结合有限元模型分析加以确定不同填土高度对其的影响。国内对于钢波纹管的计算分析主要有现场试验分析[6]、弹塑性有限元分析[7-9],本文考虑管-土联合作用,利用土体Drucker-Prager本构关系建立数值有限元模型[10],并结合具体工程项目,以2.5 m大直径钢波纹管涵为研究对象,分析了钢波纹管主要承重构件的等效应力和变形特性。同时从项目填土变形模量和钢波纹管壁厚等关键参数出发,进一步明确了钢波纹管受力特征的主要影响因素。在目前国内尚无系统的规范性指导文件下,数值模拟结果可作为设计和施工依据。

1 项目背景

本项目位于四川省凉山境内,属于2020年脱贫攻坚项目,施工工期要求紧,且该路是出入普格县的唯一一条公路,要求在4个月内施工完毕,若采用普通的钢筋沪混凝土的盖板涵和圆管涵则无法保证施工如期完成,因此考虑将钢波纹管涵应用于本项目中。

钢波纹管涵相比于盖板涵和圆管涵,在多个方面具有突出优势。其波形与土体联合作用使得钢波纹管涵洞具有较强的承载能力,同时具有施工周期短、整体性优良、易拼装、易维护、对环境干扰较小等优点。

因此为保证施工期间道路畅通,尽可能减少施工对沿线居民生活及生产的干扰,经综合考虑采用钢波纹管涵洞来代替常规的钢筋混凝土盖板涵和圆管涵。本项目共涉及4种孔径的钢波纹管涵洞,分别为1-Φ1.0 m、1-Φ1.5 m、1-Φ2.0 m、1-Φ2.5 m,涵洞最小与最大填土高度分别为1 m和5 m,钢波纹管采用Q235或更高级别热轧钢板制作而成。

钢波纹管涵最大管径为2.5 m,在相同填土高度下钢波纹管受力最为不利,本文主要分析2.5 m大直径波纹管涵受力与变形情况,项目涵洞布置图与钢波纹管波形参数如图1所示,其中波距为230 mm,波高为64 mm,壁厚为4 mm,波顶和波底处圆弧部分对应圆心角均为98°。

图1 项目涵洞布置图与钢波纹管波形参数(单位:mm)

2 有限元模型

2.1 参数选取

根据圣维南原理将涵洞分析模型进行简化处理,管轴方向取1.15 m(5个波距长度)、钢波纹管底部和两侧填土范围各取1倍管径进行建模分析。当管顶填土为1 m时,按照实际填土高度建模;当管顶填土为5 m时,按照1倍管径填土高度建模。钢波纹管为弹性材料,弹性模量为210 GPa,密度为7 850 kg/m3,泊松比为0.3。土体为非线性材料,采用Drucker-Prager模型模拟土体实际变形特征。本项目填土Drucker-Prager模型相关参数取为:变形模量为35 MPa,密度为2 000 kg/m3,泊松比为0.35,黏聚力为30 kPa,内摩擦角为30°。

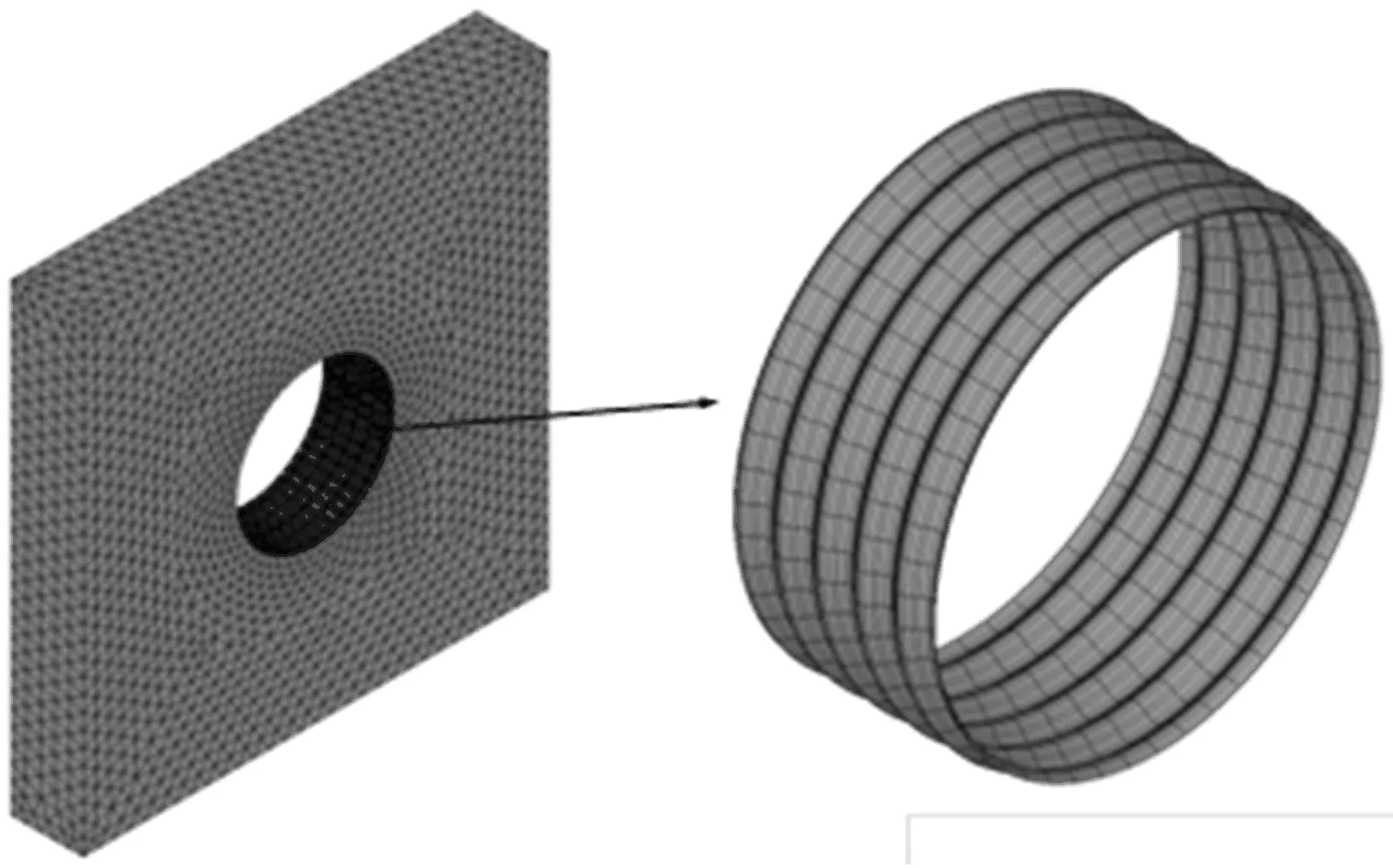

2.2 有限元模型

采用ANSYS有限元分析软件进行建模,钢波纹管采用弹性壳单元Shell 63,土体采用二阶实体单元Solid 92,为限制土体基底位移,将模型底部固结,模型两侧仅限制水平位移以保证结构能够竖向变形。本项目涵洞为双车道布置,活载根据实际填土高度按照30°扩散角等效为均布荷载作用于模型顶面,有限元模型如图2所示。

图2 钢波纹管涵有限元模型

采用自动扩展步长进行波纹管涵ANSYS非线性分析,钢波纹管轴向最大网格尺寸控制在20 mm内,以保证波形几何精度及管-土充分耦合,土体最大网格尺寸控制在200 mm内,模型网格划分较密,保证计算收敛。

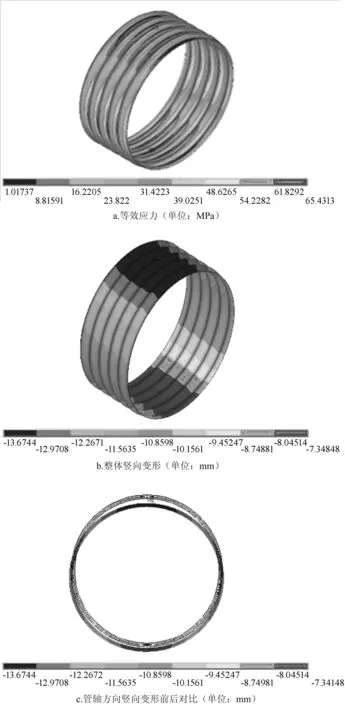

3 计算结果

土体弹性模量较小,应力计算结果与钢波纹管相比较小,本文主要针对钢波纹管主要承重构件进行分析。本项目1 m高填土和5 m高填土对应的钢波纹管等效应力与变形分别如图3和图4所示,计算表明:

图3 1 m高填土钢波纹管等效应力与位移

图4 5 m高填土钢波纹管等效应力与位移

(1)1 m高填土作用下钢波纹管最大MISES应力为69.4 MPa,位于波纹管底部;最大竖向位移位于涵顶位置,数值为13.7 mm。

(2)5 m高填土作用下钢波纹管最大MISES应力为86.1 MPa,位于波纹管中间位置;最大竖向位移位于涵顶位置,数值为16.8 mm。

(3)随着填土高度增加,钢波纹管最大MISES应力位置由管底截面逐步转移至波纹管中间一侧截面处,施工时应注意该部位土体保持密实状态;对于位移而言,钢波纹管最大位移始终位于涵顶截面处,最小位移始终位于涵底截面处,施工时应注意涵顶填土分层填筑,避免涵顶发生瞬时过大位移。

4 参数分析

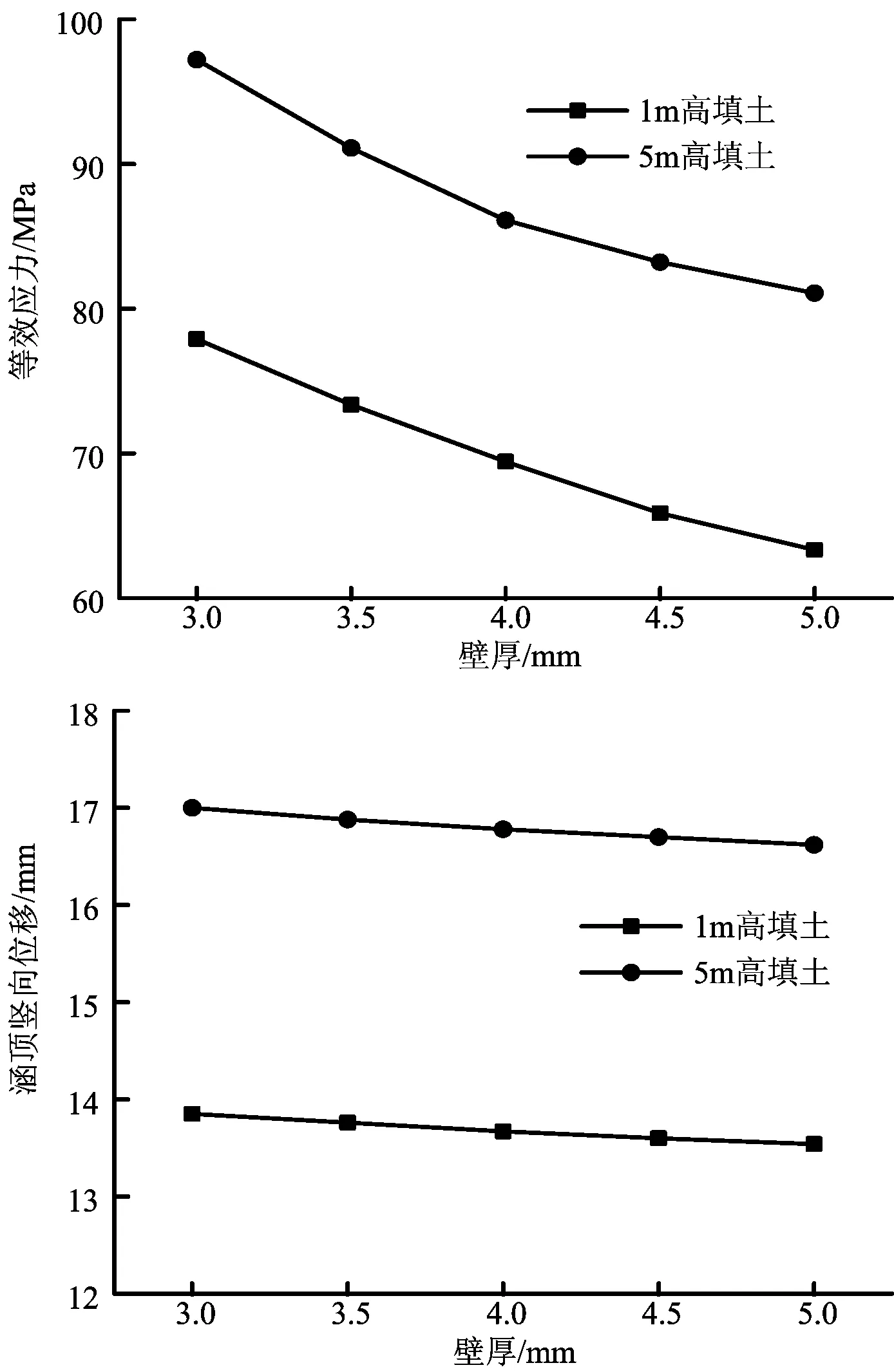

在本项目钢波纹管涵等效应力和位移计算结果的基础上,通过改变填土变形模量和钢波纹管壁厚两个重要参数进行分析。结合相关文献,填土变形模量取30~60 MPa,壁厚取3~5 mm,两种参数下钢波纹管等效应力和变形计算结果如图5和图6所示。

图5 不同填土高下等效应力和涵顶位移随填土变形模量变化图

图6 不同填土高下等效应力和涵顶位移随钢波纹管壁厚变化图

计算表明:

(1)不同填土高度下,填土变形模量与等效应力和涵顶竖向位移具有显著的非线性关系,钢波纹管壁厚与等效应力和涵顶竖向位移基本呈线性变化。

(2)钢波纹管壁厚参数变化对于涵顶竖向位移影响较小,填土变形模量对钢波纹管等效应力和涵顶位移变化影响较大,施工时应尽量采用变形模量较大的密实砂填土。

5 结 论

以西南地区某工程项目为研究背景,利用ANSYS有限元软件,对钢波纹管涵等效应力与变形进行了分析,得到如下结论:

(1)本项目所采用的2.5 m管径、4 mm壁厚的钢波纹管的等效应力与变形能够满足1~5 m填土要求。

(2)随着填土高度增加,钢波纹管等效应力最大值由管底截面转移至管周一侧中间位置处,最大竖向位移始终位于涵顶位置处,施工时应注意管周上下、左右位置处填土保持密实状态。

(3)壁厚参数对钢波纹管变形影响较小,而涵顶填土变形模量对钢波纹管等效应力和变形影响较大,当填土高度较低时,应选择变形模量较大的密砂进行回填。