铝锂合金研究进展及发展趋势

2020-02-10冯朝辉赵唯一李国爱陈军洲

冯朝辉,于 娟,郝 敏,赵唯一,李国爱,陈军洲

(1.中国航发北京航空材料研究院,北京 100095;2.北京市先进铝合金材料及应用工程技术研究中心,北京 100095)

铝锂合金是指Li元素作为主要合金元素之一的一类铝合金。Li元素是密度最低的金属元素,其密度为0.534 g/cm3。铝合金中每加入1%的金属Li,其密度降低约3%,弹性模量提高约6%,Li元素对铝合金还具有明显的强化效果。由于Li元素可以降低铝合金的密度,提高其弹性模量,并对铝合金有一定的强化作用,铝锂合金就具有了高比强、高比模的特性,成为实现结构轻量化的关键材料[1-4]。

本文回顾了铝锂合金的发展历程,介绍了铝锂合金设计思路、制备技术及应用技术发展情况,指出了制约铝锂合金进一步广泛应用的问题,提出了铝锂合金材料及应用技术的发展趋势。

1 铝锂合金的发展历程

1924年,德国人发明了第一种铝锂合金Scleron合金[5],其名义成分为Al-12Zn-3Cu-0.6Mn-0.1Li,由于当时并没有明确Li元素对铝合金的强化效果,Scleron合金没能得到广泛的生产及应用。1942年LeBaron发现Li元素可以作为主强化元素添加到Al-Cu系合金中,但1943年美铝Alcoa公司推出的7075合金确立了Al-Zn-Mg-Cu系合金在高强铝合金应用中的统治地位,因此LeBaron发明的合金没有得到发展。1955年,英国的Hardy和Silcock确定了Al-Cu-Li系合金中含Li强化相δ′(Al3Li)相及T1(Al2CuLi)相,从而推动了铝锂合金材料的全面发展[6]。随着合金化、强韧化机理的发展及熔铸、热加工技术/装备的进步,铝锂合金综合性能逐步提高,并得到了广泛应用。迄今为止铝锂合金的发展已经历经三代。

1.1 铝锂合金在欧美国家的发展历程

在欧美国家,铝锂合金发展的第一个阶段为初步发展阶段,时间为20世纪50年代至60年代初,此阶段的主要铝锂合金牌号为2020合金[7],2020合金名义成分为Al-4.5Cu-1.1Li-0.5Mn-0.2Cd,该合金在150~200 ℃下具有高的蠕变抗力。由于受到熔炼工艺的制约,该阶段铝锂合金中Fe、Si杂质含量较高。在铸锭凝固过程中,2020铝锂合金会析出尺寸在1~10 μm之间的不可溶的Al12(FeMn)3Si相和Al7Cu2Fe相[8],这些大尺寸第二相对合金延伸率和断裂韧度不利,它们不仅能成为裂纹源,还会对加工过程中合金的再结晶行为产生不利影响,从而造成一些尺寸较大的再结晶晶粒出现。虽然Mn元素可以形成弥散的Al20Cu2Mn3相以控制晶粒结构,提高微观应变的均匀性,但是形成的粗大Al12(FeMn)3Si相会消耗一部分Mn元素,使得2020合金中Al20Cu2Mn3弥散相数量减少,而不能有效避免该合金在加工后的固溶过程中发生再结晶和晶粒长大。合金元素Cd在2020合金固溶温度下的溶解度小于0.14%(2020合金含0.2%Cd),多余的Cd会偏聚在晶界和稳定的相界面。因此,2020合金中的Cd也可能对塑性带来不利影响。总之,2020合金的脆性问题可能与平面滑移、粗大的再结晶晶粒、高的Fe、Si及Cd含量等有关。由于该类合金延展性差、断裂韧度低以及缺口敏感性高,未能获得广泛应用。

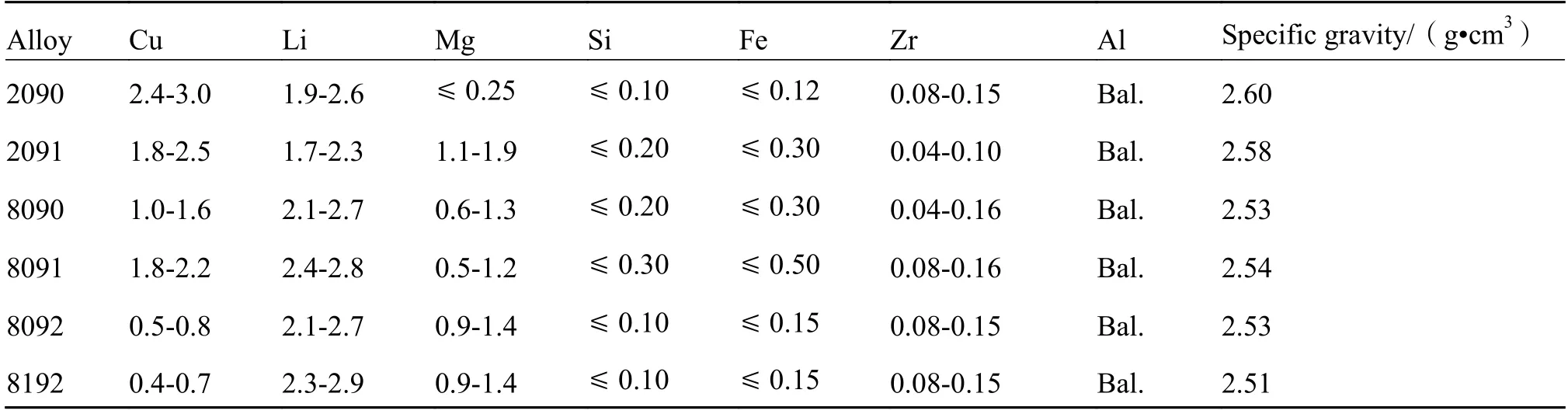

铝锂合金的第二个发展阶段为繁荣发展阶段,时间跨度为20世纪70年代至80年代后期,这一时期成功研制了低密度型、中强型和高强型系列产品,代表性牌号有2090、8090等[9],见表1。出于轻量化的考虑,这类合金均加入了较高含量的Li(一般大于2.0%)。随后,在使用过程中发现,第二代铝锂合金因存在强烈晶体学织构而引起力学性能各向异性高、高向性能低、裂纹易偏折以及零件制造时的分层问题等[10]。第二代铝锂合金的应用并不广泛,大多用在飞机次承力结构上,如2090合金用在C-17运输机上,8090、2090用在A340飞机和Atlas Centaur半人马适配器上,8090用在EH101直升机上和Titan载荷舱适配器上。

表1 部分第二代铝锂合金的化学成分和比重Table 1 Compositions of typical second-generation aluminum-lithium alloys and specific gravity

20世纪90年代以后,铝锂合金进入了第三发展阶段,即优化发展阶段。通过对铝锂合金成分、熔体纯净化、组织结构、强韧性能协调匹配的深入研究,美国、法国和俄罗斯等国家通过降低Li含量(一般不超过2.0%),同时加入多元微合金的方式,严控杂质元素Fe、Si含量,通过复杂的冷、热成形技术控制组织结构来提高合金损伤容限及高向韧塑性,发明精密形变热处理技术来提高合金的强韧性能匹配及损伤容限性能,开发了一系列综合性能较高的第三代铝锂合金,见表2。

表2 部分第三代铝锂合金的化学成分(质量分数/%)Table 2 Compositions of typicalthird-generation aluminum-lithium alloys(mass fraction/%)

与第二代铝锂合金相比,第三代铝锂合金具有较传统铝合金更为优异的强度、韧度、耐损伤性能等优点,已经逐渐在航空航天上获得应用,在航空领域的应用更为广泛[11-13]。如2197合金已在F-16战机的后机身舱壁和其他部件获得成熟应用,该合金用于替代2124合金,克服了疲劳寿命不足的缺陷,满足了服役8000小时的要求,同时还获得减重5%、断裂韧度提高7%的效果。2090-T86、2099-T83和2196-T8511合金主要作为挤压型材使用,目前这些合金已用于B-777飞机机翼长桁、大型客机A380的地板梁、座椅导轨、辅助导轨、座舱、紧急舱地板等部位。此外,2198、2050等第三代铝锂合金在A350上获得了较多应用,目前我国实现首飞的C919也使用了美铝研发的2060薄板以及2099型材。Pratt &Whitney公司的PW1100G Pure-Power航空发动机还应用了铝锂合金前风扇叶片。

第三代铝锂合金在航天领域的应用亦为广泛,具有优良低温性能、高刚度和低密度的2195合金被广泛用于SLWT超轻型贮箱(super light weight tank,SLWT)的制备,美国“发现号”航天飞机外贮箱(直径8.4 m、长46.1 m)采用2195铝锂合金取代2219合金,重量减轻5%,强度提高30%,共减重3.4 t[14]。2010年6月4日成功首飞的法尔肯9(Falcon 9)第一级和第二级贮箱均采用2198铝锂合金。

1.2 铝锂合金在俄罗斯的发展历程

苏联与俄罗斯在铝锂合金研发与生产方面毫不比欧美国家逊色,是全球第二大生产与应用大国,而且自成体系,特别是在Al-Mg-Li合金研发与生产方面独树一帜,其中最典型的代表性合金是1420[15],1420铝锂合金于1965年定型,用于生产板带材、挤压材与锻件等。1971年,1420合金成为轻型直升机的主要结构材料,1980年以后,在MIG-29、SU-27、SU-35等超声速歼击机上得到应用,至今1420合金仍是俄罗斯航空航天器主要采用的铝锂合金材料。

苏联和俄罗斯在大力发展Al-Mg-Li合金的同时,也在不遗余力地研发Al-Cu-Li系合金,开发的1450合金成分与美国的2090合金成分相似,但其热处理工艺方面更注重发挥材料的综合性能,使其具有更强的市场竞争力。20世纪80年代苏联又推出性能更加优秀的Al-Cu-Li系合金1460,1460铝锂合金的强度更高,可焊性更好,韧性更优,而且具有优越的低温性能,特别适合于焊接火箭燃料液氧与液氢贮箱,该合金其他性能与美国的2095、2195等相当。苏联的1421、1423、1460合金还含有微量的Sc(0.05%~0.21%)元素,而美国的铝锂合金就不含稀土元素Sc。

1.3 铝锂合金在我国的发展历程

我国铝锂合金的研究始于20世纪80年代,虽然起步较晚,但发展较快[16],对铝锂合金的成分设计、熔铸、加工成形、热处理、全面应用性能、焊接等应用技术进行了广泛的研究,至今为止先后仿制的材料有8090、2090、2091、2195、5A90(仿 俄1420)、2097、2297等合金。其中仅5A90、2297、2195等合金得到成功应用。

我国已形成完善的铝锂合金研制、生产及应用的技术。本世纪初自主研制的第三代2A97铝锂合金具有高强高韧耐损伤的特性,该合金采用Cu、Li合金元素近饱和设计,具有优良的强/韧综合性能。其比强度约为205与其他三代铝锂合金相比优势明显,已经在航空制造领域获得了较广泛应用。借助C919大型客机平台,推进了2060薄板及2099型材在机体结构上的大量应用,铝锂合金的应用已经达到了国际先进水平,下一个时期将面临着提升铝锂合金研制、生产及应用评价能力的艰巨任务。

2 铝锂合金的成分设计及主要制备技术

2.1 铝锂合金的成分设计

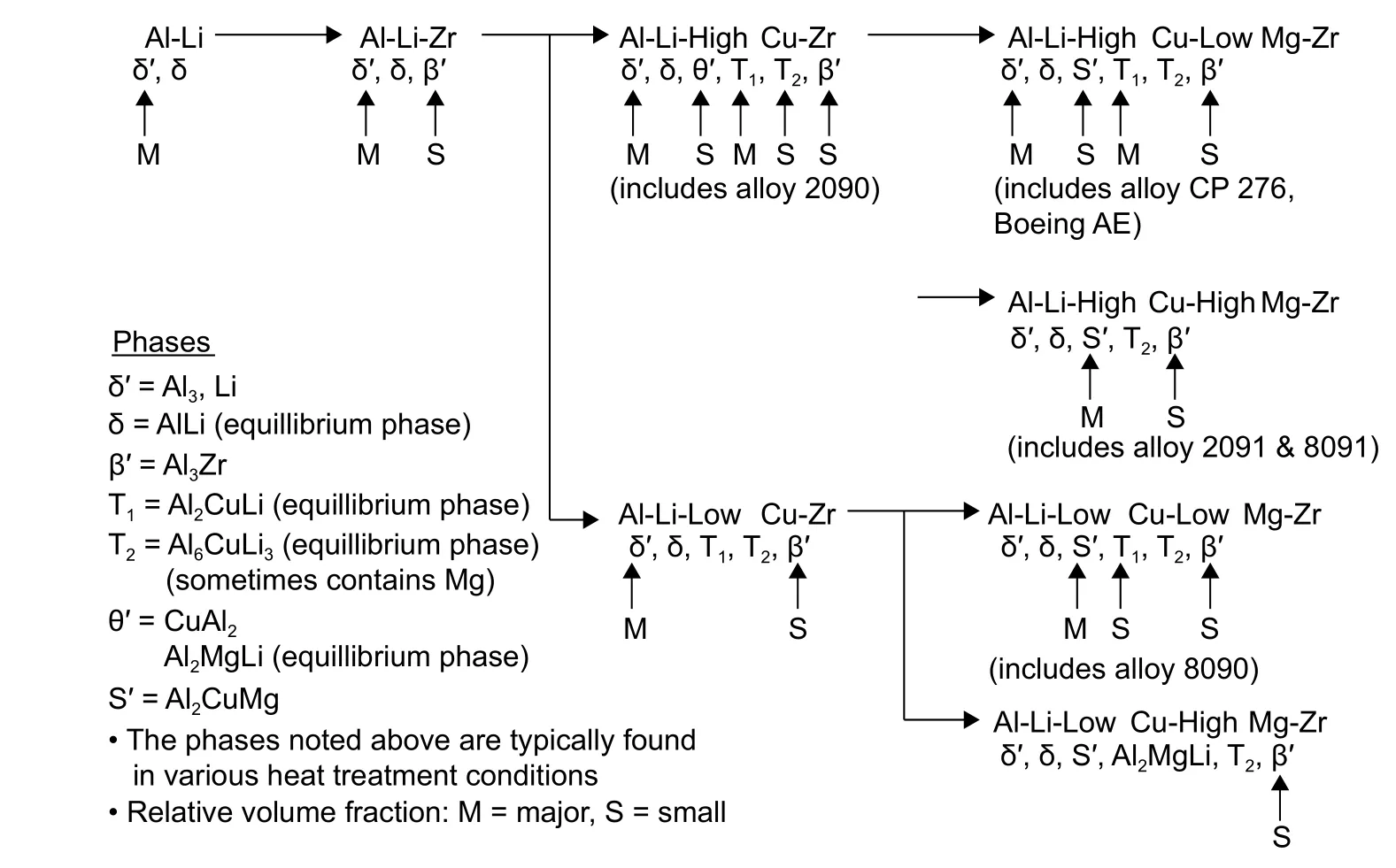

铝锂合金以Al-Cu-Mg-Li系、Al-Cu-Li系、Al-Mg-Li系为主,Narayanan等[17]概要地给出了Al-Li-X合金中形成的析出相,见图1。

Li、Cu、Mg元素在铝锂合金中除了起固溶强化作用之外,主要是作为δ′(Al3Li)相、T1(Al2CuLi)相、θ′(A12Cu)、S′(Al2CuMg)相等强化相的构成元素促进这些相的析出,Al-Cu-Li系合金中Cu/Li元素比值的不同会改变这些相的体积分数与分布情况,影响合金强度和塑韧性。

少量Ag元素的加入会产生很大的时效强化效应[18]。除了固溶强化效果之外,主要是改变Al-Cu-Li合金的时效析出过程,促进T1相和θ′、S′(Al2CuMg)的均匀细小析出,从而提高了合金强韧性。

Zn元素具有固溶强化和时效强化作用[19]。能促进δ′相的析出,并使其粗化长大速率减小。Zn元素还能促进S′和T1相的析出,从而提高合金的强塑性。Zn元素还有一个作用与Ag元素相当,就是改善合金的腐蚀性能,增大合金的剥落腐蚀和应力腐蚀阻力,其原因可能是Zn元素促进富Cu相从基体中析出,减少基体中Cu的过饱和度,使局部微电位差缩小。Zn可溶入晶界粗大的T1相中,也可能溶入亚晶界和基体中的T1相中。Zn的溶入可能会影响T1相的电化学性能。同时Zn对合金的析出动力学有间接影响,析出相尺寸、体积分数的改变影响了局部的应力腐蚀性能。

图1 Al-Li-X 合金相析出与成分的关系[17]Fig.1 Relations between precipitations and compositions in Al-Li-X alloys[17]

Mn元素和Zr元素加入到铝合金中,会形成Al6Mn、Al20Cu2Mn3、Al3Zr等弥散相[20]。这些弥散相与Al基体共格,可以作为再结晶形核位置,从而抑制再结晶晶粒大小。第三代铝锂合金中少量Mn元素的添加形成的弥散相粒子分散了共面滑移,使滑移更加均匀,从而降低合金的各向异性,使其各向异性水平与常规铝合金差不多。

在铝锂合金中添加少量的Sc元素可以形成Li2型共格Al3Sc粒子[21-22];当Sc、Zr同时加入时,还会形成极细的三元共格相Al3(Sc1-x,Zrx),共格相可以细化晶粒、提高再结晶温度、改变主要强化相δ′、S′等的尺寸、形貌和分布状况,从而改善合金的强塑性、抗蚀性、焊接性,以及热裂纹敏感性。

2.2 铝锂合金的主要制备技术

2.2.1 铝锂合金的铸锭制备

2.2.1.1 铸锭熔铸冶金技术(IM)

铸锭冶金法是铝锂合金的主要生产方法[23]。IM法的优点是成本较低,可生产大规格铸锭。由于Li的化学性能活泼,采用此方法熔炼铝锂合金时,一般采用两种方法保证冶金质量。一是真空熔炼加惰性气体保护铸造的办法除气及防止熔体氧化;二是覆盖剂隔绝空气熔炼加惰性气体保护铸造的办法除气及防止熔体氧化。通过该方法制备的铝锂合金中Li的质量分数不超过3%。

2.2.1.2 喷射沉积技术(SF)

喷射沉积法具有粉末冶金法(PM)快速凝固冷却速度高的特点,还具有铸造法(IM)一步成型的优点,是一种介于粉末冶金与铸造冶金之间的金属成型新工艺。由于冷速快,可以增加合金元素在铝基体中的固溶度,还具有成分偏析程度小、组织细小均匀、致密度高的特点。随着喷射沉积技术的发展,已经具备了生产大规格铸锭技术条件。目前采用喷射沉积方法结合大挤压比的方式制备铝合金型材及锻件产品是可行的。考虑到尚无喷射沉积方法制备厚大板材以及锻件的经验,采用该方法制备厚大板材及锻件尚不成熟。

2.2.2 铝锂合金的热加工

2.2.2.1 铝锂合金的组织织构控制技术

铝锂合金力学性能的各向异性是一个航空应用需要考虑的重要因素。一般认为Li元素较高时,δ′(Al3Li)相、T1(Al2CuLi)相、θ′(A12Cu)等强化相会沿特定晶面析出,造成了铝锂合金平面各向异性[24-27],而含Zr铝锂合金高向组织的分层造成了其性能的降低,厚截面的铝锂合金材料可以通过图2所示的工艺路径控制材料再结晶,降低变形织构强度,进而改善铝锂合金厚板的高向性能。

2.2.2.2 形变热处理技术

图2 改善铝锂合金板材高向性能的工艺流程[28]Fig.2 Process to improve height-direction properties of Al-Lialloy sheets[28]

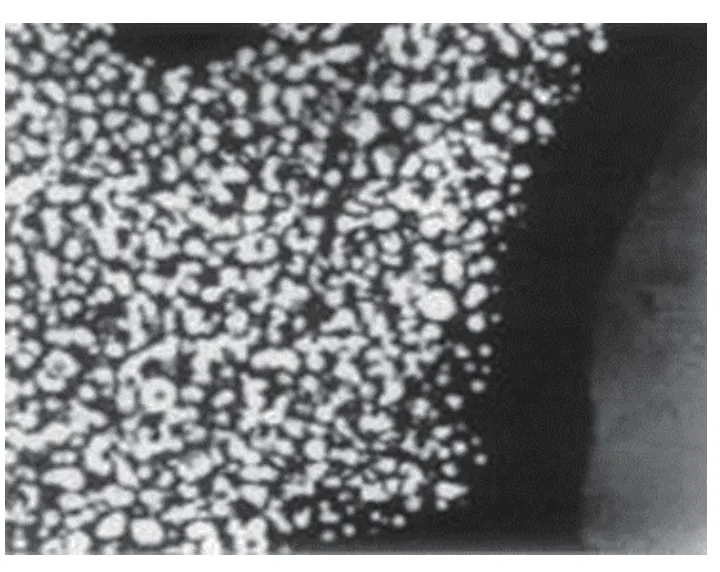

形变热处理是促进合金强化相沉淀析出,协调材料强韧匹配的重要工艺技术。第二代铝锂合金由于Li含量高(>2%),而其他元素含量低,时效后的主要强化相是δ′相(见图3),微观组织比较简单。而第三代铝锂合金Li含量较低(<2%),而Cu含量较高(>3%),其时效组织与第二代铝锂合金明显不同,微观组织如图4所示,由多种不同结构、不同尺度、不同位向和形貌的析出相组成,实际析出组织如图5所示,这些析出强化相包括δ′、θ′、T1、S′相等。由于微观组织的不同,导致第二代和第三代铝锂合金性能上有很大差别。

图3 第二代铝锂合金(1420)的典型组织(δ′强化相)Fig.3 Typical microstructure of a second-generation Al-Li alloy(1420)

图4 第三代铝锂合金的组织结构模式[29]Fig.4 Microstructure modelling of third-generation Al-Li alloy

图5 第三代铝锂合(2099)中几种主要强化相的TEM形貌[30]Fig.5 Main strengthening precipitates in 2099 Al-Li alloy[30](a)<100>α dark field image,δ′phase;(b)<100>α brightfield image,θ′phase;(c)<110>α bright field image,T1phase;(d)<112>α dark field image,T1phase

值得注意的是,Al-Cu-Li系铝锂合金与普通2×××系铝合金相同,固溶后冷变形量对θ′相的析出影响明显,θ′相的析出又会影响到T1相的合成。对2A97等铝锂合金研究发现[31-32],Al-Cu-Li系铝锂合金形变热处理至T8状态,合金的强塑性较T6态均有明显提高,同时其腐蚀性能也得到改善。Al-Cu-Li系铝锂合金通过大冷变形量变形,然后采用较低温度长时间人工时效处理可得到更优的强韧匹配,并具有较优的弯曲、拉伸等塑性成形性能。

3 铝锂合金的应用技术

3.1 铝锂合金时效成形技术

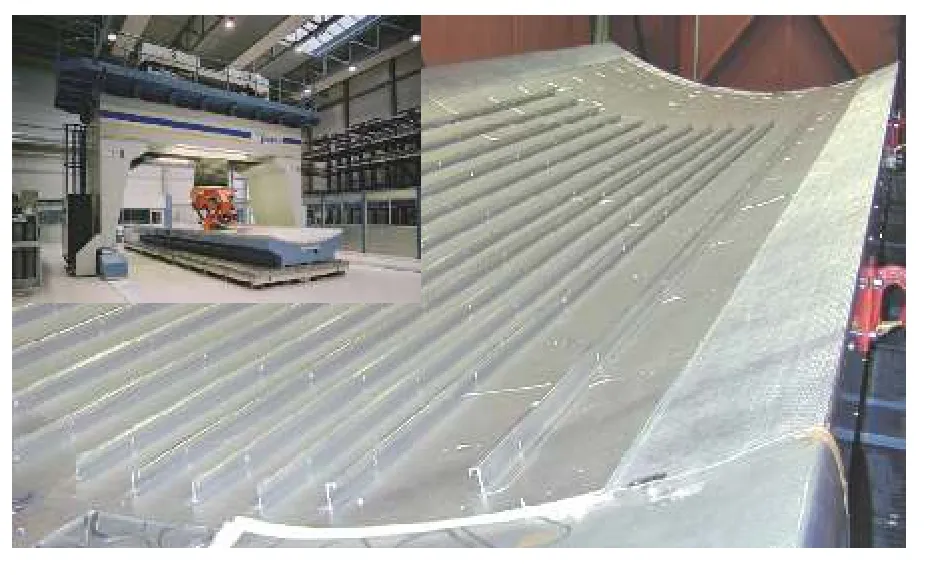

时效成形是一项可实现大型构件成形/成性一体化制造的技术。时效成形技术除了可实现一次成形大型的整体壁板类零件以外,还可以用于零件的预成型、校形,同时采用该方法制造的构件具有残余应力小、生产成本低、生产周期短、成形后构件抗疲劳性能好等优点,在航空航天领域具有广阔的应用潜力[33-34]。7×××系铝合金的时效成形技术已经在A330/340、A380等飞机机翼壁板制造上得到成功应用及推广。目前英国伯明翰大学、空客公司采用热蠕变时效成形技术,成形了世界上最大商用客机A380的机翼壁板,该壁板长33 m、宽2.8 m、厚度从3 mm至28 mm,双曲气动外形设计,装配容差要求控制在0~1 mm之间,应用热蠕变时效成形技术后,24 h可生产一副外形合格的机翼壁板,零件见图6。

3.2 铝锂合金焊接技术

俄罗斯YAK-36和MIG-29等军用飞机采用熔焊的铝锂合金机身结构。这些结构上的合金,主要是1420、1460等14××系铝锂合金,属于第二代铝锂合金。在美国和欧洲,飞机制造商和焊接界最近正在研究将激光焊(LBW)和搅拌摩擦焊(FSW)用于第三代铝锂合金机身结构装配的可能性,他们研究了2198、2199、2195等铝锂合金的激光焊和搅拌摩擦焊技术,取得了一些进展,例如使用2198铝锂合金加工的SpaceX Falcon 9的第一级和第二级机身采用了搅拌摩擦焊技术[35]。图7为激光焊接装备及激光焊接的2198铝锂合金壁板,图8为2198铝锂合金搅拌摩擦焊接头组织。

3.3 铝锂合金超塑性成形技术

图6 铝锂合金时效成形零件Fig.6 Parts of Al-Li alloy after age forming

图7 激光焊接设备及激光焊2198铝锂合金壁板Fig.7 Laser welding equipment and laser welded panel of2198 Al-Li alloy

图8 2198铝锂合金搅拌摩擦焊接头组织Fig.8 Welding joint of friction stir welded 2198 Al-Li alloy

铝锂合金超塑成形技术(SPF)已应用于生产经济和低成本的产品[36-37]中。超塑成形的高强2195铝锂合金应用于航天器结构,例如:航天飞机轻质外挂箱等,图9是波音生产的2195超塑性成形零部件。

图9 2195薄板制造的SPF零件,尺寸560 mm×1450 mm[38]Fig.9 SPF parts of 2195 sheet,560 mm×1450 mm[38]

4 铝锂合金的发展趋势

近年来,铝锂合金材料的发展注重在降低成本、提高综合性能的技术方面。针对不同应用需求,开发了多种新型铝锂合金,形成了完备的铝锂合金材料谱系。按照国外现有铝锂合金的品种、规格、性能特点以及应用领域,可以将其分为高耐损伤蒙皮板(薄板)、中强高韧高耐损伤厚板、高强高韧厚板、高强可焊接厚板、高强度型材等几大类,见表3。

铝锂合金综合性能越来越好,具有全面替代传统航空航天用铝合金的趋势,其中2297、2397铝锂合金厚板已替代2124铝合金厚板应用于制造机身框,2050铝锂合金已替代7050铝合金应用于制造飞机框、梁、接头等,均取得5%以上的减重效果。此外,根据欧美铝业公司制定的航空铝锂合金发展规划,拟在未来10~20年内,充分利用不同种类铝锂合金的性能特点,在机身蒙皮、机翼上壁板以及机翼下壁板等几个领域全面采用铝锂合金替代现有的传统铝合金。

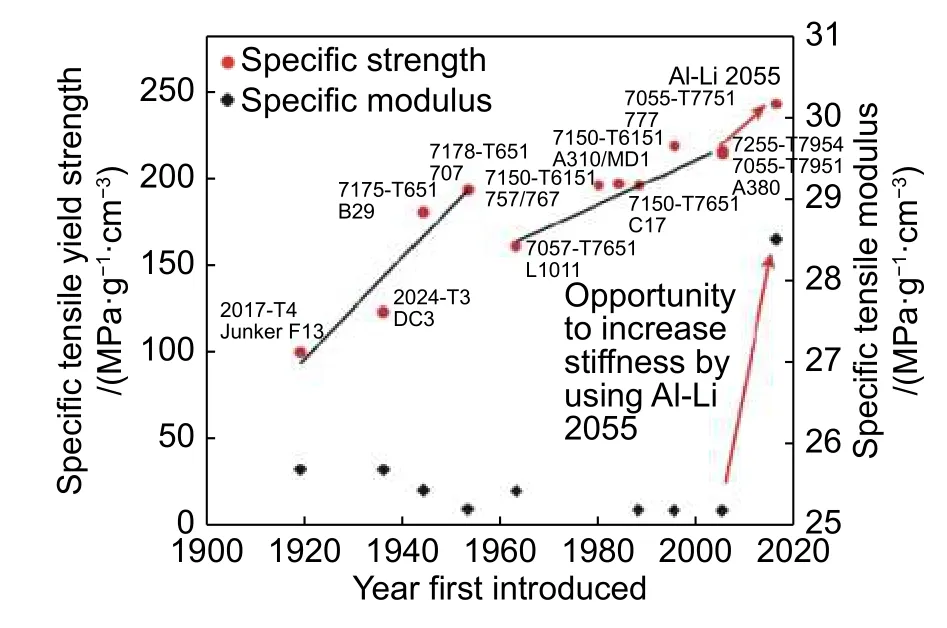

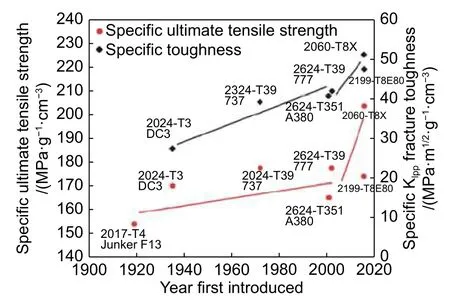

图10为飞机蒙皮铝合金材料的性能变化趋势,图11为飞机机翼上壁板铝合金材料的性能变化趋势,图12为飞机机翼下壁板铝合金材料的性能变化趋势。由图10可以看到,2199、2198及2060铝锂合金凭借其优异的比强度及比韧度,正在逐步替代2024、2524等传统铝合金应用于机身蒙皮。由图11可以看到,2055铝锂合金正在逐步替代7×××系等传统铝合金在机翼下壁板部位获得应用。由图12可以看到,2199、2060铝锂合金正在逐步替代2024、2324等传统铝合金应用于机翼下壁板。

表3 国外先进铝锂合金产品谱系及成熟度Table 3 Foreign advanced Al-Li alloys and their technology maturities

图10 机身蒙皮材料牌号、性能随年代变化趋势Fig.10 Fuselage skin alloys and their properties vary withyears

图11 机翼上壁板用铝合金材料牌号、性能随年代变化趋势Fig.11 Upper-Wing panel alloys and their properties vary with years

铝锂合金材料制备呈现低成本化的趋势。第二代铝锂合金一般采用真空熔炼制备技术,由于Li元素性能活泼,废料难以回收,制备成本高,价格也在普通铝合金四倍以上。近年来采用低Li含量的成分设计理念,欧美国家公司已采用非真空熔炼制备技术制备铝锂合金,并实现废料的回收利用,显著降低了铝锂合金的生产成本。随着喷射沉积技术的发展,已经可以生产3 t以上级大铸锭,其成锭率高、可回收利用废料的特点也可使铝锂合金的生产成本显著降低。

图12 机翼下壁板用的材料牌号、性能随年代的变化Fig.12 Lower-Wing panel alloys and their properties varywith years

铝锂合金材料应用也呈现低成本化的趋势。更广泛的应用薄板、小截面型材,利用率提高到70%以上,降低了由于采用铝锂合金而增加的材料成本。开发铝锂合金模锻件一方面可将材料利用率由不足10%提高到60%,另一方面大厚规格模锻件(如厚度可达300 mm的2050-T852铝锂合金模锻件)还可以减少零件数量,实现大型零件整体制造而提高减重效益。焊接技术的发展可实现大型复杂零件的整体制造,可以降低材料成本并提高减重效益。

5 结束语

目前,铝锂合金历经三代发展,材料谱系日趋完善,具有全面替代传统铝合金的潜力,但是其综合性能还有进一步提高的潜能,特别是针对长寿命、耐损伤性能的研究更应该加强。在未来一段时期,作者认为需要开展以下5方面研究工作。

(1)梳理国内铝锂合金材料研制及应用研究基础,规划自主铝锂合金材料体系,完善铝锂合金的产品类型,形成相对完整的产品谱系。

(2)加强Al-Mg-Li系铝锂合金抗疲劳、耐损伤机理研究,开展密度低于2.60 g/cm3,耐损伤性能优于2524铝合金的蒙皮板材研制。实现铝锂合金材料减重效益的跨越发展。

(3)开展Al-Cu-Li系铝锂合金淬透性机理研究,研制厚板厚度达到200 mm,锻件厚度达到300 mm的淬透性铝锂合金。实现铝锂合金大型零件的整体制造,减少零件数量,提高减重效益。

(4)加强应力场时效强化机理研究,开发铝锂合金时效成形技术,实现成形/成性一体化,解决零件塑性损伤及性能不均匀问题,做到材料应用性能高度可控,提高航空零件的可靠性。

(5)开展铝锂合金激光焊、搅拌摩擦焊等先进连接技术研究,解决铝锂合金材料与工艺协调匹配问题,奠定工程化应用基础。